Ein umfassender Leitfaden zu verschiedenen Arten von Drehwerkzeugen zum Drehen, Bohren, Plandrehen, Anfasen und für weitere Vorgänge

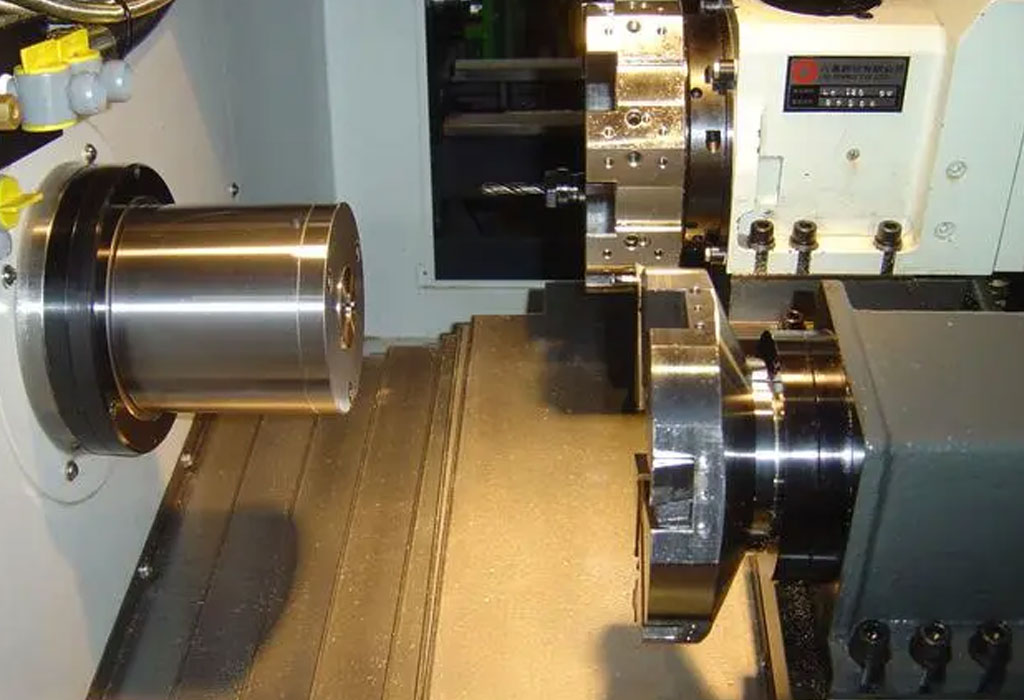

Drehmaschinen sind seit Jahrhunderten ein wesentlicher Bestandteil der maschinellen Bearbeitung und ermöglichen die Herstellung präziser und komplizierter zylindrischer Komponenten. Einer der Schlüsselfaktoren für den Erfolg von Dreharbeiten ist die Auswahl und Verwendung von Schneidwerkzeugen. Diese Werkzeuge gibt es in einer Vielzahl von Formen, Größen und Materialien, die jeweils für spezifische Aufgaben wie Drehen, Bohren, Plandrehen, Anfasen und mehr konzipiert sind. In diesem umfassenden Leitfaden erkunden wir die Welt der Drehschneidwerkzeuge und vertiefen uns in deren Typen, Eigenschaften, Anwendungen und Best Practices für optimale Bearbeitungsergebnisse. Ganz gleich, ob Sie ein Anfänger sind, der die Grundlagen erlernen möchte, oder ein erfahrener Maschinist, der sein Wissen erweitern möchte, dieser Artikel soll wertvolle Einblicke in die komplizierte Welt der Drehschneidwerkzeuge geben.

Abschnitt 1: Drehwerkzeuge

Drehvorgänge sind ein Eckpfeiler der Drehbearbeitung und spielen eine entscheidende Rolle bei der Herstellung zylindrischer Bauteile mit Präzision und Genauigkeit. Bei diesen Vorgängen wird Material von einem Werkstück entfernt, indem es gegen ein Schneidwerkzeug gedreht wird, das normalerweise auf einer Spindel montiert ist. Das Drehen ist in verschiedenen Industriezweigen von grundlegender Bedeutung, darunter in der Automobilindustrie, der Luft- und Raumfahrtindustrie, der Fertigung usw., und daher von entscheidender Bedeutung für das Verständnis der im Prozess verwendeten Werkzeuge. Drehwerkzeuge sind im Kontext der Drehbearbeitung die Schneidwerkzeuge, die Werkstücke bei Drehoperationen formen und veredeln. Sie sind in einer Vielzahl von Formen, Materialien und Geometrien erhältlich, um unterschiedlichen Anforderungen und Materialien gerecht zu werden. Um die gewünschten Bearbeitungsergebnisse zu erzielen, ist es wichtig, die Bedeutung von Drehwerkzeugen und ihren verschiedenen Typen zu verstehen.1.2. Arten von Drehwerkzeugen

Drehwerkzeuge sind in verschiedenen Ausführungen erhältlich, die jeweils auf spezifische Bearbeitungsanforderungen zugeschnitten sind. Sehen wir uns einige gängige Kategorien an:- 1.2.1. Werkzeuge aus Schnellarbeitsstahl (HSS): Werkzeuge aus Schnellarbeitsstahl (HSS) sind seit Jahrzehnten ein fester Bestandteil der Zerspanung. Sie sind für ihre Vielseitigkeit bekannt, da sie verschiedene Materialien effektiv schneiden können, darunter Eisen- und Nichteisenmetalle, Kunststoffe und sogar Holz. HSS-Werkzeuge können ihre Härte und Schneidfähigkeit auch bei erhöhten Temperaturen beibehalten und eignen sich daher für das Hochgeschwindigkeitsdrehen.

- 1.2.2. Werkzeuge mit Hartmetalleinsätzen: Werkzeuge mit Hartmetalleinsätzen erfreuen sich aufgrund ihrer außergewöhnlichen Härte und Verschleißfestigkeit zunehmender Beliebtheit. Diese Werkzeuge verfügen über austauschbare Hartmetalleinsätze, die für scharfe Schneidkanten und eine längere Werkzeuglebensdauer sorgen. Sie eignen sich hervorragend zum Drehen harter Materialien wie Edelstahl, Bearbeitung von Gusseisenund exotische Legierungen. Hartmetall-Einsatzwerkzeuge werden üblicherweise sowohl beim Schruppen als auch beim Schlichten eingesetzt.

- 1.2.3. Diamantwerkzeuge: Diamantdrehwerkzeuge verwenden synthetischen Diamanten als Schneidmaterial. Diamanten sind für ihre Härte bekannt, die dies ermöglicht Präzisionsbearbeitung aus extrem harten Materialien wie Keramik und Glas. Diamantwerkzeuge sind ideal für Anwendungen, die eine hervorragende Oberflächengüte und Maßgenauigkeit erfordern.

- 1.2.4. Cermet-Werkzeuge: Cermet-Werkzeuge sind eine Mischung aus Keramik und Metallen und bieten ein ausgewogenes Verhältnis zwischen Härte und Zähigkeit. Sie eignen sich gut für die Bearbeitung von hochwarmfesten Legierungen und gehärteten Stählen. Cermet-Werkzeuge eignen sich hervorragend für Hochgeschwindigkeitsbearbeitungsanwendungen, bei denen sie erhöhten Temperaturen standhalten und ihre Schneidleistung beibehalten können.

- 1.2.5. Werkzeuge aus kubischem Bornitrid (CBN): Werkzeuge aus kubischem Bornitrid (CBN) gehören nach Diamant zu den härtesten verfügbaren Schneidwerkzeugen. Sie sind ideal für die Bearbeitung von gehärteten Stählen und Superlegierungen. CBN-Werkzeuge bieten eine außergewöhnliche Verschleißfestigkeit und eignen sich daher für kontinuierliche und unterbrochene Schnitte in anspruchsvollen Materialien.

1.3. Auswahl des richtigen Drehwerkzeugs

Die Auswahl des geeigneten Drehwerkzeugs ist eine entscheidende Entscheidung, die den Erfolg einer Bearbeitungsoperation beeinflusst. Bei der Auswahl eines Drehwerkzeugs sind folgende Schlüsselfaktoren zu berücksichtigen:- 1.3.1. Materialverträglichkeit: Das Werkstückmaterial ist ein entscheidender Faktor bei der Werkzeugauswahl. Verschiedene Materialien weisen unterschiedliche Härte, Abrasivität und Wärmeleitfähigkeit auf. Stellen Sie sicher, dass das gewählte Werkzeug mit dem Werkstückmaterial kompatibel ist, um vorzeitigen Verschleiß oder Werkzeugausfall zu verhindern.

- 1.3.2. Werkzeuggeometrie: Die Geometrie des Werkzeugs, einschließlich Form, Spanwinkel und Freiwinkel, hat erheblichen Einfluss auf die Schnittleistung. Berücksichtigen Sie die spezifischen Anforderungen des Drehvorgangs, z. B. Schruppen oder Schlichten, und wählen Sie ein Werkzeug mit geeigneter Geometrie aus, um die Ergebnisse zu optimieren.

1.4. Tipps für erfolgreiches Drehen

Erfolgreiche Dreharbeiten erfordern Liebe zum Detail und Präzision. Hier sind einige wichtige Tipps zur Maximierung der Effektivität von Drehwerkzeugen:- 1.4.1. Korrekte Werkzeugeinrichtung und -ausrichtung: Stellen Sie sicher, dass das Werkzeug sicher montiert und richtig auf dem Werkzeughalter der Drehmaschine ausgerichtet ist. Jede Fehlausrichtung kann zu einer schlechten Oberflächengüte, erhöhtem Werkzeugverschleiß und verringerter Genauigkeit führen.

- 1.4.2. Bearbeitungsparameter und Überlegungen zur Oberflächenbeschaffenheit: Passen Sie Schnittparameter wie Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe entsprechend dem Werkstückmaterial und dem Werkzeugtyp an. Kontrollieren Sie diese Parameter sorgfältig, um die gewünschte Oberflächenbeschaffenheit, Maßhaltigkeit und Spanabfuhr zu erreichen.

Abschnitt 2: Bohrwerkzeuge

2.1. Einführung in Bohrwerkzeuge

Langweilige Operationen sind ein wesentlicher Bestandteil BearbeitungsprozessEs ermöglicht die präzise Vergrößerung oder Verfeinerung vorhandener Löcher in Werkstücken. Ganz gleich, ob es darum geht, maßgenaue Löcher in Motorblöcken zu erzeugen oder enge Toleranzen bei zylindrischen Bauteilen zu erreichen, Bohrwerkzeuge sind in verschiedenen Branchen unverzichtbar. In diesem Abschnitt tauchen wir in die Welt der Bohrwerkzeuge ein, die bei der Drehbearbeitung verwendet werden. Bohrwerkzeuge sind, wie der Name schon sagt, zum Bohren von Löchern mit hoher Präzision konzipiert. Sie sind besonders nützlich, wenn Standardbohrmethoden nicht ausreichen oder wenn das Loch genau auf ein vorhandenes Merkmal ausgerichtet werden muss. Um genaue Bearbeitungsergebnisse zu erzielen, ist es von entscheidender Bedeutung, die Bedeutung von Bohrvorgängen zu verstehen und Einblicke in die Arten der verfügbaren Bohrwerkzeuge zu gewinnen.2.2. Arten von Bohrwerkzeugen

Bohrwerkzeuge umfassen eine Reihe spezialisierter Instrumente, die jeweils für bestimmte Anwendungen entwickelt wurden. Sehen wir uns einige gängige Kategorien langweiliger Werkzeuge an:- 2.2.1. Bohrstangen: Bohrstangen sind vielseitig und werden häufig bei der Drehbearbeitung eingesetzt. Diese schlanken, länglichen Werkzeuge können tief in Werkstücke eindringen und Löcher präzise bohren. Bohrstangen können verschiedene Wendeschneidplattentypen aufnehmen und eignen sich daher sowohl für Schrupp- als auch für Schlichtbearbeitungen.

- 2.2.2. Bohrköpfe: Bohrköpfe bieten eine größere Flexibilität bei der Anpassung des Bohrungsdurchmessers. Sie bestehen aus einem Körper, der das Schneidwerkzeug beherbergt, und einem Mechanismus zur schrittweisen Einstellung. Dadurch können Maschinisten die Bohrungsgröße während des Bearbeitungsprozesses präzise steuern.

- 2.2.3. Bohrwerkzeuge zum Schruppen und Schlichten: In manchen Fällen ist der Bohrvorgang in zwei Phasen unterteilt: Schruppen und Schlichten. Schruppbohrwerkzeuge sind für den Materialabtrag bei höheren Vorschüben ausgelegt, während Schlichtbohrwerkzeuge für die erforderliche Genauigkeit und Oberflächengüte sorgen. Die Verwendung einer Kombination dieser Werkzeuge ermöglicht effiziente und präzise Bohrarbeiten.

2.3. Auswahl des richtigen Bohrwerkzeugs

Die Wahl des geeigneten Bohrwerkzeugs ist entscheidend für erfolgreiche Bearbeitungsergebnisse. Mehrere Faktoren beeinflussen die Auswahl eines Bohrwerkzeugs:2.3.1. Faktoren, die die Wahl des Bohrwerkzeugs beeinflussen

- Werkstückmaterial: Das zu bearbeitende Material hat großen Einfluss auf die Werkzeugauswahl. Härtere Materialien erfordern möglicherweise spezielle Werkzeuge mit Hartmetalleinsätzen, während weichere Materialien effektiv mit Werkzeugen aus Schnellarbeitsstahl (HSS) bearbeitet werden können.

- Lochgröße und Toleranz: Die gewünschte Bohrungsgröße und die engen Toleranzen bestimmen die Wahl des Bohrwerkzeugs. Bohrköpfe werden oft bevorzugt, wenn eine präzise Kontrolle des Bohrungsdurchmessers erforderlich ist.

- Bohrtiefe: Die Tiefe des Lochs beeinflusst die Wahl des Werkzeugs, da längere Bohrungen möglicherweise Bohrstangen mit größerer Reichweite erfordern.

- Bearbeitungsbedingungen: Berücksichtigen Sie die Bearbeitungsumgebung, z. B. ob es sich um eine CNC-Drehmaschine oder eine manuelle Drehmaschine handelt, sowie die verfügbaren Schneidflüssigkeits- und Kühlmittelsysteme.

2.3.2. Materialabtragsraten und Werkzeuganpassungen

Um Bohrvorgänge zu optimieren, ist es wichtig, die richtigen Schnittparameter einzustellen, einschließlich Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe. Anpassungen dieser Parameter sollten basierend auf dem Werkstückmaterial und dem gewählten Bohrwerkzeug vorgenommen werden. Der richtige Ausgleich der Materialabtragsraten mit den Werkzeugeinstellungen gewährleistet eine effiziente Bearbeitung ohne Kompromisse bei der Genauigkeit.2.4. Best Practices für effektives Bohren

Um bei Bohrvorgängen Präzision zu erreichen und enge Toleranzen einzuhalten, müssen bewährte Verfahren sorgfältig beachtet werden. Hier sind einige wichtige Tipps:- 2.4.1. Werkzeugeinrichtung und Werkstückspannung: Stellen Sie sicher, dass das Bohrwerkzeug sicher montiert und auf das Werkstück ausgerichtet ist. Durch die richtige Werkzeugeinstellung werden Vibrationen minimiert und die Schnittstabilität verbessert. Ebenso wichtig ist eine sichere Werkstückspannung, um Bewegungen während des Bearbeitungsprozesses zu verhindern.

- 2.4.2. Erzielen enger Toleranzen und Oberflächengüten: Um enge Toleranzen zu erreichen, nehmen Sie schrittweise Anpassungen am Bohrwerkzeug vor und überwachen gleichzeitig die Größe der Bohrung mit Präzisionsmessgeräten. Überprüfen und pflegen Sie die Schärfe der Schneidkante regelmäßig, um eine hochwertige Oberflächengüte und Maßhaltigkeit sicherzustellen.

Abschnitt 3: Planwerkzeuge

3.1. Einführung in Planwerkzeuge

Planbearbeitungen bei der Drehbearbeitung sind von entscheidender Bedeutung für die Erzeugung flacher und glatter Oberflächen an den Enden zylindrischer Werkstücke. Ob es darum geht, die Enden eines Welle oder um eine präzise Passfläche für Komponenten sicherzustellen, ist das Plandrehen ein häufiger und entscheidender Bearbeitungsprozess. In diesem Abschnitt werden wir die Rolle von Planbearbeitungsvorgängen untersuchen und in die Welt der Planbearbeitungswerkzeuge eintauchen, die bei der Drehbearbeitung verwendet werden. Planbearbeitungswerkzeuge sind, wie der Name schon sagt, Spezialwerkzeuge, die für die effiziente Durchführung von Planbearbeitungsarbeiten entwickelt wurden. Sie ermöglichen es dem Maschinisten, Material gleichmäßig vom Ende des Werkstücks abzutragen, was zu einer ebenen und glatten Oberfläche führt. Um präzise und ästhetisch ansprechende Bearbeitungsergebnisse zu erzielen, ist es unerlässlich, die Bedeutung von Planbearbeitungsvorgängen zu verstehen und Einblicke in die verfügbaren Arten von Planbearbeitungswerkzeugen zu gewinnen.3.2. Arten von Planwerkzeugen

Planbearbeitungswerkzeuge gibt es in verschiedenen Formen, die jeweils auf spezifische Anforderungen zugeschnitten sind. Sehen wir uns einige gängige Kategorien von Planwerkzeugen an:- 3.2.1. Planfräser: Planfräser sind Schneidwerkzeuge, die für Hochgeschwindigkeits-Planbearbeitungen entwickelt wurden. Sie verfügen in der Regel über mehrere Schneidkanten oder Einsätze, die einen effizienten Materialabtrag ermöglichen. Planfräser sind vielseitig einsetzbar und für verschiedene Werkstückmaterialien geeignet, darunter Metalle und Kunststoffe.

- 3.2.2. Plannutwerkzeuge: Plannutwerkzeuge sind auf die Erzeugung von Nuten oder Vertiefungen auf der Oberfläche eines Werkstücks spezialisiert. Diese Werkzeuge können für Anwendungen wie O-Ring-Nuten oder dekorative Bearbeitungen verwendet werden. Plannutwerkzeuge sind in verschiedenen Geometrien erhältlich, um spezifische Nutprofile zu berücksichtigen.

- 3.2.3. Bohrköpfe zum Planfräsen: Bohrköpfe können, wie im vorherigen Abschnitt erwähnt, auch zum Planfräsen verwendet werden, wenn eine präzise Kontrolle der fertigen Oberfläche erforderlich ist. Sie ermöglichen schrittweise Anpassungen der Schnitttiefe und sorgen so für präzise Planergebnisse.

3.3. Auswahl des richtigen Plandrehwerkzeugs

Die Auswahl des geeigneten Plandrehwerkzeugs ist für den Erfolg erfolgreicher Plandreharbeiten von entscheidender Bedeutung. Mehrere Faktoren beeinflussen die Wahl eines Plandrehwerkzeugs: 3.3.1. Überlegungen zur Werkstückgeometrie und zum Material: Berücksichtigen Sie die Form und Größe des Werkstücks sowie seine Materialeigenschaften. Für flache, zylindrische oder unregelmäßig geformte Werkstücke eignen sich möglicherweise unterschiedliche Planwerkzeuge besser. Darüber hinaus erfordern einige Materialien möglicherweise spezielle Werkzeugmaterialien oder Beschichtungen, um optimale Ergebnisse zu erzielen. 3.3.2. Anforderungen an die Oberflächenbeschaffenheit und Werkzeugauswahl: Die gewünschte Oberflächenbeschaffenheit spielt eine wichtige Rolle bei der Werkzeugauswahl. Für hochwertige Oberflächengüten werden Werkzeuge mit scharfen Schneidkanten und der Möglichkeit zur Feinjustierung bevorzugt. Bohrköpfe beispielsweise bieten aufgrund ihrer schrittweisen Anpassungen eine präzise Kontrolle der Oberflächengüte.3.4. Schlüsseltechniken für erfolgreiches Facing

Um bei Vorsatzoperationen erfolgreich zu sein, sind Liebe zum Detail und Präzision erforderlich. Hier sind einige wesentliche Techniken für eine effektive Gesichtsverblendung:- 3.4.1. Werkzeugpositionierung und -ausrichtung: Positionieren Sie das Plandrehwerkzeug richtig und richten Sie es am Werkstück aus, um einen gleichmäßigen Materialabtrag und eine ebene, glatte Oberfläche zu gewährleisten. Eine Fehlausrichtung kann zu Oberflächenunregelmäßigkeiten und schlechten Ergebnissen führen.

- 3.4.2. Planbearbeitung verschiedener Materialien und Werkstückformen: Passen Sie beim Planfräsen verschiedener Materialien die Schnittparameter wie Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe entsprechend an. Achten Sie auf die Werkstückform und überlegen Sie, ob das gewählte Werkzeug für die spezifische Geometrie geeignet ist, insbesondere beim Bearbeiten unregelmäßig geformter Bauteile.

Abschnitt 4: Anfas- und Gewindeschneidwerkzeuge

4.1. Einführung in das Anfasen und Gewindeschneiden

Anfasen und Gewindeschneiden sind wesentliche Bearbeitungsprozesse, die in verschiedenen Branchen eine entscheidende Rolle spielen. Beim Anfasen werden die Kanten von Löchern, Kanten oder Werkstückoberflächen abgeschrägt, um deren Haltbarkeit, Ästhetik und Sicherheit zu verbessern. Unter Gewindeschneiden versteht man die Herstellung von Gewinden an zylindrischen Werkstücken, die den Zusammenbau von Bauteilen oder die Befestigung ermöglichen. In diesem Abschnitt werden wir die Bedeutung des Anfasens und Gewindeschneidens bei der Drehbearbeitung untersuchen und die für diese Vorgänge verwendeten Werkzeuge vorstellen. Anfas- und Gewindeschneidwerkzeuge sind Spezialinstrumente, mit denen diese Aufgaben präzise und effizient ausgeführt werden können. Um die gewünschten Bearbeitungsergebnisse zu erzielen, ist es wichtig, ihre Bedeutung und die verfügbaren Werkzeugtypen zu verstehen.4.2. Arten von Anfas- und Gewindeschneidwerkzeugen

Anfas- und Gewindeschneidwerkzeuge umfassen verschiedene Kategorien, die jeweils auf spezifische Bearbeitungsanforderungen zugeschnitten sind. Schauen wir uns einige gängige Arten dieser Tools genauer an:- 4.2.1. Anfaswerkzeuge: Anfaswerkzeuge, auch Fasenfräser oder Senker genannt, dienen zur Erzeugung abgeschrägter Kanten an Werkstücken. Sie sind in verschiedenen Formen und Größen erhältlich und ermöglichen Maschinisten das Anfasen von Löchern, Kanten oder Oberflächen. Anfaswerkzeuge verbessern die Ästhetik und Funktionalität des Werkstücks, reduzieren scharfe Kanten und verbessern die Montage.

- 4.2.2. Gewindeschneidwerkzeuge: Gewindeschneidwerkzeuge sind für die Herstellung von Schraubengewinden an zylindrischen Werkstücken unerlässlich. Es gibt sie in verschiedenen Formen, darunter Gewindebohrer für Innengewinde und Schneideisen für Außengewinde. Gewindeschneidwerkzeuge sind für verschiedene Gewindetypen und Steigungen erhältlich und somit vielseitig für unterschiedliche Anwendungen einsetzbar.

- 4.2.3. Gewinde-Strehler-Werkzeuge: Gewinde-Strehler-Werkzeuge, oft auch als Gewinde-Strehler bezeichnet, werden zum Reparieren oder Wiederherstellen beschädigter Gewinde an Werkstücken verwendet. Sie werden typischerweise verwendet, wenn die Originalgewinde abgenutzt oder beschädigt sind, um einen ordnungsgemäßen Sitz der Gewindekomponenten sicherzustellen. Gewindestechwerkzeuge gibt es in verschiedenen Ausführungen, passend zu bestimmten Gewindeprofilen und -größen.

- 4.3. Auswahl des richtigen Werkzeugs zum Anfasen und Gewindeschneiden

- 4.3.1. Überlegungen zu Winkel und Größe: Bei Anfaswerkzeugen bestimmen der Winkel der gewünschten Fase und die Werkstückgröße die Wahl des Werkzeugs. Unterschiedliche Winkel dienen unterschiedlichen Zwecken, beispielsweise 45-Grad-Fasen für den allgemeinen Gebrauch oder 90-Grad-Fasen zum Erstellen rechter Winkel.

- 4.3.2. Auswahl von Gewindetypen und Steigung: Berücksichtigen Sie bei der Auswahl von Gewindeschneidwerkzeugen den Gewindetyp (z. B. metrisch oder einheitlich) und die erforderliche Gewindesteigung. Die Anpassung des Werkzeugs an den jeweiligen Gewindetyp gewährleistet korrekte Gewindeprofile und genaue Gewindepassungen.

4.4. Präzisionstechniken zum Anfasen und Gewindeschneiden

Um Präzision beim Anfasen und Gewindeschneiden zu erreichen, ist es wichtig, bewährte Praktiken und Techniken zu befolgen. Hier sind einige wichtige Überlegungen:- 4.4.1. Richtige Werkzeugeinrichtung und -ausrichtung: Stellen Sie sicher, dass das Anfas- oder Gewindeschneidwerkzeug sicher montiert und am Werkstück ausgerichtet ist. Eine Fehlausrichtung kann zu Ungenauigkeiten und schlechten Ergebnissen führen. Halten Sie außerdem die richtigen Werkzeugabstände und Überhänge ein, um Werkzeugbeeinträchtigungen zu vermeiden.

- 4.4.2. Erzielen präziser Gewindeprofile und Fasenwinkel: Überwachen Sie beim Gewindeschneiden sorgfältig die Gewindetiefe, Steigung und das Profil. Verwenden Sie Präzisionsmessgeräte, um sicherzustellen, dass die Gewinde den gewünschten Spezifikationen entsprechen. Überprüfen Sie beim Fasen den Fasenwinkel und die Abmessungen mit geeigneten Messwerkzeugen, um das gewünschte Finish und die gewünschte Funktionalität zu erzielen.

Abschnitt 5: Werkzeuge zum Einstechen und Trennen

5.1. Einführung in Nut- und Trennwerkzeuge

Einstechen und Abstechen sind für die Drehbearbeitung von grundlegender Bedeutung und spielen eine entscheidende Rolle bei der Herstellung präziser Komponenten. Beim Nuten werden Aussparungen oder Kanäle in das Werkstück geschnitten, häufig für Zwecke wie die Unterbringung von O-Ringen, Sicherungsringen oder dekorativen Elementen. Beim Trennen hingegen wird ein Werkstück in einzelne Teile zerlegt oder unerwünschte Abschnitte entfernt. In diesem Abschnitt werden wir die Bedeutung von Einstech- und Trennvorgängen untersuchen und die Werkzeuge vorstellen, die für diese Aufgaben bei der Drehbearbeitung verwendet werden. Nut- und Trennwerkzeuge sind Spezialinstrumente, die für die effiziente Durchführung dieser Vorgänge entwickelt wurden. Um genaue Bearbeitungsergebnisse zu erzielen, ist es wichtig, deren Bedeutung zu verstehen und Einblicke in die verfügbaren Werkzeugtypen zu gewinnen.5.2. Arten von Nut- und Trennwerkzeugen

Stech- und Abstechwerkzeuge umfassen verschiedene Kategorien, die jeweils auf spezifische Bearbeitungsanforderungen zugeschnitten sind. Schauen wir uns einige gängige Arten dieser Tools genauer an:- 5.2.1. Trennwerkzeuge: Trennwerkzeuge, auch Trennwerkzeuge genannt, sind speziell zum Trennen eines Werkstücks in zwei oder mehr Teile konzipiert. Sie verfügen über eine scharfe Schneide und sind in verschiedenen Formen und Größen erhältlich. Trennwerkzeuge werden für Anwendungen wie das Abtrennen eines Abschnitts einer Stange oder das Erstellen unterschiedlicher Komponenten aus einem einzelnen Werkstück verwendet.

- 5.2.2. Nutwerkzeuge: Nutwerkzeuge werden verwendet, um Kanäle, Aussparungen oder Nuten auf der Oberfläche eines Werkstücks zu erzeugen. Diese Werkzeuge sind in verschiedenen Geometrien erhältlich, um spezifischen Nutprofilen gerecht zu werden. Nutwerkzeuge sind vielseitig und können für Anwendungen wie die Erstellung von Keilnuten, dekorativen Mustern oder die Beibehaltung von Merkmalen verwendet werden.

- 5.2.3. Gewindeschneid- und Trenneinsätze: Einige Drehmaschinensysteme verwenden Gewindeschneid- und Trenneinsätze, die sowohl Gewindeschneid- als auch Trennfunktionen erfüllen können. Diese Wendeschneidplatten dienen der präzisen Herstellung von Gewinden und dem sauberen Abtrennen von Werkstücken. Sie sind in verschiedenen Größen und Gewindeprofilen erhältlich, um den spezifischen Anforderungen gerecht zu werden.

5.3. Auswahl des richtigen Werkzeugs zum Einstechen und Abstechen

Die Auswahl des geeigneten Nut- oder Trennwerkzeugs ist für die Erzielung erfolgreicher Bearbeitungsergebnisse von entscheidender Bedeutung. Mehrere Faktoren beeinflussen die Werkzeugauswahl:- 5.3.1. Überlegungen zu Breite, Tiefe und Material: Berücksichtigen Sie bei der Auswahl der Nutwerkzeuge die erforderliche Nutbreite und -tiefe. Darüber hinaus beeinflusst das Werkstückmaterial die Wahl des Werkzeugmaterials und der Beschichtung, da härtere Materialien möglicherweise Spezialwerkzeuge für effizientes Schneiden erfordern.

- 5.3.2. Werkzeuggeometrie und Freiwinkel: Die Geometrie des Werkzeugs, einschließlich Spanwinkel, Freiwinkel und Schneidengeometrie, spielt eine wichtige Rolle bei der Werkzeugauswahl. Die richtige Werkzeuggeometrie sorgt für eine effiziente Spanabfuhr, reduzierte Schnittkräfte und eine längere Werkzeuglebensdauer.

5.4. Effektive Techniken zum Einstechen und Abstechen

Um beim Einstechen und Abstechen erfolgreich zu sein, ist eine sorgfältige Abwägung der Techniken und Best Practices erforderlich. Hier sind die wichtigsten Überlegungen:- 5.4.1. Werkstückspannung und Werkzeugpositionierung: Die richtige Werkstückspannung ist wichtig, um Vibrationen zu verhindern und sicherzustellen, dass das Werkstück beim Nuten oder Abstechen sicher an Ort und Stelle bleibt. Genauso wichtig ist die genaue Werkzeugpositionierung, um saubere und präzise Ergebnisse zu erzielen.

- 5.4.2. Erzielen sauberer Ergebnisse beim Abstechen und Einstechen: Halten Sie geeignete Schnittparameter wie Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe ein, um eine effiziente Spanabfuhr und minimalen Werkzeugverschleiß sicherzustellen. Stellen Sie sicher, dass die Schneidkante des Werkzeugs scharf ist, und verwenden Sie die richtige Werkzeugeinstellung, um saubere und genaue Nuten oder Trennlinien zu erzielen.

Zusammenfassung

In diesem umfassenden Leitfaden haben wir eine breite Palette von Drehschneidwerkzeugen untersucht, die für verschiedene Vorgänge verwendet werden, darunter Drehen, Bohren, Plandrehen, Anfasen, Gewindeschneiden, Einstechen und Abstechen. Diese Werkzeuge spielen eine zentrale Rolle in der Welt der Drehbearbeitung und ermöglichen es Maschinenbauern, präzise und komplexe Komponenten in verschiedenen Branchen herzustellen. Jeder Abschnitt dieses Leitfadens lieferte wertvolle Einblicke in die Bedeutung bestimmter Bearbeitungsvorgänge und stellte die Arten von Schneidwerkzeugen vor, die häufig verwendet werden. Wir diskutierten die Faktoren, die die Werkzeugauswahl beeinflussen, die Bedeutung der Materialkompatibilität und die Rolle der Werkzeuggeometrie und der Schnittparameter bei der Erzielung optimaler Ergebnisse. In diesem Artikel haben wir die Bedeutung von Präzision, korrekter Werkzeugeinrichtung, Ausrichtung und Einhaltung bewährter Verfahren für eine erfolgreiche Drehbearbeitung hervorgehoben. Ganz gleich, ob Sie ein Anfänger sind, der die Grundlagen erlernen möchte, oder ein erfahrener Maschinenschlosser, der sein Wissen erweitern möchte, die hier präsentierten Informationen dienen als wertvolle Ressource, um sich auf die Bearbeitungskenntnisse zu beziehen und diese zu verfeinern. Da die Technologie immer weiter voranschreitet, bleibt die Welt der Drehschneidwerkzeuge dynamisch und entwickelt sich ständig weiter und bietet neue Möglichkeiten für Innovation und Präzision in der Fertigung. Ganz gleich, ob Sie drehen, bohren, planen, anfasen, Gewinde schneiden, einstechen oder abstechen, das in diesem Leitfaden vermittelte Wissen vermittelt Ihnen die Grundlagen, die Sie für eine hervorragende Drehbearbeitung benötigen. Denken Sie daran, dass die Wahl des richtigen Schneidwerkzeugs und die Beherrschung präziser Techniken oft der Schlüssel zum Erfolg bei der Drehbearbeitung sind. Wenn Sie Ihre Fähigkeiten kontinuierlich verfeinern, über die Weiterentwicklung der Werkzeuge auf dem Laufenden bleiben und sich die Kunst und Wissenschaft der Drehbearbeitung aneignen, werden Sie zweifellos mit Leichtigkeit und Konsistenz außergewöhnliche Komponenten herstellen können. Wenn Sie Ihre Reise in die Drehbearbeitung beginnen oder Ihre vorhandenen Fähigkeiten verbessern möchten, kann Ihnen dieser umfassende Leitfaden als wertvolle Referenz und Inspirationsquelle dienen, damit Sie das volle Potenzial Ihrer Drehmaschine ausschöpfen und bei Ihren Bearbeitungsbemühungen bemerkenswerte Ergebnisse erzielen können .

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

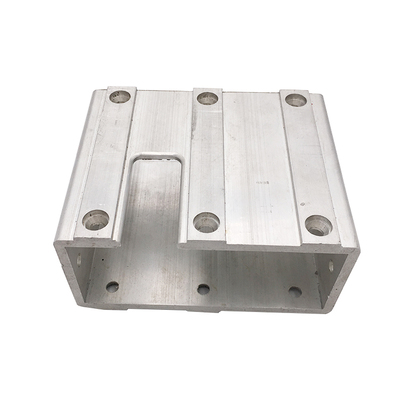

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material