Warum Inconel 718 zur Herstellung von Flugzeugteilen verwenden?

Warum Inconel 718 zur Herstellung von Flugzeugteilen verwenden?

|

Längst hat man damit begonnen, mit dem Räumverfahren Nut und Feder an Gasturbinenscheiben zu bearbeiten. Die Schaufel ist über eine Nut und Feder an der Turbinenscheibe befestigt. Das Räumen führt jedoch zu Veränderungen in der Struktur der Oberfläche und der darunter liegenden Schichten der Turbinenscheibe, was die Ermüdungsbeständigkeit des Rades beeinflusst. |

Daher ist es beim Optimierungsdesign des Räumprozesses sehr wichtig, ein zuverlässiges und quantitatives metallographisches Strukturdiagramm der durch das Räumen bearbeiteten Zapfennut zu erstellen. In diesem Artikel haben wir optische Mikroskopinspektion und Rasterelektronenmikroskopie verwendet, um die metallographische Struktur der Oberflächen- und Untergrundschichten der Zapfenrillen der Inconel-718-Legierungsscheibe von Industriegasturbinen zu analysieren. Der Schwerpunkt liegt auf der Untersuchung der Eigenschaften von Fehlern, die durch das Räumen von Zapfen und Nuten auf der Oberfläche und Unterlage des Rades verursacht werden. Gleichzeitig fand die Forschung auch die Größe der Rohstoffe γ", γ' und δ auf der Oberfläche von Nut und Feder. Bei der Verwendung des materialbasierten FEM-Modells zur Vorhersage der Lebensdauer der Radscheibe ist es ist notwendig, um diese wichtigen charakteristischen Parameter der metallographischen Struktur einzugeben. Bei der Untersuchung der Organisationsstruktur fanden wir Fehler wie Kratzer und Verzerrungen. Anschließend verglichen wir die charakteristischen Parameter (Größe und Form) dieser Fehler mit den Designstandards von Der Vergleich der Originalmaterialien zeigt, dass der Volumenanteil der δ-Körner deutliche Veränderungen aufweist, die mit der Reibungswärmeentwicklung beim Räumen zusammenhängen haben wir die Härteentwicklung des Gefüges des metallurgischen Gefüges auf der Räumfläche verglichen und die Auswirkungen von Veränderungen untersucht.

Die Inconel-718-Legierung ist eine Ni-Fe-Cr-Hochtemperaturlegierung, die in den 1950er Jahren von der International Nickel Corporation erfunden wurde. Dies ist eine ausscheidungshärtende Legierung, die eine hohe Streckgrenze und eine starke Beständigkeit gegen Ermüdung und Kriechen aufweisen kann. Aufgrund ihrer hohen Oxidationsbeständigkeit und hohen Festigkeit in Hochtemperaturumgebungen wird die Inconel-718-Legierung in der Luft- und Raumfahrtindustrie häufig verwendet, insbesondere als Material für Gasturbinentriebwerksräder. Im Allgemeinen sind das Rad und die Schaufel durch einen baumförmigen Längszapfen miteinander verbunden, und der Räumprozess ist der Schlüssel zur Bearbeitung des baumförmigen Längszapfens. Generell geht es allen um den Einfluss von Temperatur und Spannung auf die Korngrößenänderung bei der Warmumformung. Das Räumen führt auch zu Veränderungen in der metallographischen Struktur der Oberfläche und der darunter liegenden Oberfläche des Rades, was die Ermüdungsbeständigkeit des Rades beeinflusst. In der Literatur gibt es jedoch nur wenige Arbeiten zum Räumen von Inconel-718-Leichtmetallrädern. Qualitative und quantitative Analyse von Mikrostrukturänderungen.

Der Zweck dieser Studie ist die Beschreibung und Quantifizierung der metallographischen Struktur der Oberfläche und der darunter liegenden Oberfläche der dendritischen Längsrille des Inconel-718-Leichtmetallrads. Insbesondere wurden die Beschreibung und quantitative Analyse der durch den Räumprozess verursachten Fehler an der Oberfläche und der unteren Oberflächenschicht der Radscheibe aufgezeichnet und die Korngröße und Korneigenschaften des Bearbeitungsbereichs untersucht.

Experimentelle Methode

Wir haben einen Teil des Leichtmetallrads Inconel-718 zu Forschungszwecken abgefangen (Abbildung 1). Wie in Abbildung 2 gezeigt, verwenden wir die EDM-Methode, um metallographische Proben aus dem ersten, mittleren und hinteren Teil des mittleren Zapfenschlitzes zu entnehmen.

Um den Anforderungen der metallographischen Analyse gerecht zu werden, wird die Probe nach der Fixierung einem automatisierten Schleif- und Polierprozess unterzogen. Beim Schleifen wird 320, 400, 600 und 1200 Schleifpapier verwendet. Nach dem Polieren wird die Probe auf dem MD-Vlies mit 1 µm Diamantsuspension als Polierflüssigkeit für 2 Minuten poliert. Um die Korngrenzen mit einem Rasterelektronenmikroskop (REM) beobachten zu können, wird die Probe in einer Oxalsäurelösung bei einer Spannung von 4V für 20-40 Sekunden geätzt. Um die Eigenschaften von γ 'und γ' mit hoher Auflösung zu erfassen, muss die Probe in einer Spannungslösung von 10 V (8 ml H2SO4 und 100 ml H2O) 20 Sekunden lang galvanisch geätzt und ein Rasterelektronenmikroskop mit einer Rasteremissionskanone verwendet werden (FEG) .

Bei der Analyse von Defekten mit REM muss die Probe in einer 3 V-Spannungslösung (5 g CuCl2, 100 ml HCL und 100 ml Ethanol) 10 Sekunden lang elektrogeätzt werden. Verwenden Sie die Höhenunterschiedsmethode, um die Größe des Korns zu erhalten. Verwenden Sie ASTM, um den Volumenanteil verschiedener Körner zu erhalten: E562 geht davon aus, dass der Flächenanteil gleich dem Volumenanteil ist. Die Größe der verschiedenen Körner wurde mit der Clemex-Bildanalysesoftware gemessen. Um ein repräsentatives statistisches Ergebnis zu erhalten, müssen mindestens 6 metallographische Diagramme verwendet werden, um die Größe und Eigenschaften verschiedener Körner zu bestimmen.

Für die Rockwell A-Härtemessung sollten mindestens 5 Proben jeder Probe entnommen werden, und dann sollte für jede Probe ein Durchschnittswert berechnet werden. In Experimenten ist der Abstand zwischen den Kratzern normalerweise größer als das 5-fache des Durchmessers der Kratzer. Um mit den Härtewerten in der Literatur zu vergleichen, müssen die Rockwell-A-Härtewerte in die Vickers-Härte umgerechnet werden, ASTM: E140.

Fehleranalyse

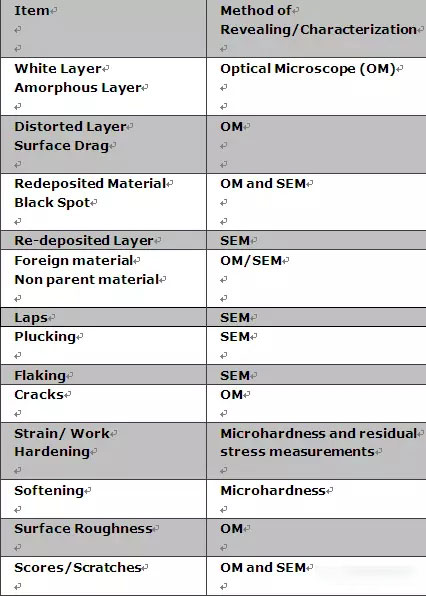

In dieser Studie haben wir systematisch die Fehler in der mittleren Reihe von Nut und Feder analysiert. Genauer gesagt haben wir den Beginn, die Mitte und das Ende des Räumens beobachtet und quantifiziert. Tabelle 1 zeigt die verschiedenen Arten von Defekten, die in den dendritischen Längsrillen von geräumten Inconel-718-Leichtmetallrädern enthalten sind. Es sollte erwähnt werden, dass wir in den Untersuchungsproben keine Defekte wie weiße Schicht, nicht-menstruelle Schicht, sekundäre Biomasse, schwarze Flecken, Umstapelung, Fremdkörper und Risse beobachtet haben.

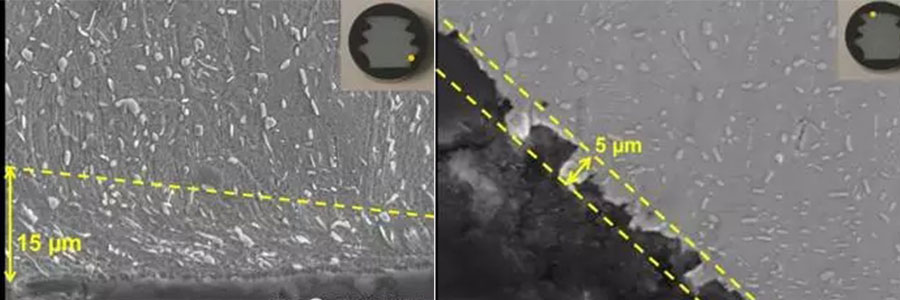

Die Abbildungen 3 bis 6 zeigen einige der beobachteten Defekte. Abbildung 3 zeigt die Erosion, wie die kleinen Löcher, die auf der bearbeiteten Oberfläche erscheinen. Kratzen ist in der Tat der häufigste Oberflächenfehler. Jeder weiß, dass die Inconel-718-Legierung aufgrund ihrer schnellen mechanischen Aushärtung während der Verarbeitung mechanisch härtet. Bei unterschiedlichen Werkzeugmaterialien und Räumbedingungen wird die Oberfläche der Legierung erhöhten seitlichen Verschleiß, Lochfraß und Lochfraß aufweisen. In allen Untersuchungsproben war jedoch die maximal akzeptable Erosionstiefe geringer als vorgesehen. In ähnlicher Weise wird, wie in Abbildung 4 gezeigt, das Bild der verdrillten Schicht gezeigt. In dieser Schicht (7 µm breit) hat die δ-Phase eine besondere Anordnung. Dieses Phänomen ist leicht am oberen Rand der Nut und Feder zu finden, was mit der Spannung zusammenhängen kann, die durch das Räumen in diesem Bereich verursacht wird.

Die rauhste Oberfläche von Nut und Feder (Bild 5) befindet sich am Anfang und am Ende des Räumens. In ähnlicher Weise gibt es, wie in Abbildung 6 gezeigt, einen Defekt, der als unvollständige Materialtrennung bezeichnet wird, ähnlich einem Materialbruch, der jedoch nicht von der Oberfläche des Rades abgefallen ist. Dieses Phänomen existiert in allen Proben. Solche Defekte haben eine maximale Länge von 25 µm und ihre Eigenschaften (Größe und Morphologie) variieren. Dieser Mangel rührt von der Qualität des Räumens her, und seine Auswirkungen auf die Lebensdauer des Roulettes müssen noch weiter untersucht werden.

Link zu diesem Artikel: Warum Inconel 718 zur Herstellung von Flugzeugteilen verwenden?

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

Die PTJ CNC-Werkstatt produziert Teile mit hervorragenden mechanischen Eigenschaften, Genauigkeit und Wiederholbarkeit aus Metall und Kunststoff. 5-Achs-CNC-Fräsen verfügbar.Bearbeitung von Hochtemperaturlegierungen Bereich inclouding Inconel-Bearbeitung,Monel Bearbeitung,Geek Ascology Bearbeitung,Karpfen 49 Bearbeitung,Hastelloy-Bearbeitung,Nitronic-60 Bearbeitung,Hymu 80 Bearbeitung,Werkzeugstahlbearbeitung,usw.,. Ideal für Luft- und Raumfahrtanwendungen.CNC-Bearbeitung produziert Teile mit hervorragenden mechanischen Eigenschaften, Genauigkeit und Wiederholgenauigkeit aus Metall und Kunststoff. 3-Achsen- und 5-Achsen-CNC-Fräsen verfügbar. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen zu erbringen, damit Sie Ihr Ziel erreichen. Willkommen bei Kontakt ( sales@pintejin.com ) direkt für Ihr neues Projekt.

Die PTJ CNC-Werkstatt produziert Teile mit hervorragenden mechanischen Eigenschaften, Genauigkeit und Wiederholbarkeit aus Metall und Kunststoff. 5-Achs-CNC-Fräsen verfügbar.Bearbeitung von Hochtemperaturlegierungen Bereich inclouding Inconel-Bearbeitung,Monel Bearbeitung,Geek Ascology Bearbeitung,Karpfen 49 Bearbeitung,Hastelloy-Bearbeitung,Nitronic-60 Bearbeitung,Hymu 80 Bearbeitung,Werkzeugstahlbearbeitung,usw.,. Ideal für Luft- und Raumfahrtanwendungen.CNC-Bearbeitung produziert Teile mit hervorragenden mechanischen Eigenschaften, Genauigkeit und Wiederholgenauigkeit aus Metall und Kunststoff. 3-Achsen- und 5-Achsen-CNC-Fräsen verfügbar. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen zu erbringen, damit Sie Ihr Ziel erreichen. Willkommen bei Kontakt ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material