Das Grundwissen über Gipsformen und Keramikmodellierung

Das Grundwissen über Gipsformen und Keramikmodellierung

|

Porzellanformgips: Gips besteht im Allgemeinen aus weißen pulverförmigen Kristallen sowie grauen und rötlich-gelben Kristallen. Es gehört zum monolithischen Kristallsystem. In Bezug auf die Zusammensetzung wird es in Dihydratgips und wasserfreien Gips unterteilt. Die Anwendung zur Herstellung von Formen in der Keramikindustrie ist im Allgemeinen Dihydratgips. Es nutzt die Eigenschaften von Dihydratgips, dass es nach dem Kalzinieren bei einer niedrigen Temperatur von etwa 180 Grad Celsius einen Teil des Kristallwassers verliert und zu einem trockenen Pulver wird, das Wasser aufnehmen und aushärten kann. Im Allgemeinen beträgt die Abbindezeit für den zu mischen und gleichmäßig zu rührenden Gips 2 bis 3 Minuten und die Wärmereaktion 5 bis 8 Minuten. Nach dem Abkühlen wird es zu einem starken und festen Gegenstand. Laut den Aufzeichnungen des "Xin Tang Book Geography" verwendeten Fangxian in Hubei, Fenyang in Shanxi und Dunhuang in Gansu alle Gips in der Tang-Dynastie. Laut Tang Yings "Taoye Illustrated Illustration" hatte sich der Gipsformenbau während der Qianlong-Herrschaft der Qing-Dynastie zu einer spezialisierten Industrie entwickelt. Gips wurde jedoch am Ende der Qing-Dynastie und zu Beginn der Republik China in der Keramikproduktion verwendet. Damals stellte die Jingdezhen Ceramic Industry School erstmals Gipsmodelle her. Die Herstellung von Keramik orientiert sich an den tatsächlichen Bedürfnissen des Lebens. Vor der Herstellung von keramischen Gebrauchsgegenständen ist es notwendig, nach verschiedenen Bedingungen und Anforderungen zu konzipieren und zu planen, um den vorgegebenen Zweck zu erreichen. Dies ist der Beginn des keramischen Modellierungsdesigns. Es ist nicht die Dekoration der Oberfläche, sondern die Bestimmung der Grundform und der verschiedenen Teile. Durch die Verarbeitung der gegenseitigen Beziehungen entsteht eine echte dreidimensionale Form. Sie unterscheidet sich nicht nur von der Oberflächenmodifikation, sondern auch von der realistischen Gestaltung natürlicher Bilder. Es verwendet verschiedene Elemente der Modellierung und folgt bestimmten Regeln und Methoden, um keramische Utensilien herzustellen, die die Natur der Menschheit nicht geschenkt hat. Keramikausführung: Keramikdesign muss auf dem Leben basieren, und der Designer muss gleichzeitig mehrere Identitäten wie Benutzer, Bewerter und Produzent haben. Darüber hinaus ist das Design der Keramikmodellierung nicht willkürlich. Sie unterliegt auch vielen objektiven Bedingungen, wie der physikalischen Chemie materieller Materialien. Leistungsfähigkeit, mechanische und thermodynamische Eigenschaften sowie die Grenzen des Form- und Brennverfahrens, und es muss bestimmten praktischen Anforderungen genügen, wie zum Beispiel der Einheitlichkeit des Zubehörs, der geeigneten Kapazität und dem geeigneten Verhältnis der Form. Diese alle müssen vom Designer berücksichtigt werden. von. In der Anfangsphase der Keramikmodellierung wurde diese hauptsächlich durch Simulation abgeschlossen. Es war eine frühe Modellierungsaktivität, die noch keine systematische Modellierungsaktivität gebildet hatte. Es begann jedoch immerhin mit der anfänglichen Modellierung der Vision und des Plans und hat die Produktionsaktivitäten materieller Produkte und spiritueller Zivilisation integriert. Die kreativen Aktivitäten sind eng integriert. Nach dem Aufkommen des Keramikmodellierens spielten folgende drei Faktoren eine Rolle: Erstens orientierte es sich an den Bedürfnissen der damaligen Lebensumstände und Lebensweise; zweitens war es untrennbar mit dem damaligen Niveau der Wissenschaft und Technologie und der Produktionskapazität verbunden; drittens war es die Kultur des Volkes. Ästhetisches Hobby der künstlerischen Leistung. Dies ist nicht nur ein treibender Faktor, sondern auch ein limitierender Faktor. Die Gestaltungsprinzipien des Keramikmodellierens sollten den drei Elementen "Wirtschaftlichkeit, Anwendbarkeit und Schönheit" folgen, dh das Keramikmodellieren setzt sich aus drei Elementen zusammen: funktionaler Nutzen, Materialtechnologie und formale Schönheit. Dabei steht der funktionale Nutzen an erster Stelle, der die Grundform und den Aufbau der keramischen Modellierung bestimmt. Die Materialtechnologie des Keramikmodellierens bezieht sich auf die verwendeten keramischen Rohstoffe und Verfahrenstechniken. Die Schönheit des keramischen Modellierens sollte darauf beruhen, dass es dem funktionalen Nutzen entspricht und einfach herzustellen ist. Es weicht nicht von den Eigenschaften und Eigenschaften der Keramikmodellierung selbst ab. Ausgehend von den objektiven und praktischen Gesetzmäßigkeiten sollen Formschönheit, Gebrauchstauglichkeit und Materialtechnik integriert werden. Das ist Design Folgen Sie dabei immer dem Prinzip. Ceramic Modeling Design ist kein reines Kunstdesign, sondern ein einheitliches Gesamtdesign, das die Funktionen, das Handwerk und die Ästhetik keramischer Produkte umfasst. Der funktionale Nutzen nimmt im gesamten Design eine dominierende Stellung ein. Die Werkstofftechnik ist der Garant für die Verwirklichung des Gestaltungswillens. Formale Schönheit soll das Erscheinungsbild und die Form des Produkts perfekter machen. Es ist unmöglich, dass den dreien irgendein Aspekt fehlt. Dies ist auch das hervorstechendste Merkmal des Keramikmodellierens. |

Die drei Elemente des keramischen Modellierungsdesigns:

Bezieht sich allgemein auf: Praktikabilität, Handwerkskunst und Ästhetik. Die Grundregeln der keramischen Modellbaugestaltung:

(1) Stabilität:

- 1) Wenn sich der Schwerpunkt nach unten verlagert, liegt der Schlüssel in der Höhe von Brust und Bauch;

- 2) Balance zwischen vertikal und horizontal;

- 3) Größe und Proportion der Sohlenfläche der Modellage sind angemessen. Das Testverfahren besteht darin, zu sehen, ob der untere Teil, in dem sich die parallelen Linien an beiden Enden der oberen Schulter des Modells mit den diagonalen Linien an beiden Enden des unteren Fußes schneiden, größer als ein Drittel ist. Die kurz geformten Gegenstände fallen durch ihr Eigengewicht auf den Boden, werden also durch diese Regel nicht eingeschränkt.

(2) Die Veränderung und Vereinheitlichung der Form:

- 1) Kontrast;

- 2) Stärken und Schwächen;

- 3) Rhythmus und Rhythmus.

(3) Praktikabilität der Modellierung:

- 1) Der praktische Gebrauch muss berücksichtigen, dass verschiedene Utensilien unterschiedliche Verwendungszwecke haben und unterschiedlichen Bedürfnissen unterliegen;

- 2) Für die praktische Nutzung sind die ästhetischen Anforderungen und wirtschaftlichen Bedingungen des Nutzungsgegenstandes zu berücksichtigen;

- 3) Anforderungen an die Modellierkapazität sind wichtige Standards für die tägliche Keramik;

- 4) Die Geschicklichkeit des Modellierens ist auch eine der praktischen Anforderungen.

(4) Der wissenschaftliche Charakter des Keramikmodellierens:

- 1) Die Änderung der Modellstruktur sollte sich an die Mindestkraftgrenze (dh das Prinzip der mechanischen Anforderungen) anpassen;

- 2) Die Modellierstruktur muss der Plastizität ihres Tons volle Aufmerksamkeit schenken;

- 3) Das Designmodell muss die Hochtemperatur-Brennungsänderungen der verwendeten Rohstoffe beherrschen;

- 4) Die Verbindungsteile der verschiedenen Teile der Modellierung sollten vernünftig und einfach sein;

- 5) Das Design muss einfach zu bedienen, zu waschen und zu reinigen sein.

Grundkenntnisse im Modellbau

- 1. Verstehen Sie die Grundkenntnisse des keramischen Designs und der Produktion;

- 2. Analysieren und erforschen Sie die ausgezeichneten keramischen Formen im alten und modernen China und im Ausland;

- 3. Meistern Sie die Transformation der Keramikmodellierung vom Papierdesign zu dreidimensionalen Objekten;

- 4. Verstehen Sie die Materialeigenschaften von Gips und beherrschen Sie die Schritte seiner Verwendung;

- 5. Beherrschen Sie die Verfahrensschritte zur Herstellung von Keramikformen;

- 6. Beherrschen Sie die Verfahrensschritte der Neuanfertigung von Keramikmodellen;

- 7. Beherrschen Sie die Verfahrensschritte des Verfugens;

- 8. Beherrschen Sie die Themen, die in jedem Schritt beachtet werden müssen.

(1) Herstellung von Gipsbrei:

1. Die Eigenschaften von Gips:

Gips ist der wichtigste Rohstoff für den Modellbau. Es handelt sich im Allgemeinen um weiße pulverförmige Kristalle, aber auch um graue und rötlich-gelbe Kristalle. Es gehört zum monoklinen Kristallsystem. Sein Hauptbestandteil ist Calciumsulfat. Je nach Menge an Kristallwasser wird es in Dihydratgips und wasserfreien Gips unterteilt. Die Anwendung zur Herstellung von Formen in der Keramikindustrie ist im Allgemeinen Dihydratgips, das die Eigenschaften von Dihydratgips nutzt, dass es einen Teil des Kristallwassers verliert, nachdem es bei einer niedrigen Temperatur kalziniert wurde 180 Grad Celsius und wird zu einem trockenen Pulver, das Wasser aufnehmen und aushärten kann. Neben Naturgips gibt es auch synthetischen Gips. Im Allgemeinen beträgt die Abbindezeit für den zu mischen und gleichmäßig zu rührenden Gips 2 bis 3 Minuten und die Wärmereaktion 5 bis 8 Minuten. Nach dem Abkühlen wird es zu einem starken und festen Gegenstand.

Theoretisch beträgt die für die chemische Reaktion von Gips und Wasser benötigte Wassermenge 18.6%; beim Modellbau ist die tatsächlich zugesetzte Wassermenge viel größer als dieser Wert. Der Zweck besteht darin, eine gewisse Fließfähigkeit der Gipsaufschlämmung zum Gießen zu erhalten und gleichzeitig ein Modell mit einer glatten Oberfläche zu erhalten; überschüssiges Wasser hinterlässt nach dem Trocknen viele Kapillarporen, wodurch das Gipsmodell wasserabsorbierend wird.

Die Wasseraufnahme ist ein wichtiger Parameter des Gipsmodells, der sich direkt auf die Umformgeschwindigkeit beim Verpressen auswirkt. Die Wasseraufnahmerate von Gipsformen für Keramik liegt in der Regel zwischen 38% und 48%.

Legen Sie das Gipspulver an einen trockenen Ort. Spritzen Sie während des Gebrauchs kein Wasser oder gedrehten Gips. Der Gipsbeutel sollte sauber sein, um zu verhindern, dass verbrauchte Gipsreste oder andere Kleinigkeiten in den Beutel gemischt werden.

2. Porzellanformgips:

Gips besteht im Allgemeinen aus weißen pulverförmigen Kristallen sowie grauen und rötlich-gelben Kristallen. Es gehört zum monolithischen Kristallsystem. In Bezug auf die Zusammensetzung wird es in Dihydratgips und wasserfreien Gips unterteilt. Die Anwendung zur Herstellung von Formen in der Keramikindustrie ist im Allgemeinen Dihydratgips. Es nutzt die Eigenschaften von Dihydratgips, dass es nach dem Kalzinieren bei einer niedrigen Temperatur von etwa 180 Grad Celsius einen Teil des Kristallwassers verliert und zu einem trockenen Pulver wird, das Wasser aufnehmen und aushärten kann. Im Allgemeinen beträgt die Abbindezeit für den zu mischen und gleichmäßig zu rührenden Gips 2 bis 3 Minuten und die Wärmereaktion 5 bis 8 Minuten. Nach dem Abkühlen wird es zu einem starken und festen Gegenstand.

Laut den Aufzeichnungen des "Xin Tang Book Geography" verwendeten Fangxian in Hubei, Fenyang in Shanxi und Dunhuang in Gansu alle Gips in der Tang-Dynastie. Laut Tang Yings "Taoye Illustrated Illustration" hatte sich der Modellbau während der Qianlong-Herrschaft der Qing-Dynastie zu einer spezialisierten Industrie entwickelt. Gips wurde jedoch am Ende der Qing-Dynastie und zu Beginn der Republik China in der Keramikproduktion verwendet. Damals stellte die Jingdezhen Ceramic Industry School erstmals Gipsmodelle her. Die Herstellung von Keramik orientiert sich an den tatsächlichen Bedürfnissen des Lebens. Vor der Herstellung von keramischen Gebrauchsgegenständen ist es notwendig, nach verschiedenen Bedingungen und Anforderungen zu konzipieren und zu planen, um den vorgegebenen Zweck zu erreichen. Dies ist der Beginn des keramischen Modellierungsdesigns. Es ist nicht die Dekoration der Oberfläche, sondern die Bestimmung der Grundform und der verschiedenen Teile. Durch die Verarbeitung der gegenseitigen Beziehungen entsteht eine echte dreidimensionale Form. Sie unterscheidet sich nicht nur von der Oberflächenmodifikation, sondern auch von der realistischen Gestaltung natürlicher Bilder. Es verwendet verschiedene Elemente der Modellierung und folgt bestimmten Regeln und Methoden, um keramische Utensilien herzustellen, die die Natur der Menschheit nicht geschenkt hat.

3. Modulation von Gipsbrei:

- 1) Bereiten Sie das Becken und das Gipspulver vor;

- 2) Geben Sie eine angemessene Menge Wasser in das Becken und streuen Sie dann das Gipspulver langsam entlang des Beckenrandes in das Wasser. Stellen Sie sicher, dass Sie zuerst Wasser und dann Gips in der Reihenfolge hinzufügen.

- 3) Bis das Gipspulver aus der Wasseroberfläche austritt und kein natürliches Wasser mehr aufnimmt und absinkt, warten Sie eine Weile und rühren Sie es mit einem Rührstab schnell, kräftig und gleichmäßig um. Machen Sie es einfach zu einer Paste.

- 4) Das Verhältnis von Gips während der Vorbereitung ist: Gipsbrei für den allgemeinen Automobilbau, Wasser: Gips = 1: 1.2 ~ 1.4; Gipsbrei zum Schneiden, Wasser: Gips = 1:1.2 oder so; Gipsaufschlämmung für den Modellumbau, Wasser: Gips = 1: ca. 1.4 ~ 1.8.

- 5) Achten Sie darauf, die Klumpen und Verunreinigungen in der Gipsschlämme herauszusuchen.

Modellautosystem:

1. Ausrüstungswerkzeuge:

(1) Automodellmaschine

Das Rundwerkzeugmodell übernimmt hauptsächlich das Lokomotivmodell des vertikalen Automodells. Die Automodellmaschine ist in Halterungstyp und Bogenarmtyp unterteilt, unter denen die Automodellmaschine vom Halterungstyp allgemein verwendet wird. Die Anforderungen des Modellbaus an die Automodellmaschine sind: sie muss einen hohen Rundlauf aufweisen; es erfordert eine gute Stabilität und kann größeren Belastungen standhalten; es erfordert einen flexiblen Bremsmechanismus; der Radkopf der Automodellmaschine muss befestigt sein und kann nicht gelöst werden.

(2) Werkzeug

Zu den am häufigsten verwendeten Messern für den Modellbau gehören: Dreieckmesser, Vierkantmesser, Bügelsägenmesser, Bambusmesser usw. Manchmal ist es notwendig, einige speziell geformte Werkzeuge entsprechend den Anforderungen der Form vorübergehend zu polieren.

Dreiecksmesser ist das Hauptwerkzeug zum Drehen von runden Werkzeugformen. Das Material wird in der Regel in 50-60 mm gleichseitige Dreiecke mit 4~5 mm 45*, 50* Stahl geschnitten und mit Rundstahl mit einem Durchmesser von 8~10 mm und einer Länge von ca. 400 mm verschweißt. An der Rückseite ist ein Holzgriff angebracht, um das Halten zu erleichtern.

Anforderungen an den Modellbau an Werkzeuge:

- A. Das Werkzeug muss im Allgemeinen in einem Winkel von ≤45 Grad geöffnet werden;

- B. Die Schneidkantenlinie sollte in einer geraden Linie gehalten werden (außer bei speziell geformten Werkzeugen);

- C. Die Messerkante sollte flach poliert sein;

- D. Schaft und Griff sollten fest verbunden sein;

(3) Hilfswerkzeuge

Häufig verwendete Hilfswerkzeuge für den Modellbau sind: Ölfilz, Stabilisator, Gipsschlammbecken, wasserfestes Schleifpapier, Bügelsägeblatt, Bleistift, Hartfaserplatte, Drahtsäge, Seil, Clip usw.; gebräuchliche Größen sind: Innen- und Außenmessschieber, Lineale, Dreiecke, Zirkel usw. .

2. Modellautoproduktion:

Das Modelldrehen im Modellbau ist eine halbmechanische und halbmanuelle Drehform. Von den Studierenden wird daher nicht nur die Beherrschung allgemeiner Drehprinzipien und Arbeitsweisen, sondern auch bestimmte Fähigkeiten verlangt. Die Modellautoanlage wird überwiegend von Hand bedient. Daher hier eine kurze Einführung in die Bedienungsmethoden und -schritte als Referenz für die Schüler.

(1) Vorbereitung für Modellautoanlage

- A. Bereiten Sie Werkzeuge, Wasser und Gips vor, reinigen Sie den Automodell-Maschinentisch, befestigen Sie die Fertigungszeichnung am Rahmen mit Klammern oder Nägeln und reinigen Sie die Dreiecksklaue der Automodellmaschine.

- B. Geben Sie je nach maximalem Durchmesser des Modells einen Rand von 2 bis 4 mm frei und füllen Sie den Schlamm unter die dreieckige Klauenplatte und füllen Sie ihn so weit wie möglich kreisförmig aus. Der Zweck besteht darin, eine Tabelle zum Einschließen des Ölfilzes zu erstellen und die Gipsaufschlämmung nicht in den Lager der Klauenplatte.

- C. Schneiden Sie das Linoleum entsprechend der Höhe der Form zu. Wickeln Sie das Linoleum mit einem Seil auf die gefüllte Schlammplattform. Achten Sie darauf, es fest zu binden und die Lücke mit Schlamm zu füllen, um zu verhindern, dass die Gipsaufschlämmung ausläuft.

- D. Gießen Sie den gerührten Gipsbrei langsam in den geschlossenen Linoleumhohlraum und verwenden Sie dann einen dünnen Stab, um ihn einzuführen und vorsichtig zu rühren, um die Blasen im Inneren freizusetzen.

(2) Betrieb des Modellautosystems

A. Stehen Sie beim Drehen mit gespreizten Beinen, um Ihren Körper zu stabilisieren; Um das Werkzeug zu halten, müssen Sie die Stabilisierungsstange und die Kraft Ihres Körpers verwenden, um das Werkzeug zu stabilisieren. Im Allgemeinen wird die Stabilisatorstange auf der rechten Schulter platziert und das vordere Ende der Stabilisatorstange wird auf der festen Platte der Drehmaschine platziert; die linke hand hält das vordere ende des werkzeugs und den stabilisator fest und die rechte hand stabilisiert den werkzeughalter hinten. Das Werkzeug ist einseitig am Stabilisator befestigt. Beim Drehen berührt das Werkzeug die Gipssäule.

B. Die Klauenplatte der allgemeinen Drehmaschine dreht sich gegen den Uhrzeigersinn, daher befindet sich das Werkzeug in der Regel auf der rechten Seite der Gipssäule; Beim Drehvorgang müssen der Werkzeuggriff und die Stabilisatorstange fest gehalten werden, und die Schulter sollte ebenfalls gegen die Stabilisatorstange angezogen werden. Reduziert das Phänomen des springenden Messers und des Schüttelns.

C. Nachdem der Gipsbrei etwas erstarrt ist, das Linoleum entfernen, zuerst die Gipssäule mit dem Drehwerkzeug rund und flach drehen; dann Prototyp drehen, in der Regel ein Bearbeitungsaufmaß von 1 bis 2 mm belassen und erst nach dem Drehen der Grundform das Feindrehen durchführen. . Und verwenden Sie wasserfestes Schleifpapier zum Feinpolieren und Glätten.

D. Messerbetrieb:

- a.Längsmesser: Dies ist die Hauptmethode zum Drehen des äußeren Kreises der Gipssäule. Mit Ausnahme der Hände und Schultern zum Greifen des Griffs und des Stabilisators sollte das Messer aus der Tangentialrichtung der Außenfläche der Gipssäule eingeführt werden und sich mit konstanter Geschwindigkeit von oben nach unten bewegen. Stellen Sie sich aufrecht hin, die Füße haben einen bestimmten Abstand voneinander entfernt, und Ihre Knie sollten allmählich mit gleichmäßiger Geschwindigkeit gebeugt werden, um eine Pferdehaltung zu erreichen. Gleichzeitig müssen Sie eine gleichmäßige Kraft aufrechterhalten, damit sich die Messerspitze mit gleichmäßiger Geschwindigkeit geradlinig bewegt. Verwenden Sie in der Regel die Spitze zum Grobdrehen und die Klinge zum Feintrimmen.

- b.Kreuzmesser: Es wird hauptsächlich beim Drehen der Oberseite der Gipssäule verwendet. Beim Einfahren in das Werkzeug beginnt es in der Regel im Kreismittelpunkt und dreht sich mit Hilfe der Fliehkraft nach außen; er kann sich auch von außen nach innen drehen. Trennen Sie Ihre Füße während des Betriebs und bewegen Sie den Körperschwerpunkt von links nach rechts oder von rechts nach links. Die Kraft muss gleichmäßig sein, damit sich die Klinge bzw. die Messerspitze horizontal und mit konstanter Geschwindigkeit bewegt.

- c.Bogenschneiden: Je nach den spezifischen Anforderungen der Formform wird das Werkzeug in einem bestimmten Winkel zugestellt und gedreht. Im Allgemeinen führt das Werkzeug von dem Teil mit großer Schnittmenge aus, von der Tiefe zum flacheren und vom schnellen zum langsameren Werkzeug. Das Werkzeug bewegt sich in einem Kreisbogen entsprechend den Bogenmaß-Anforderungen des Modells. Verwenden Sie im Allgemeinen die Spitze eines Messers für grobe Reparaturen und verwenden Sie die runde Klinge eines Vierkantmessers für feine Reparaturen.

- d.Drehrille: Verwenden Sie zum Drehen in der Regel die Spitze eines dreieckigen Messers. Manchmal wird das Werkzeug entsprechend der Zeichnung des Modells temporär abgelegt. Zu diesem Zeitpunkt müssen Sie sehr vorsichtig sein, Sie sollten die volle Ausfallschrittposition verwenden.

- e.Die Konturkurve des Utensils kann mit einem starren Brett nach Zeichnung ausgeschnitten und dann mit dem Auto auf dem Gipsmodell verglichen werden.

- f.Nach Abschluss der Inspektion und korrekten Zeichnungen mit einem Bügelsägeblatt parallel schneiden. Generell kann die Drehmaschine zum Rotationsschneiden verwendet werden.

- g.Wenn der Formtyp zulässig ist, kann der Formtyp auf den Kopf gestellt werden, damit der untere Fuß direkt geschnitten werden kann; der Fuß kann auch von Hand ausgegraben werden. Im Allgemeinen kann die Form des dicken Halses und kein Zubehör mehr verwendet werden, um den Boden des Autos nach dem Schneiden zu bilden. Die Methode besteht darin, das Kaliber der Form genau zu messen und das Gipschassis auf der Automodellmaschine in eine Basis mit der gleichen Größe wie das Kaliber zu verwandeln. Die Mitte muss niedrig und die Kante hoch sein. Anschließend das Modell kopfüber auf den Autosockel legen, dabei unbedingt die Kanten ausrichten, ein Trennmittel auf das Modell und den Sockel auftragen, die dicke Gipspaste anpassen und anschließend den Fuß ausarbeiten.

- h.Reinigen Sie die Tischplatten, Messer usw. der Drehmaschine und reinigen Sie den Putzabfall.

(3) Formschneidvorgang:

Sonderformen beziehen sich hauptsächlich auf Formen, die nicht gleichzeitig von einer Drehmaschine gedreht werden können. Die Produktionsmethode verwendet hauptsächlich manuelle Modellierung oder gemischte Modellierung (dh eine Kombination aus manueller und mechanischer).

Die wichtigsten Produktionsschritte sind:

- A. Legen Sie die Zeichnung mit der Vorderseite nach oben auf eine flache Werkbank und decken Sie sie dann mit einer transparenten Glasplatte ab.

- B. Den Schlamm zu mittelstarken Schlammstücken schlagen, gemäß den Zeichnungen eine Modelliermulde auf die Glasplatte einschließen und am Rand eine Bearbeitungszugabe von 1 bis 2 mm lassen. Die Höhe des Schlammstücks richtet sich nach der maximalen Dicke des Modells und sollte einen Spielraum haben. Stecken Sie es dann herum, um ein Auslaufen von Gips zu vermeiden.

- C. Bereiten Sie Gipsbrei vor, gießen Sie ihn langsam in den mit Schlamm umschlossenen Hohlraum und rühren Sie ihn dann vorsichtig mit einem dünnen Stab um, um die Blasen im Inneren freizusetzen.

- D. Nachdem sich der Putz etwas verfestigt hat, entfernen Sie die Schlammeinfassung. Schaben Sie das obere Ende mit den Zähnen des Sägeblattes ab.

- e. Entfernen Sie den Gipsblock von der Glasplatte, nehmen Sie die glasnahe Seite als Referenzebene und die obere Endfläche sollte parallel dazu sein; die anderen Flächen sollten senkrecht dazu stehen.

- F. Messen Sie dann die erforderliche Breite von der Bezugsebene nach oben; die Mittellinie bestimmen.

- g. Manuell entsprechend der Mittellinie schneiden. Die Symmetrie basiert auf der Mittellinie; die restlichen Formen werden nach den Konstruktionszeichnungen geschnitten.

- h. Zum Schluss mit wasserfestem Schleifpapier glatt streichen.

Anforderungen: Der Formtyp entspricht den Design- und Prozessanforderungen, die Oberfläche ist glatt, ohne Öffnungen und Risse und möglichst ohne Fehlstellen wie Poren und Trachom.

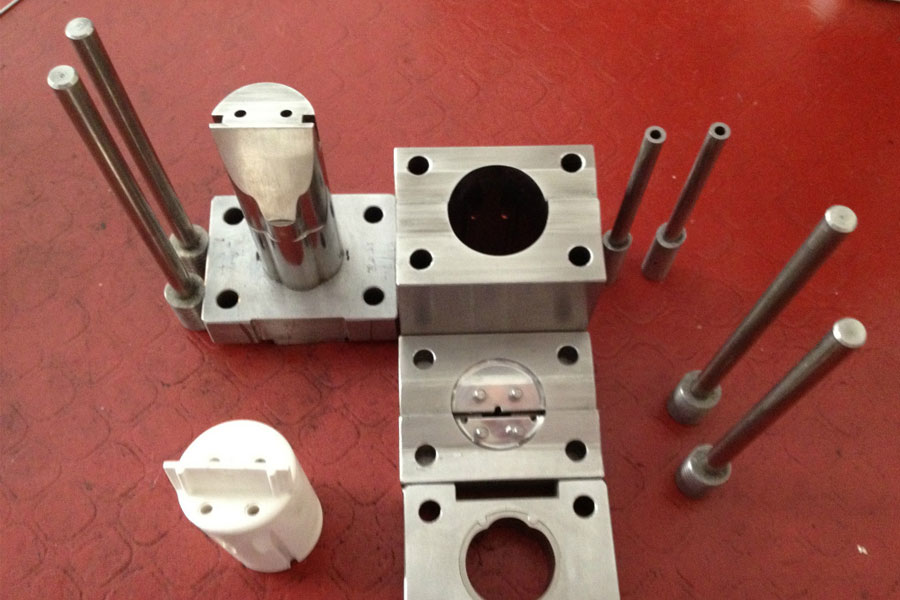

(4) Modellkopiervorgang:

Häufig verwendete Materialien und Werkzeuge sind: Bambusmesser, Bügelsägeblätter, Sägeblattmesser, Linealdreiecke, Schreibpinsel, Ölfilze, Entformungsmittel etc.

- A. Reinigen Sie die Werkbank, reinigen Sie die Gipsform und ziehen Sie mit einem Bleistift die Trennlinie gemäß dem vorgefertigten Plan vorsichtig auf die Oberfläche des Modells. Dies ist ein sehr wichtiger Schritt. Das Prinzip lautet: Je weniger Blöcke, desto besser.

- B. Für die allgemeine Modellierung zuerst eine große Form umdrehen, mit Schlamm grundieren und die Modellierung einschließen. Verwenden Sie entsprechend der Trennlinie ein Bambusmesser, um die Schlammoberfläche zu glätten. Die Schlammoberfläche sollte eine Linie unter der Trennlinie liegen.

- C. Verteilen Sie das Trennmittel gleichmäßig auf der Gipsform und achten Sie darauf, dass alle Teile gleichmäßig beschichtet werden und nicht übersehen werden.

- D. Verwenden Sie eine Schablone oder einen Ölfilz, um den äußeren Rand der Form zu umschließen, und der Abstand zum maximalen Durchmesser der Form sollte angemessen sein. Im Allgemeinen beträgt die Kantenstärke der Form bei Formen mit einer Höhe von 300 mm etwa 40 mm. Beachten Sie, dass die Schablone oder der Ölfilz keine Lücken aufweisen sollten. Es sollte mit Schlamm gefüllt sein.

- e. Tragen Sie Trennmittel auf die Form auf und binden Sie sie mit einer Klammer oder einem Seil fest. Die Injektionsöffnung ist den Modellierungsanforderungen entsprechend reserviert, die für den Gebrauch in eine runde Tischform geknetet werden kann.

- F. Bereiten Sie Gipsbrei vor und gießen Sie ihn langsam in die geschlossene Kavität, bis die Form eingetaucht und in einer geeigneten Dicke hinzugefügt wird. Nachdem der Gips etwas erstarrt ist, entfernen Sie die Schablone oder den Filz und glätten Sie die Außenseite der Form mit einem Bügelsägeblatt.

- g. Um die Mündung an der Seite der Form zu öffnen, können Sie mit Trapez, Dreieck, Kreis usw. schnitzen und glätten, und sie muss oben breit und unten schmal sein, damit eine andere Form geöffnet werden kann.

- h. Trennmittel auf das Formmodell auftragen, mit einer Schablone oder Ölfilz umgeben, eine weitere Form gießen usw., bis die integrierte Form gegossen ist. Nach dem Gießen jeder Form muss diese rechtzeitig mit einem Bügelsägeblatt geglättet werden. Die Zapfen der Form sollten anastomosiert sein und die Teilung sollte symmetrisch sein.

- ich. Nachdem die Form wieder aufgebaut ist, lassen Sie sie eine Zeit lang stehen, und nachdem die Wärmereaktion des Gipses abgekühlt ist, kann die Form geöffnet werden, um die Form herauszunehmen. Wenn es nicht leicht zu öffnen ist, kann es durch Klopfen, Wasserbrühen und andere Methoden geöffnet werden. Nach dem Öffnen muss die Form mit Wasser gespült werden, um das Trennmittel an der Innenwand zu entfernen, und zum Trocknen in einen Trockenraum gestellt werden. Die Temperatur beim Trocknen darf nicht höher als 60 Grad Celsius sein, damit die Form nicht bestäubt und verschrottet wird.

Hinweis: Der gesamte Herstellungsprozess von Formen erfordert Kühnheit und Sorgfalt, und Sie müssen daran denken, Trennmittel aufzutragen, den Mund zu öffnen und zu glätten. Die Form muss insgesamt glatt sein, mit einer glatten Oberfläche und einem glatten Inneren, und es sind keine fliegenden Kanten und Grate erlaubt.

(5) Injektions- und Formvorgang:

Beim Verpressen werden hauptsächlich die Eigenschaften der Gipsform zur Wasseraufnahme genutzt, sodass der Schlamm an der Formwand zu einer gleichmäßigen Schlammschicht adsorbiert wird, die innerhalb einer bestimmten Zeit die erforderliche Dicke erreicht und dann den überschüssigen Schlamm ablässt und der restliche Schlamm in der Form Die Schichtfeuchtigkeit wird weiterhin von der Gipsform aufgenommen und härtet allmählich aus, und nach dem Trocknen schrumpft das Volumen und trennt sich von der Form, und es wird eine gute raue Masse erhalten.

- A. Schlamm: Mischen Sie den getrockneten Porzellanschlamm entsprechend dem Verhältnis mit Wasser. Im Allgemeinen beträgt der Feuchtigkeitsgehalt etwa 39%. Lassen Sie es länger als einen Tag einwirken, damit der Porzellanschlamm das Wasser vollständig aufnimmt. Dann etwa 0.3% Natriumhumat oder Wasserglas hinzufügen und umrühren. Bei Zellstoff sollte der Zellstoff keinen Schlamm oder Verunreinigungen enthalten und es kann kein Wasser nach Belieben hinzugefügt werden.

- B. Binden Sie die getrocknete Gipsform mit einem Gürtel oder Seil und legen Sie sie mit der Fugenöffnung nach oben auf einen flachen Tisch. Verwenden Sie einen Vergusseimer, um die Aufschlämmung langsam einzuspritzen. Achten Sie auf die Formfugen, damit die Gülle nicht laufen kann, falls dies auftritt. In diesem Fall ist es erforderlich, den Schlammblock rechtzeitig zu verwenden.

- C. Achten Sie darauf, jederzeit Gülle hinzuzufügen, und lassen Sie die Gülle nicht zu stark sinken, um eine ungleichmäßige Dicke der Utensilien zu vermeiden.

- D. Wenn der Schlamm bis zu einer bestimmten Dicke in der Form adsorbiert ist, dauert es normalerweise etwa 3 bis 5 mm, um den Schlamm zu gießen. Das Gießen sollte langsam erfolgen und darf nicht überstürzt erfolgen, um ein Ablösen der adsorbierten Schlammschicht auf der Form zu vermeiden. Drehen Sie die Form vorsichtig, um Ungleichmäßigkeiten in der Dicke des Mundes zu vermeiden.

- e. Nach dem Gießen der Aufschlämmung wird die Form zusätzlich zu der Außensohlenform und der unbequemen umgekehrten Form im Allgemeinen verkehrt herum auf den Tisch gelegt, als leere Aufschlämmung bezeichnet, und für etwa 5 Minuten stehen gelassen.

- F. Nach einer gewissen Zeit des Einsetzens, in der Regel wenn die Vergussöffnung der Form 0.5 bis 1 mm vom Rohling entfernt ist, kann die Form in umgekehrter Reihenfolge des Einspannens geöffnet und der Rohling vorsichtig entnommen werden.

- g. Schneiden Sie die Fugenöffnung des Schlammrohlings ab, schneiden Sie den überschüssigen Teil ab und glätten Sie die Trennlinie.

- h. Legen Sie den Schlamm auf eine Palette oder Plattform und trocknen Sie ihn im Trockenraum oder trocknen Sie ihn für die spätere Verwendung auf natürliche Weise.

Hinweis: In den Schlamm können keine Ablagerungen gemischt werden; während des Verfugens ist es nicht ratsam, zu schnell zu injizieren; die innere Oberfläche des Körpers sollte flach und glatt sein und es dürfen keine offensichtlichen Mängel wie Schlammblöcke erlaubt sein; die geschnittene Injektionsöffnung und anderer Schlamm können nicht direkt in den Injektionsschlämmeimer gegeben werden.

(6) Angelegenheiten, die Aufmerksamkeit erfordern:

- 1. Das Gipspulver sollte an einem trockenen Ort aufbewahrt werden, und der Gipsbeutel sollte sauber sein, um zu verhindern, dass die gebrauchten Gipsreste oder Kleinigkeiten in den Beutel gemischt werden.

- 2. Fügen Sie Wasser und Gips in strikter Übereinstimmung mit der Bestellung hinzu.

- 3. Achten Sie darauf, die Stützen fest zu halten, damit das Messer beim Drehen nicht springt.

- 4. Der Formtyp entspricht den Konstruktions- und Prozessanforderungen, die Oberfläche ist glatt, keine Öffnungen und Risse und weitestgehend frei von Fehlern wie Poren und Trachom.

- 5. Reinigen Sie rechtzeitig die Tischplatten und Messer der Drehmaschine.

- 6. Beim Überarbeiten der Form müssen Sie sich immer daran erinnern, Trennmittel aufzutragen, den Mund zu öffnen und zu nivellieren.

- 7. Nach dem Wiederaufbau der Form sollte die Gesamtoberfläche glatt sein, die Oberfläche sollte flach sein und das Innere sollte glatt sein (der Verbindungsteil der Form darf später nicht poliert oder abgekratzt werden) und keine Kanten und Grate sind erlaubt.

- 8. Es dürfen keine Verunreinigungen in den Vergussschlamm eingemischt werden, und der Filter sollte verwendet werden, bevor er in die Form eingespritzt werden kann.

- 9. Spritzen Sie die Form beim Verfugen langsam, nicht zu schnell.

- 10. Die Innenfläche des Vergusskörpers sollte flach und glatt sein und es dürfen keine offensichtlichen Mängel wie Schlammblöcke zulässig sein.

- 11. Die geschnittene Injektionsöffnung und andere Schlammablagerungen können nicht direkt in das Injektionsfass gegeben werden und sollten nach der Größenänderung gefiltert und verwendet werden.

Die Wasseraufnahmerate von Gipsformen für Keramikbearbeitung liegt im Allgemeinen zwischen 38% und 48%

Gipsschlämme für Fahrzeugherstellungswasser: Gips = 1: 1.2 ~ 1.4

Gipsschlämme zum Schneiden von Wasser: Gips = 1: 1.2

Gipsschlämme für den Modellaufbau Wasser: Gips=1: 1.4~1.8

Der Durchmesser des Drehwerkzeuggriffs beträgt 8-10 mm und die Länge beträgt ca. 400 mm

Beim Trocknen der Form darf die Temperatur nicht höher als 60 Grad Celsius sein

Wartung und Pflege von Gipsmodellen

- 1. Vor dem Verfugen, beim Knicken und Abwischen der Form ist zu beachten, dass die Gegenfläche des Modells gereinigt und die Kanten und Ecken des Modells gegen Abnutzung geschützt werden müssen. Alle Arten von Modellklemmen sollten fest angezogen werden. Sind die Klemmen locker, öffnen sie das Modell, sind die Klemmen zu fest, kollabiert das Modell.

- 2. Nach dem Freilegen des nassen Rohlings muss der laufende Schlamm an der Naht rechtzeitig mit einem weichen Material entfernt werden, da er sich sonst ansammelt und verdickt und das Modell verformt.

- 3. Die langfristige Verwendung eines nassen Modells garantiert nicht nur die Qualität des Blanks, sondern ist auch sehr schädlich für das Modell selbst. Dies führt zu einer vorzeitigen Alterung des Modells und einer erheblichen Verkürzung der Lebensdauer. Dies liegt daran, dass das Modell einen großen Wassergehalt hat. Das Salz im Inneren des Modells reagiert chemisch mit dem Dihydratgips. CaSO4+Na2CO3=CaCO3↓+Na2SO4 Dies führt zu starker Korrosion und Schäden an der inneren Struktur des Modells.

- 4. Das nasse Modell lässt sich während des Trocknungsprozesses leicht verformen. Das entnommene, eingeengte und getrocknete nasse Modell sollte vorsichtig platziert werden. Es ist am besten, es nicht in Blöcken zu platzieren. Der Schlammrand sollte gesäubert werden, die Klemmen sollten festgezogen und das nasse Modell sollte vernünftig platziert werden. Ziehen Sie die Schelle wieder fest, damit das ursprünglich lose Modell sehr fest sitzt. Im Gegenteil, es können schwerwiegendere Verformungen auftreten. Das sagten die alten Fugenarbeiter: "Die Form mit einem losen Mund kann enger gemacht werden, und der Form mit einem engen Mund kann der Fugenstoff ausgehen."

- 5. In der Produktion begegnet uns im späteren Modelleinsatz häufig das Phänomen des „Kreidens“, also das Phänomen der Pulverisierung und Ablösung an der Außenseite des Modells. Der Grund für dieses Phänomen liegt hauptsächlich im Trocknungsprozess des Modells mit dem Innenteil des Modells. Feuchtigkeit bewegt sich zur Oberfläche des Modells. Wenn das Wasser in die Luft verdunstet, lagert sich ein kleiner Teil dieser Salze in Form von Alkaliwolle auf der Modelloberfläche ab, und die meisten bleiben in den Hohlräumen der Modelloberfläche.

Im Laufe der Zeit sammeln sich diese Salze an und reagieren chemisch mit dem Modell, wodurch das Modell pulverisiert wird. Die Methoden, um eine Pulverisierung zu verhindern, sind wie folgt:

- ①Verringern Sie die Trocknungsgeschwindigkeit des Modells entsprechend, damit die Feuchtigkeit gleichmäßig um das Modell herum verdunsten kann;

- ②Übernehmen Sie die Methode des Vorspannens und lassen Sie das Modell nachts trocknen. Wenn das Modell nicht zum Vorspannen geeignet ist, weil das Modell nass ist, kann der Kern mit einem Plastiktuch bedeckt werden, um zu verhindern, dass viel Feuchtigkeit aus dem Apex verdunstet;

- ③Schaben Sie eine Schicht der äußeren Aufschlussoberfläche des Modells ab, um die Luftdurchlässigkeit zu erhöhen und die Feuchtigkeit außerhalb der Aufschlussoberfläche verdunsten zu lassen.

Verfugen: Es wird mit Wasser etc. zu einer flüssigen Aufschlämmung verarbeitet und die Aufschlämmung in das poröse Gipsmodell gegossen. Das Wasser dringt durch die Kontaktfläche in das Gipsmodell ein und bildet eine harte Schicht auf der Oberfläche. Dies ist ein Formverfahren, bei dem die Form der Innenfläche der Gipsform der Form des Formkörpers entspricht. Es wird in das doppelseitige Vergussverfahren (Vollvergussverfahren) und das einseitige Vergussverfahren (Hohlvergussverfahren) unterteilt. Dieses Verfahren wird seit langem bei der Herstellung von Keramik verwendet. Produktionsanforderungen beim Verfugen in Bezug auf Umgebungstemperatur und -feuchtigkeit: Verfugen ist ein Formverfahren mit breiter Anpassungsfähigkeit und hoher Produktionseffizienz. Es kann für jede komplexe oder unregelmäßige Form verwendet werden, die mit anderen Verfahren und dünnen Reifenprodukten nicht geformt werden kann. Es wird durch Formpressen hergestellt, aber da Temperatur und Temperatur einen großen Einfluss auf das Formen des Rohlings haben, steht es in direktem Zusammenhang mit der Qualität und Überlebensrate des Halbzeugs. Daher müssen die Umgebungstemperatur und -feuchtigkeit während der Produktion streng kontrolliert und bei saisonalen Veränderungen entsprechende Maßnahmen getroffen werden. .

Anforderungen an Umgebungstemperatur und Luftfeuchtigkeit:

Die Betriebstemperatur in der Verfugung von Sanitärkeramik wird im Allgemeinen auf 25℃-37℃ geregelt. Die Nachttemperatur kann erhöht werden, sollte jedoch 50 °C nicht überschreiten, da die Außenfläche des Grünkörpers zu schnell trocknet, wenn sie 50 °C überschreitet. Die Trocknungsgeschwindigkeit der Innenfläche des Körpers ist relativ langsam, was zu einer ungleichmäßigen Schrumpfung des Körpers während des Trocknungsprozesses führt, was zu einer Rissbildung des Körpers während des Trocknungsprozesses führt. Darüber hinaus ist die Form der Gipsform komplex und die Trockenfeuchtigkeit jedes Teils ist ungleichmäßig. Während des Formvorgangs können leicht Fehler wie ein zu schnelles Fressen und eine erhöhte Porosität des Grünkörpers nach dem Formen verursacht werden. Die Betriebstemperatur im Formteil wird im Allgemeinen auf 50-70% kontrolliert. Wenn sie hoch ist, ist die Trocknungsgeschwindigkeit des Grünkörpers zu langsam, was den normalen Ablauf des nächsten Prozesses beeinträchtigt. Wenn der Grünkörper zu niedrig ist, erhöht sich die Trocknungsgeschwindigkeit und auch die Schrumpfgeschwindigkeit, was zu Rissbildung neigt, insbesondere bei Produkten mit komplexer Formgebung. schwer.

Saisonale Anforderungen des Vergusskörpers:

Die Qualität des durch das Verpressen gebildeten Grünkörpers ist empfindlicher gegenüber jahreszeitlichen Veränderungen, insbesondere die Frühjahrs- und Herbstsaison haben den größten Einfluss auf die Grünkörperbildung, da der Wind im Frühjahr und Herbst relativ stark ist und die Luft relativ trocken ist. Wenn unter solchen Bedingungen keine angemessenen Maßnahmen ergriffen werden, verursacht der Grünkörper in der Formgebungsphase eine große Fläche von Windrissen, was die Ausbeute des Grünkörpers ernsthaft beeinträchtigt. Der Hauptgrund ist, dass der Wind nicht gleichmäßig auf alle Teile des Grünkörpers blasen kann, was zu einer ungleichmäßigen Trocknung verschiedener Teile des Grünkörpers und zu einer zu schnellen lokalen Schrumpfung und Rissbildung führt. Daher sollten im Frühjahr und Herbst folgende Punkte beachtet werden:

- 1. Die Formwerkstatt sollte die Fenster- und Türvorhänge nicht öffnen, um zu verhindern, dass der Außenwind direkt auf die innere Karosserie bläst. Bei Bedarf können alle Zuschnitte mit Folie abgedeckt werden, damit die Schrumpfung während des Trocknungsprozesses gleichmäßig ist.

- 2. Sprühen Sie im Frühjahr und Herbst häufig etwas Wasser um den Formvorgang. Der Zweck des Sprühens von Wasser besteht darin, die Luftfeuchtigkeit im Inneren zu erhöhen. Die Sprühwassermenge ist erforderlich, um zu Beginn der Frühjahrs- und Herbstsaison weniger zu sprühen und im Sommer und Winter allmählich zuzunehmen und langsam abzunehmen. Achten Sie jedoch darauf, an bewölkten und regnerischen Tagen weniger oder gar nicht zu sprühen. Der Sommerwind ist relativ schwach und die Luftfeuchtigkeit relativ hoch. Sie können die Fenster öffnen, ohne Wasser hineinzuspritzen. Im Winter müssen die Fenster genäht und verklebt werden, um die Innentemperatur zu gewährleisten.

Daher ist es sehr vorteilhaft, die Produktqualität und -ausbeute zu verbessern, solange wir entsprechend den jahreszeitlichen Veränderungen entsprechende Schutzmaßnahmen ergreifen und die Temperatur und Luftfeuchtigkeit in der Produktionsumgebung während des Produktionsprozesses kontrollieren.

Link zu diesem Artikel: Das Grundwissen über Gipsformen und Keramikmodellierung

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

Die PTJ CNC-Werkstatt produziert Teile mit hervorragenden mechanischen Eigenschaften, Genauigkeit und Wiederholbarkeit aus Metall und Kunststoff. 5-Achs-CNC-Fräsen verfügbar.Bearbeitung von Hochtemperaturlegierungen Bereich inclouding Inconel-Bearbeitung,Monel Bearbeitung,Geek Ascology Bearbeitung,Karpfen 49 Bearbeitung,Hastelloy-Bearbeitung,Nitronic-60 Bearbeitung,Hymu 80 Bearbeitung,Werkzeugstahlbearbeitung,usw.,. Ideal für Luft- und Raumfahrtanwendungen.CNC-Bearbeitung produziert Teile mit hervorragenden mechanischen Eigenschaften, Genauigkeit und Wiederholgenauigkeit aus Metall und Kunststoff. 3-Achsen- und 5-Achsen-CNC-Fräsen verfügbar. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen zu erbringen, damit Sie Ihr Ziel erreichen. Willkommen bei Kontakt ( sales@pintejin.com ) direkt für Ihr neues Projekt.

Die PTJ CNC-Werkstatt produziert Teile mit hervorragenden mechanischen Eigenschaften, Genauigkeit und Wiederholbarkeit aus Metall und Kunststoff. 5-Achs-CNC-Fräsen verfügbar.Bearbeitung von Hochtemperaturlegierungen Bereich inclouding Inconel-Bearbeitung,Monel Bearbeitung,Geek Ascology Bearbeitung,Karpfen 49 Bearbeitung,Hastelloy-Bearbeitung,Nitronic-60 Bearbeitung,Hymu 80 Bearbeitung,Werkzeugstahlbearbeitung,usw.,. Ideal für Luft- und Raumfahrtanwendungen.CNC-Bearbeitung produziert Teile mit hervorragenden mechanischen Eigenschaften, Genauigkeit und Wiederholgenauigkeit aus Metall und Kunststoff. 3-Achsen- und 5-Achsen-CNC-Fräsen verfügbar. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen zu erbringen, damit Sie Ihr Ziel erreichen. Willkommen bei Kontakt ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material