Analyse der Schwierigkeiten bei der Bearbeitung von Grauguss

Analyse der Schwierigkeiten bei der Bearbeitung von Grauguss

|

Um die Bearbeitungsprobleme des Graugusses in einem Unternehmen zu lösen, wurden die Komponenten und Eigenschaften von Gießereimolch und Gussstücken mittels Lichtmikroskop, Rasterelektronenmikroskop, Brinellhärte, Mikro-Vickershärte und Spektralanalyse analysiert. Die Ergebnisse zeigen, dass der S- und P-Gehalt von 26# Roheisen über der hohen Seite lag, der Si-Gehalt von 22# Roheisen niedrig ist, so dass die chemischen Zusammensetzungen die Kriterien nicht erfüllten. Das Kohlenstoffäquivalent der Gussstücke beträgt 4.36 %, was zu Gussstücken mit hohem Kohlenstoffäquivalent gehört. Das Verhältnis von Si und C beträgt 0.46, was auf der niedrigen Seite liegt. Der Si- und Mn-Gehalt im Gussstück ist gering, zusätzlich zum hohen Cr-Gehalt, der ausreicht, um ein Abschreckungsphänomen zu erzeugen, gibt es in den mehreren Gussstücken ein V-Element. das mikrogefüge des gusses ist ferrit, perlit, graphit und karbid. Ein Teil des Hartmetalls enthält Cr, V und andere Mikrolegierungselemente, und die Mikrohärte beträgt über 1 100 HV, was die Hauptursache für die schwierige Bearbeitung ist. Um die Bearbeitungsleistung zu verbessern, sollte daher zunächst der Gehalt an V und Cr den Standard nicht überschreiten. Zweitens sollte der Si-Gehalt erhöht werden und man sollte sich zuerst dafür entscheiden, eine Impfung hinzuzufügen. Bei anspruchsvollen Gussteilen kann das Hartmetall durch graphitisierendes Glühen zersetzt werden. |

Weiße Ecken von dünnwandigen Graugussteilen sind häufige Fehler in Gussteilen [1-4]. Im Allgemeinen haben kleine Gussteile dünne Wände und werden in Grünsand gegossen. Obwohl die chemische Zusammensetzung des geschmolzenen Eisens qualifiziert ist, sind aufgrund des Einflusses der Gusswanddicke und der Wärmeleitfähigkeit des Gussstücks die dicken und dünnen Teile des gleichen Gussstücks. Sowohl das Innere als auch das Äußere können eine andere Organisation erhalten. Besonders die Ecken der Gussteile sind anfällig für weiße Mündungen, die bei der Bearbeitung Schwierigkeiten bereiten, wodurch das sogenannte "harte Material" entsteht. Die meisten Teile von Grauguss "Material hart" treten im Teil des Rohteils auf. Zum Beispiel: Kanten und Ecken, Rillen, konvexe Oberflächen, Oberflächen usw. Die Materialhärte hat viel mit der Neigung zum Weißmund zu tun. Ausgehend von den schwierigen Zerspanungsproblemen in der eigentlichen Gussteilproduktion eines Unternehmens wird in diesem Beitrag systematisch untersucht, die Ursachen von „harten Werkstoffen“ analysiert und entsprechende Lösungsvorschläge vorgeschlagen.

1 Experimentelle Materialien und Methoden

Gussroheisen 22#, 26# und eine Maschinengussnummer 0# wurden vor Ort bemustert. Es wurde jeweils eine Probenahme durch Drahtschneiden durchgeführt, und es wurde die Beobachtung des optischen Gewebes und des Abtastgewebes durchgeführt. Chemisch auf Gusseisen und Gussteilen

Zusammensetzungsprüfung zum Ausschluss des Einflusses von Spurenelementen auf die Verarbeitungsleistung von Gussteilen. Die Gussstücke wurden für die metallographische Betrachtung in optischen und Rastermikroskopen von ZEISS bemustert, für die Härteprüfung wurden das digitale Brinell-Härteprüfgerät HBS-3000 und das Mikrohärteprüfgerät HTM-1000TM verwendet. Die chemische Zusammensetzung von Roheisen und Gussteilen ist in Tabelle 1 dargestellt.

| C | Si | Mn | P | S | W | Te | Bi | Cr | V | Ce | B | Mo | |||

| 0 # 3.73 | 1.75 | 0.17 | 0.15 | 0.12 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | 0.11 | 0.027 | 0.01 | 0.004 | 4 | ≤ 0.01 |

| 22 # 4.08 | 1.86 | 0.055 | 0.07 | 0.02 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | ≤ 0.010 | ≤ 0.010 | 0.01 | 0.002 | 2 | ≤ 0.01 |

| 26 # 3.38 | 2.51 | 0.17 | 0.45 | 0.095 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | 0.023 | 0.044 | 0.01 | 0.008 | 9 | ≤ 0.01 |

2.1 Analyse der chemischen Zusammensetzung

Wenn der Graugusskohlenstoff in Form von Karbiden vorliegt, erhöht er die Tendenz zum Weißwerden, was die Bearbeitung erschwert und das sogenannte "Hartmaterial"-Problem verursacht. Daher sollte Grauguss die Weißfärbungsneigung minimieren, damit der Kohlenstoff in Form von Graphit vorliegt. Verschiedene Elemente haben unterschiedliche Auswirkungen auf den Graphitisierungsprozess und einige beschleunigende SteineEinfärben, einige verlangsamen die Graphitisierung. Im Allgemeinen können die meisten Elemente, die die Bindungskraft zwischen Eisen und Kohlenstoffatomen schwächen und die Selbstdiffusionsfähigkeit von Eisenatomen erhöhen können, die Graphitisierung von Gusseisen fördern; andernfalls wird die Graphitisierung von Gusseisen verhindert, dh die Neigung zu Weißmund erhöht. . Zum Testen von Gusseisen

Die Qualität von Roheisen und die Beseitigung des Einflusses von Spurenelementen auf das Weißwerden von Gussstücken. Getestet wurden die fünf Elemente und üblichen Aufhellungselemente der Rohmaterialien und Gussteile. Jede Probe wurde auf 13 Elemente getestet. Insgesamt wurden 39 Chargen Roheisen und Gussteile getestet. Die chemische Zusammensetzung ist in Tabelle 1 dargestellt.

Chinas Gusseisen-Roheisen-Standard (GB/T 718-2005) [5], in der Norm beträgt der Si-Gehalt von 22#-Roheisen 2.00% ~ 2.40% und der Si-Gehalt von 26#-Roheisen beträgt 2.40% ~ 2.80 %. Gemäß Tabelle 2 zeigte der Roheisen-22#- und 26#-Test eines Unternehmens, dass der Si-Gehalt von 22#-Roheisen 1.86 betrug, was nicht die untere Grenze des Standards erfüllte.

Es entspricht dem Standard und auch der Mn-Gehalt ist gering. 26# Roheisen P- und S-Gehalt ist zu hoch, P-Gehalt erreicht Stufe 5, S-Gehalt übertrifft den Standard und enthält eine gewisse Menge an Cr. Die Testzusammensetzung des Gusses 0# zeigt, dass nur der Cr-Gehalt der weißmachenden Elemente die Tendenz zum Weißwerden erreicht hat und der Gehalt an anderen Spurenelementen nicht den Mindestgehalt erreicht hat, der eine Weißfärbung verursacht, so dass die Auswirkung vernachlässigbar ist. Verglichen mit der Auswahl der fünf Elemente im „Casting Handbook“ [6] zeigt sich, dass der Kohlenstoffgehalt der Gussteile in dieser Studie relativ hoch, der Si-Gehalt relativ niedrig und der Mn-Gehalt relativ niedrig ist .

2.2 Härteprüfung

Beim Brinell-Härteprüfgerät HBS-3000 mit digitaler Anzeige beträgt die Prüfung 1875 N, der Eindringkörperdurchmesser beträgt 2.5 mm und die Härte der 5 Prüfungen ist in Tabelle 2 aufgeführt. Beim digitalen Mikrohärteprüfgerät der weiße Bereich im optischen Foto wurde mit Mikrohärte markiert. Die Ergebnisse sind in Tabelle 3 aufgeführt. Obwohl die durchschnittliche makroskopische Härte der Matrix sehr gering ist, beträgt daher nur die Brinell-Härte etwa 145 HB, die Härte ihres lokalen Bereichs ist daher sehr hoch und erreicht die Vickers-Härte von etwa 1 000 HV . Je kleiner die Grube, desto höher die Härte. Laut Literatur beträgt die Härte des Phosphoreutektikums 500~700 HV, Ledeburit ≤ 800 HV und Karbid > 900 HV.

Daher zeigen die Ergebnisse der Härteanalyse, dass der weiße Bereich hartes und sprödes Zementitkarbid ist, das Phosphoreutektikum im Wesentlichen ausschließt, was der Hauptgrund für das harte Material ist. Um die Zusammensetzung dieses Carbids genau zu bestimmen, ist eine Analyse des Energiespektrums erforderlich.

2.3 Energiespektrumanalyse

Die teilweise Vergrößerung des optisch weißen Bereichs ist in Abb. 2 und Abb. 3 dargestellt. Sie ist durch die Verteilung der vertieften Löcher in der Matrix und die Charakteristik des Eutektikums gekennzeichnet. Daher zeigt die Energieanalyse dieses Bereichs, dass die im vertieften Teil des Bereichs enthaltenen Elemente Fe-, P- und C-Element sind, so dass es als Fe3 (C, P) beurteilt wird, P-Element wird gespeichert

Trennung. Das P-Element im vertieften Teil ist höher, kein eutektisches Produkt, sondern ein durch die endgültige Erstarrung und Schrumpfung gebildetes Loch. Abbildung 4 Die Ergebnisse der Energiespektrumsanalyse zeigen, dass der weiße Bereich neben den Elementen Fe, P und C auch Cr und V enthält, wodurch Legierungskarbide gebildet werden, die immer härter werden.

Nehmen Sie das Schneiden.

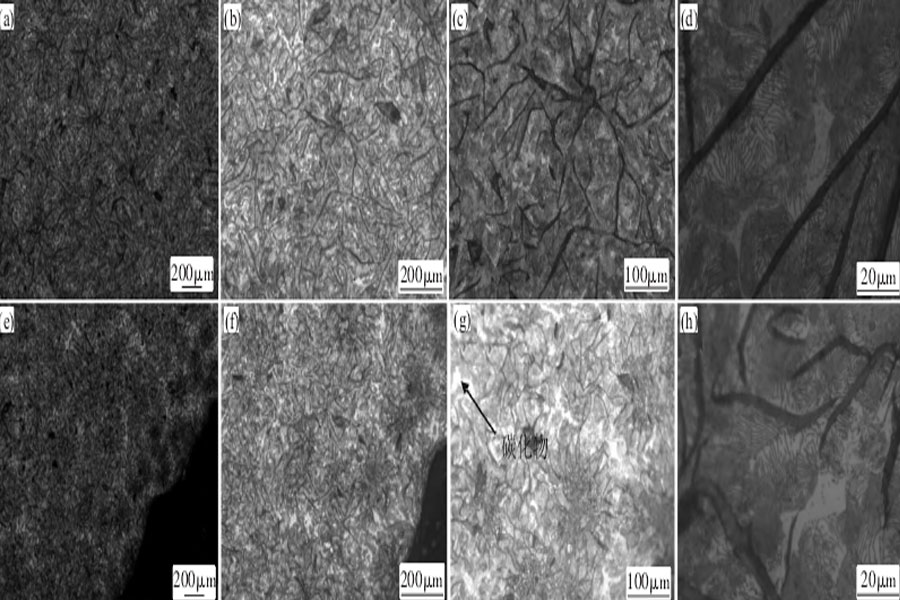

2.4 Organisationsanalyse

Das optische Foto zeigt die metallographische Struktur des Gussstücks, das durch Ätzen mit 4 % Salpetersäurealkohol hergestellt wurde, wie in Abbildung 5 gezeigt. Darunter sind a, b, c und d die Kernstruktur des Gussstücks und e, f, g und h sind die Kantenstruktur des Gussstücks. a, b, c, d und e, f, g, h entsprechen 50-, 100-, 200- und 1,000-fach Gewebefotos. Das gescannte Gewebefoto ist in Abbildung 6 dargestellt, und der Pfeil zeigt auf den weißen Bereich im entsprechenden optischen Gewebefoto, bei dem es sich um Hartmetall handelt. Die weißen Blockbereiche sind Karbide, die Flocken sind Graphit und die grauen Bereiche sind Perlit. Es ist ersichtlich, dass die metallographische Struktur Ferrit + Perlit + Graphit + Carbid ist, eine narbige Struktur. Das Weiß der Ränder ist offensichtlich ernster als das des Herzens. Im Vergleich zu GB/T7216-2009 ist zu erkennen, dass [7] das Herzgewebe die Initiale ist

Der rohe sternförmige Graphit vom F-Typ hat eine Länge von etwa 150 µm und eine Breite von etwa 5 µm. Dieses wird durch kohlenstoffreiches geschmolzenes Eisen unter relativ großen Unterkühlungsbedingungen gebildet. Die Randschichtstruktur besteht aus feinem Lockengraphit, der in einer chrysanthemenartigen Verteilung von Typ B-Graphit gesammelt ist. Die Länge beträgt ca. 100 µm und die Breite 3 µm. Bestimmen Sie die Anzahl der Karbide

Der Karbidgehalt im Herzgewebe beträgt ca. 5% und erreicht Stufe 3. Der Karbidgehalt im Randgewebe beträgt ca. 10% und erreicht Stufe 4. Wenn der Kohlenstoff in Form von Graphit vorliegt, kann der Graphit für Schmierung während der Bearbeitung und das Schneiden ist einfach. Wenn Kohlenstoff in Form von Karbid (Fe3C) vorliegt, ist die Bearbeitung schwierig, da Fe3C-Zementit hart und spröde ist, insbesondere wenn es andere Legierungselemente (wie Cr), Legierungszementit ((Fe, M) 3C) enthält härter und schwerer zerspanbar, bei der Bearbeitung tritt das sogenannte "Hartmaterial"-Problem auf [8]. Daher ist es beim Gießprozess von Graugussteilen erforderlich, die Kohlenstoffmenge zu reduzieren, um das Auftreten von Karbiden zu vermeiden, und gegebenenfalls einige Maßnahmen zur Förderung der Kohlenstoffgraphitierung zu ergreifen.

3 Analyse und Diskussion

Die Hauptfaktoren, die die Zerspanleistung von Gussteilen beeinflussen, sind die chemische Zusammensetzung des Gusseisens und die Erstarrungskühlgeschwindigkeit. Der Kohlenstoffgehalt und der Siliziumgehalt in der chemischen Zusammensetzung von Gusseisen sind die beiden wichtigsten Einflussfaktoren. Die Abkühlgeschwindigkeit des Gussstücks hängt hauptsächlich von der Wandstärke des Gussstücks ab. Bei konstantem Kohlenstoff- und Siliziumgehalt im Gusseisen gilt: Je dünner die Gusswand, desto stärker neigt Gusseisen zum Weißwerden. Bei konstanter Wandstärke des Gussteils ist der Graphitisierungsgrad des Gusseisens umso stärker, je höher der Gesamtgehalt an Kohlenstoff und Silizium im Gusseisen ist.

Das Kohlenstoffäquivalent des Gussstücks in dieser Studie beträgt 4.36 %, was ein hochkohlenstoffäquivalentes Gussstück ist; das Si/C-Verhältnis beträgt 0.46, was niedrig ist. Eine Erhöhung des Kohlenstoffäquivalents macht die Graphitflocken dicker, die Anzahl steigt und die Festigkeit und Härte nehmen ab. Eine Erhöhung von Si/C kann die Neigung zu Weißmund reduzieren.

Bei der Herstellung von Grauguss müssen auch der Einfluss der Überhitzung und der Einfluss der Schwangerschaft berücksichtigt werden. Eine Erhöhung der Temperatur des geschmolzenen Eisens innerhalb eines bestimmten Bereichs kann die Graphitverfeinerung, die Matrixstruktur feiner, die Zugfestigkeit erhöhen und die Härte verringern. Es ist notwendig, die Zusammensetzung der Charge, die Schmelzausrüstung und die Energiefaktoren der chemischen Zusammensetzung umfassend zu berücksichtigen. Die Impfbehandlung besteht darin, dem geschmolzenen Eisen das Impfmittel zuzusetzen, um den metallurgischen Zustand des geschmolzenen Eisens zu ändern, bevor das geschmolzene Eisen in den Gießhohlraum eintritt, und um den nicht spontanen Keim zu erhöhen, ist die Graphitverfeinerung. Dadurch werden das Gefüge und die Leistung von Gusseisen verbessert. Zu den üblichen Impfmitteln gehören Ferrosilicium, Calciumsilicium und Graphit. In Kombination mit unseren Produkten und Produktionskosten wird die Verwendung von Ferrosilicium (75% Silizium, die Zugabemenge beträgt ca. 0.4% des Gewichts der Eisenschmelze) empfohlen. Zweitens Bariumferrosilicium und Strontiumferrosilicium. Ferrosilizium impft einen schnell wirkenden Effekt, erreicht den Höhepunkt innerhalb von 1.5 Minuten und nimmt nach 8 bis 10 Minuten in den nicht schwangeren Zustand ab, was den Grad der Unterkühlung und die Tendenz zur Weißmündung verringern kann, die Anzahl der eutektischen Cluster erhöht, Form A-Typ Graphit, verbessern die Gleichmäßigkeit des Schnitts und erhöhen den Widerstand. Die Zugfestigkeit beträgt 10-20 MPa. Nachteile: schlechte Fäulnisbeständigkeit. Wird das Spätimpfungsverfahren nicht angewendet, ist es bei großen Wanddickenunterschieden und langen Gießzeiten nicht optimal.

Bariumferrosilizium hat eine stärkere Fähigkeit, die Anzahl eutektischer Cluster zu erhöhen und die Schnittgleichmäßigkeit zu verbessern als Ferrosilizium. Die Fähigkeit, dem Verfall zu widerstehen, ist stark, und die Impfwirkung kann 20 Minuten lang aufrechterhalten werden. Geeignet für verschiedene Qualitäten von Graugussteilen, besonders geeignet für großformatige dickwandige Teile und Produktionsbedingungen mit langen Gießzeiten.

Strontium-Ferrosilicium hat eine um 30 bis 50 % höhere Weißheitsreduktionsfähigkeit als Ferrosilicium und hat eine bessere Querschnittsgleichmäßigkeit und Anti-Zerfall-Fähigkeit als Ferrosilicium. Gleichzeitig erhöht es nicht die Zahl der eutektischen Cluster, ist leicht löslich und hat weniger Schlacke. Dünnwandige Teile, insbesondere Teile, die Schrumpfung und Leckage mit hohen eutektischen Clustern erfordern, sind nicht erwünscht.

Der Mn-Gehalt der Gussteile in dieser Studie ist gering. Mangan selbst ist ein Element, das die Graphitisierung verhindert, aber Mangan kann die starke Aufhellungswirkung von Schwefel ausgleichen. Daher spielt Mangan im Rahmen des Ausgleichs der Wirkung von Schwefel tatsächlich eine Rolle bei der Förderung der Graphitisierung. Die Praxis hat bewiesen, dass die Erhöhung des Mangangehalts nicht nur den Perlit erhöhen und verfeinern kann, sondern dass es auch nicht schädlich ist, die Kontrolle des Schwefels entsprechend zu lockern. Daher wird empfohlen, den Mn-Gehalt entsprechend zu erhöhen.

4 Fazit

Der Hauptgrund für die Schwierigkeiten bei der Bearbeitung von Gussteilen in dieser Studie ist das Auftreten von Zementitkarbiden, insbesondere die Zementitkarbide von Legierungen, die Cr, V und andere Elemente enthalten, sind der Hauptgrund für die Bearbeitungsschwierigkeiten. Um dieses Problem zu beheben, besteht die erste Idee darin, Karbide in der Organisation zu reduzieren oder zu eliminieren. Die Änderung der Zusammensetzung von Gussteilen und die Anpassung des Produktionsprozesses sind wirksame Maßnahmen. Kombiniert mit der spezifischen Fertigungssituation der Gussteile in dieser Studie werden folgende Fertigungsvorschläge gemacht:

- (1) Um den Siliziumgehalt zu erhöhen, besteht die erste Wahl darin, vor dem Gießen ein Impfmittel zuzugeben. Für Ferrosilicium (75% Silicium), Bariumferrosilicium und Strontiumferrosilicium können je nach Gießzeit und Einwirkungen vor Ort auch eingesetzt werden. Es wird empfohlen, zusammengesetzte Impfmittel (Si-Ba und RE-Si) zu verwenden.

- (2) Erhöhen Sie den Mangangehalt im Gussstück, um den starken White-Mouth-Effekt von Schwefel auszugleichen.

- (3) Verbessern Sie die Qualität von Roheisen. 26#Der P- und S-Gehalt von Roheisen ist zu hoch.

- (4) Reduzieren Sie den Cr-Gehalt in Gussteilen. Der hohe Cr-Gehalt (>0.1) in den Gussstücken kann bereits den Weißeffekt erzeugen. Cr kann die Härte erheblich erhöhen und die Bearbeitungsleistung beeinträchtigen.

Link zu diesem Artikel: Analyse der Schwierigkeiten bei der Bearbeitung von Grauguss

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

Die PTJ CNC-Werkstatt produziert Teile mit hervorragenden mechanischen Eigenschaften, Genauigkeit und Wiederholbarkeit aus Metall und Kunststoff. 5-Achs-CNC-Fräsen verfügbar.Bearbeitung von Hochtemperaturlegierungen Bereich inclouding Inconel-Bearbeitung,Monel Bearbeitung,Geek Ascology Bearbeitung,Karpfen 49 Bearbeitung,Hastelloy-Bearbeitung,Nitronic-60 Bearbeitung,Hymu 80 Bearbeitung,Werkzeugstahlbearbeitung,usw.,. Ideal für Luft- und Raumfahrtanwendungen.CNC-Bearbeitung produziert Teile mit hervorragenden mechanischen Eigenschaften, Genauigkeit und Wiederholgenauigkeit aus Metall und Kunststoff. 3-Achsen- und 5-Achsen-CNC-Fräsen verfügbar. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen zu erbringen, damit Sie Ihr Ziel erreichen. Willkommen bei Kontakt ( sales@pintejin.com ) direkt für Ihr neues Projekt.

Die PTJ CNC-Werkstatt produziert Teile mit hervorragenden mechanischen Eigenschaften, Genauigkeit und Wiederholbarkeit aus Metall und Kunststoff. 5-Achs-CNC-Fräsen verfügbar.Bearbeitung von Hochtemperaturlegierungen Bereich inclouding Inconel-Bearbeitung,Monel Bearbeitung,Geek Ascology Bearbeitung,Karpfen 49 Bearbeitung,Hastelloy-Bearbeitung,Nitronic-60 Bearbeitung,Hymu 80 Bearbeitung,Werkzeugstahlbearbeitung,usw.,. Ideal für Luft- und Raumfahrtanwendungen.CNC-Bearbeitung produziert Teile mit hervorragenden mechanischen Eigenschaften, Genauigkeit und Wiederholgenauigkeit aus Metall und Kunststoff. 3-Achsen- und 5-Achsen-CNC-Fräsen verfügbar. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen zu erbringen, damit Sie Ihr Ziel erreichen. Willkommen bei Kontakt ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material