Die Anwendung des AC-Servosystems in der Kaltwalzanlage für Regale

Die Anwendung des AC-Servosystems in der Kaltwalzanlage für Regale

|

Die Einführung des Vorstanzverfahrens und der hydraulischen Anschlagscherentechnologie in die kaltgeformte Produktionslinie der Zahnstangensäule erweitert nicht nur die Konstruktionsvielfalt und Fertigungsgenauigkeit der Querschnittsform der Zahnstangensäule, sondern erfüllt auch die Anforderungen von die Konstruktion und Montage des Regalstahlkonstruktionssystems und optimiert. Der Zusammensetzungsmechanismus der Regalstahlkonstruktion, insbesondere wenn das dreidimensionale Lagersystem in unserem Land aufsteigt und sich weit entwickelt, stellt hohe Anforderungen an die Genauigkeit der Lochposition und Längenkontrolle der Regalsäule. |

1.2 Dieser Artikel analysiert und diskutiert die Vorstanz- und hydraulischen Abschaltsteuergeräte der importierten Regalsäulen-Kaltbiegeform-Produktionslinie unter Verwendung des AC-Servosteuerungsprinzips und strebt danach, den Zweck und die Anforderungen einer hohen Positionsgenauigkeitssteuerung in vielen kalten Fällen zu erreichen biegen Gelegenheiten. Ermutigen Sie Kollegen.

2. Das Funktionsprinzip der Kaltbiegeformlinie des Regals

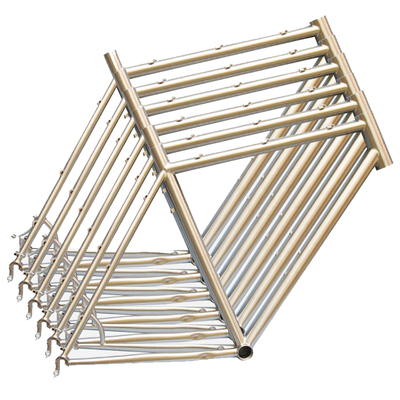

2.1 Der grundlegende Produktionsprozess und die Ausrüstungszusammensetzung der Regalkaltwalzlinie:

2.1.1 Der allgemeine Produktionsprozess von Regalkomponenten ist: Abwickeln, Nivellieren, Servovorschub, Stanzen, Formen, Walzen, Richten, Ablängen, Verpacken, Nachbesprühen usw.;

2.1.2 Die entsprechende Ausrüstung ist: Abhaspel, Richtmaschine, Servovorschubvorrichtung, Presse, Kaltbiegewalzwerk Richtkopf hydraulische Schneidvorrichtung und hydraulische Stationsballenpresse oder andere Zusatzausrüstung + elektrische Steuerung usw.

2.2 Das Grundprinzip des AC-Servosteuerungssystems der Regalkaltwalzlinie:

Wie in Abbildung 1 gezeigt.

2.3 Das System besteht aus fünf Teilen, nämlich Computer, Servoantriebs-Steuerungskarte, AC-Servogeschwindigkeits-Steuerungssystem, Sensorerkennung und -rückmeldung und zusätzliches Hauptaktionsausführungssystem. Das Hauptsteuerprogramm ist nur wenige hundert K, läuft unter dem DOS-Betriebssystem, der Hauptsteuer-Mikrocomputer ist über den Printport LP1 mit der Servoantriebs-Steuerkarte verbunden und sendet Positions- oder Geschwindigkeitsbefehle über die Datenleitung, adaptive Anpassung oder Einstellen der PID-Anpassungsparameter, siehe Nach der Abbildung, und führen Sie die Digital-Analog-Wandlung durch, geben Sie das ±10-V-Analogsignal über die entsprechende Steuerplatine aus und treiben Sie den Servomotor an, nachdem er durch den AC-Servoverstärker verstärkt wurde. Das Rückkopplungssystem für die halbgeschlossene oder geschlossene Positionsregelung wird durch den Motor erhöht Welle Ende. Der quantitative photoelektrische Encoder liefert Signale, um die Positionsrückmeldung des Positionsservosystems zu vervollständigen. Das Sensorelement im inkrementellen photoelektrischen Encoder mit Positionsrückkopplungsschleife überträgt die Verschiebungsänderungen der beweglichen Teile in Echtzeit in Form von A- und B-Phasendifferenzimpulsen an die Stelle. Das Zählen der Encoderimpulse wird in der Kontrollstation durchgeführt, um digitale Positionsinformationen zu erhalten. Nachdem der Hauptsteuerungs-Mikrocomputer die Abweichung zwischen der gegebenen Position und der tatsächlichen Position berechnet hat, wird die entsprechende PID-Steuerungsstrategie gemäß dem Abweichungsbereich übernommen und die digitale Steuerungsfunktion wird über die Digital-Analog-Wandlung in analog umgewandelt. Steuern Sie die Spannung und geben Sie sie an den Servoverstärker aus und stellen Sie schließlich die Motorbewegung ein, vervollständigen Sie den gewünschten Wert der wiederholten Feedback-Positionierungssteuerung und realisieren Sie den kleinen Fehler und die hochpräzise Positionspositionierung im Steuerungsprinzip; dann gibt das Hauptsteuerprogramm den Betrieb des Hilfshauptaktions-Ausführungssystems aus, um eine bestimmte mechanische Bremsaktion, Pressenstanzbewegung, hydraulische Stopp-Scherbewegung usw. abzuschließen.

2.4 Die Hauptmerkmale dieses Geräts: hohe einmalige Investitionskosten, große AC-Servoleistung hat gewisse Einschränkungen, aber die späteren Betriebskosten sind niedrig, insbesondere die hohe Ausbeute an Regalkomponenten, hohe Produktpräzision, breiter Anwendungsbereich und hoher Zusatz Ausgabewert .

3. Analyse und Funktionsprinzip der automatischen Zufuhr und der Stanzvorrichtung

3.1 Die automatische Beschickungsvorrichtung des Vorstanzprozesses der Kaltbiegeproduktionslinie der Regalsäule besteht aus einem oberen und unteren Paar von φ75 Führungsrollen. Die Hauptarbeitskraft kommt von einem AC-Servomotor, der auf der Reibung zwischen der Materialplatte und den oberen und unteren Führungsrollen beruht. Zwangszuführung, die Bandstahlverteillöcher der Regalsäule werden auf der Presse gestanzt. Das Hauptdesign ist in Abbildung 2 dargestellt. Dieses Gerät wurde ursprünglich als 3.7-kW-Servosteuerungssystem von Prouder, USA, entwickelt. Später wurde aufgrund der Entwicklung neuer Produkte die Arbeitsübertragungslast erhöht, und Gemäß dem in Abbildung 2 gezeigten Arbeitsprinzip wird die Positionssteuerung zwischen dem Leistungssteuerungsteil und der AC-Servosteuerung hauptsächlich durch das ±10-V-Analogsignal realisiert , beim AC-Servosystem gibt es keine Leistungsbegrenzung und es kann grundsätzlich ausgetauscht werden. Es ist der unterstützende AC-Servocontroller und AC-Servomotor des 5KW-Servoverstärkermodells MR-J2S-Serie der Mitsubishi Corporation und entsprechend den Produktionsgenauigkeitsanforderungen der entsprechenden Regalkomponenten und der Bestimmung der Servoregelgenauigkeit: ±0.1, dann Das Verhältnis des Umfangs der Messrolle zum Messgenauigkeitsbereich beträgt ungefähr: 1178. Es sollten Drehgeber über 1200PPR verwendet werden, und die Anforderungen an die Positionsgenauigkeitsregelung können in den späteren vier Anwendungsjahren gut erreicht werden.

3.2 Das Mitsubishi MR-J2-Servosystem zeichnet sich durch ein gutes Ansprechverhalten der Maschine, Stabilität bei niedrigen Geschwindigkeiten und eine optimale Zustandsanpassung einschließlich mechanischer Systeme aus. Der Geschwindigkeitsfrequenzgang liegt über 550 Hz, was sehr gut für Hochgeschwindigkeitspositionierungen geeignet ist. Für Geräte mit erhöhtem Lastträgheitsmoment und geringer Zähigkeit.

3.3 Die automatische Zuführvorrichtung besteht hauptsächlich aus der in Abbildung 3 gezeigten Struktur. (1) Die Lichtschranke 1# gibt hauptsächlich den Status des in den Arbeitsbereich der Presse eintretenden Stahlbands zurück, wie z. B.: überschüssiges Material, Materialmangel , etc.; ⑵Der Servomotor wird durch die Gang box Die Transportwalze überträgt die Förderkraft. Die GangKastenübersetzung i und die Motordrehzahl bestimmen die Vorschub- und Positioniergeschwindigkeit des Systems; (3) Der Drehgeber misst das Positionssignal, das von der oberen Führungsrolle durch die Bewegung mit dem Blattmaterial übertragen wird. ⑷Die mechanische Bremse realisiert die Positionierung Die hintere Position ist fixiert; ⑸Lichtschranke 2# realisiert die Übertragung des Positionssignals, das von der Arbeitssteuerung der Presse benötigt wird; ⑹die oberen und unteren Formen realisieren das Stanzen der Lochposition; die Stanztonnage-Anpassung der Presse erforderlich ist, die Anpassung der Genauigkeit der Werkzeugmaschine oder der Form usw.

3.4 Der spezifische Vorschubschrittwert jeder Matrize wird durch die PC-Einstellung der entsprechenden Zählimpulszahl oder den Längenumrechnungswertvergleich bestimmt und wird durch die passive Messrückmeldung des an der oberen Führungsrolle angeschlossenen Winkelcodierers koordiniert, um zu realisieren das Stempeln Einstellbarer, hochpräziser und akkumulierter fehlerfreier Schrittvorschub Stempeln des Plattenmaterials. Der akkumulierte Fehler wird durch den im Programm eingestellten Fehlerkompensationsalgorithmus oder die manuelle Korrektur behandelt, um den qualitativ hochwertigen Lochabstand der Regalsäule zu gewährleisten. Die Praxis hat sich als sehr praktisch erwiesen.

3.5 Die automatische Beschickungsvorrichtung im Gerätesystem überwindet die Mängel der manuellen Beschickung des Flachstahlbandes zur Voröffnung der Regalsäulen. Es zeichnet sich durch einfache Bedienung, zuverlässige Arbeit und hohe Regelgenauigkeit aus. Es kann die Arbeitsproduktivität erheblich verbessern. Mit einer Hochgeschwindigkeits- und Hochpräzisionspresse kann sie 70-mal erreichen. Die Arbeitsfrequenz kann in zwei Teile geteilt werden und der Arbeitsdruck kann über 2500KN erreichen, was ein unabhängiges Betriebssystem bilden kann.

4. Analyse und Funktionsprinzip des Regalschneidegeräts

4.1 Das grundlegende Kontrollprinzip ist das gleiche und teilt sich ein einheitliches System. Seine Eigenschaften sind: Das Zahlensignal der Lochposition an der Regalsäule wird von der Reflexions-Lichtschranke gemessen. Bei einer bestimmten Anzahl von Löchern wandelt das interne Hauptsteuerprogramm den Lochanzahl-Messmodus in den Längenmessmodus um und vervollständigt in ähnlicher Weise die Positionsrückmeldung und die Positionssteuerung des Positionsservosystems. Der Mikrocomputer der Hauptsteuerung berechnet die Abweichung zwischen der gegebenen Position und der tatsächlichen Position und passt sie rechtzeitig an. Der AC-Servomotor bewegt sich und beendet die Positionierung des gewünschten Wertes, die Hauptbewegung stoppt und führt die hydraulische Absperrvorrichtung zur Steuerung des Magneten Ventil um die Cut-Off-Arbeitssequenz zu erzeugen;

4.2 Der Hauptunterschied zwischen dem Steuerungsmodus der hydraulischen Abschaltung und dem Steuerungsmodus der fliegenden Schere: ①Die Steuerungsgenauigkeit der hydraulischen Abschaltung ist hoch und die höchste Steuerungsgenauigkeit beträgt: ± ca. 0.1 mm und kein kumulativer Fehler, dh hauptsächlich in den passiven inkrementellen photoelektrischen Encodern wider. Hohe Präzision und Anforderungen an die Steuersequenz, die einmalige Investition der Ausrüstung ist hoch; aber die Erstausbeute ist hoch, die Materialausnutzungsrate ist hoch, und die Steuerung der fliegenden Schere muss die Nachführ- und Rückstellvorrichtung erhöhen, und das Steuerungssystem ist relativ einfach; ②Im Steuerungsprinzip ist die hydraulische Anschlagschere absolute Regelgenauigkeit, es gibt keinen Geschwindigkeitsdifferenzfehler usw Unsicherheit des Geschwindigkeitsbetriebsgesetzes oder der Schwankung des Gerätewiderstands und der Arbeitsbelastung. Die Hauptbewegungsgeschwindigkeit der fliegenden Scherensteuerung ist relativ konstant, was der Einstellung und Anpassung der Betriebsparameter der unterstützenden Schweißgeräte zuträglich ist. Die Hauptbewegungskurve des hydraulischen Stopp-Scher-Steuerungsmodus ist komplizierter und hoch. Niedriggeschwindigkeits-Umwandlungs- und Bewegungsstopp-Zustände haben manchmal eine lange Kalibrierzeit; ④Die Produktionseffizienz variiert stark und die Produktionseffizienz der fliegenden Schere ist hoch und es ist einfach, die Produktionssteuerung durchzuführen; ⑤Die Anforderungen an die Gerätewartung und Betriebskontrolle sind sehr unterschiedlich. ⑥Der hydraulische Trennmodus ist förderlicher für die Lösung von Schnittfehlern wie Schnittverformung und Rückprall von kaltgeformten Profilen. Zusammenfassend ist es notwendig, angemessene Betriebsmodi der Gerätesteuerung entsprechend den Eigenschaften der kaltgeformten Produkte zu formulieren und auszuwählen, um den maximalen Nutzen zu erzielen.

5 Mehrere Hauptprobleme beim Design von Steuerungen

5.1 Regelgenauigkeit des Eingangssignals: Das Verhältnis des Umfangs der Messrolle zum Messgenauigkeitsbereich bestimmt letztendlich die Produktionsregelgenauigkeit des Produktes. Es sollte möglichst das Produkt mit größerem Verhältnis gewählt werden, sowie das geeignete Messrollenmaterial und der Kontakt zwischen Messrolle und Kaltformteil gewählt werden. Dämpfung und Elastizitätskoeffizient zur Erhöhung des Reibungskoeffizienten und des Anpressdrucks zur Vermeidung von Schlupffehlern beim Messvorgang.

5.2 Regelgenauigkeit des Ausgangssignals: Die Differenz im PID-Regelalgorithmus des Lagereglers bestimmt die Regelgenauigkeit und die Ergebnisse der PID-Regelung. Zum Beispiel hat das Lösungsverfahren ein Sprungantwortverfahren, und drei Aktionscharakteristiken werden gemäß den Steuercharakteristiken angenommen: 1), nur Es gibt eine proportionale Regelung; 2), PI-Steuerung; 3), PID-Steuerung; und Durchführen einer PID-Berechnung gemäß der Geschwindigkeitsform und der Berechnungsformel für die Messwertdifferenz, und Durchführen der Berechnung der positiven und negativen Aktion und der Steuerung unter den entsprechenden Genauigkeitsanforderungen.

5.3 Einstellung der PID-Systemparameter: Der Mikrocomputer der Hauptsteuerung sendet PID-Parameter an die Steuerkarte, um zu sehen, ob die gegebenen Parameter die Anforderungen des Steuersystems erfüllen. Dieser Prozess muss durch Parameter-Tuning realisiert werden. Die Hauptaufgabe des Parameter-Tunings besteht darin, K, A, B und die Abtastperiode Timer zu bestimmen. Der Proportionalbeiwert K erhöht sich, so dass das Servoantriebssystem sensibel ist und schneller reagiert. Wenn sie jedoch zu groß ist, führt dies zu Schwingungen und die Einstellzeit wird länger; der Integralkoeffizient A wird erhöht. Er kann den stationären Fehler des Systems beseitigen, aber die Stabilität wird verringert; die Differentialsteuerung B kann die dynamischen Eigenschaften verbessern, das Überschwingen reduzieren und die Einstellzeit Timer verkürzen. Der spezifische Abstimmungsprozess muss den Regelalgorithmus und die Parameterabstimmungsmethode des PID-Geräts des digitalen Positionsregelkreises verbessern, um die Vor-Ort-Anpassungsparameter und die tatsächlichen Vor-Ort-Anpassungseinstellungen zu formulieren und sie getrennt nach verschiedenen Produkten oder Lasten einzustellen Bedingungen, andernfalls wird der Positionsregelprozess leicht gebildet. Oszillationsphänomen. Wie im offenen Anpassungsset im Auslegungsprogramm dargestellt.

5.4 Die mechanische Genauigkeit des Systems wird innerhalb eines bestimmten Fehlerbereichs geregelt und die elektrische Regelgenauigkeit kann verbessert werden. In Kombination mit dem leistungsstarken AC-Servoantriebssystem kann es in vielen Fällen die Anforderungen einer hochpräzisen Positionsregelung erfüllen und auch die Effizienz der Positionspositionierung verbessern. Und Präzision.

5.5 Das Hauptprogramm ist ein AC-Servosteuerungssystem basierend auf der PC-Entwicklungsplattform. Die Hauptfunktionen sind: Mensch-Maschine-Dialog zur Anpassung von Produktproduktionsdaten, Geräteparametereinstellungen und PID-Parametereinstellungen usw.; um die Datenübertragung und -verarbeitung zwischen PC und Modulen zu realisieren und den PID-Regelalgorithmus der Positionsschleife zu realisieren und die Bewegung des Servomotors zu steuern, die Aktion verschiedener zugehöriger Geräte zu realisieren usw. Andere wie: die Einstellung und Anpassung des Stanzschrittabstands, die die entsprechende Einstellung jeder Ausgangsimpulszahl unter einem bestimmten Längenwert, die Steuergenauigkeit der Presse, die Servovorschubgenauigkeit und die Einstellung und Einstellung des Servovorschublängenwertes sind alle offen.

5.6 Das Hauptprogrammdesign berücksichtigt die Fehlerwarnprogrammsegmente einiger Ausrüstungen, was die Betriebsfähigkeit der Ausrüstung und die Kontrolle der Produktproduktionsqualität erheblich verbessert und auch die Zeit für die Prüfung von Ausrüstungsfehlern bis zu einem gewissen Grad verkürzt.

6 abgeschlossen

6.1 Die praktische Anwendung zeigt, dass die Auswahl eines angemessenen AC-Servosystems die Anforderungen des Steuersystems mit schneller Reaktionsgeschwindigkeit, hoher Geschwindigkeitsgenauigkeit und hoher Robustheit erfüllen kann. Die tatsächliche Positionssteuerungsgenauigkeit der Anwendung beträgt bis zu etwa 0.1 mm und kann kumulative Fehler vermeiden. Dieses Steuerungssystem kann bei der Herstellung von hochpräzisen Öffnungsreihen von kaltgeformten Stahlprodukten verwendet werden, insbesondere bei regalsäulenähnlichen Produkten, dh einer kaltgeformten Produktionslinie für kaltgeformte Stahlvertikale und vorgestanzte Löcher mit hochpräzise Lochpositionen an den Seiten.

6.2 Das AC-Servosystem, das auf die Produktionslinie für die Kaltwalzprofilierung von Regalen angewendet wird, kann in der Tat eine hohe Positionssteuerungsgenauigkeit erreichen; und der Vorstanzmodus und der hydraulische Stoppschermodus können unabhängig voneinander verwendet werden, wie z. B. der Regalträgerproduktionsprozess, es gibt keinen Vorstanzmodus usw.

Link zu diesem Artikel: Die Anwendung des AC-Servosystems in der Kaltwalzanlage für Regale

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

Die PTJ CNC-Werkstatt produziert Teile mit hervorragenden mechanischen Eigenschaften, Genauigkeit und Wiederholbarkeit aus Metall und Kunststoff. 5-Achs-CNC-Fräsen verfügbar.Bearbeitung von Hochtemperaturlegierungen Bereich inclouding Inconel-Bearbeitung,Monel Bearbeitung,Geek Ascology Bearbeitung,Karpfen 49 Bearbeitung,Hastelloy-Bearbeitung,Nitronic-60 Bearbeitung,Hymu 80 Bearbeitung,Werkzeugstahlbearbeitung,usw.,. Ideal für Luft- und Raumfahrtanwendungen.CNC-Bearbeitung produziert Teile mit hervorragenden mechanischen Eigenschaften, Genauigkeit und Wiederholgenauigkeit aus Metall und Kunststoff. 3-Achsen- und 5-Achsen-CNC-Fräsen verfügbar. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen zu erbringen, damit Sie Ihr Ziel erreichen. Willkommen bei Kontakt ( sales@pintejin.com ) direkt für Ihr neues Projekt.

Die PTJ CNC-Werkstatt produziert Teile mit hervorragenden mechanischen Eigenschaften, Genauigkeit und Wiederholbarkeit aus Metall und Kunststoff. 5-Achs-CNC-Fräsen verfügbar.Bearbeitung von Hochtemperaturlegierungen Bereich inclouding Inconel-Bearbeitung,Monel Bearbeitung,Geek Ascology Bearbeitung,Karpfen 49 Bearbeitung,Hastelloy-Bearbeitung,Nitronic-60 Bearbeitung,Hymu 80 Bearbeitung,Werkzeugstahlbearbeitung,usw.,. Ideal für Luft- und Raumfahrtanwendungen.CNC-Bearbeitung produziert Teile mit hervorragenden mechanischen Eigenschaften, Genauigkeit und Wiederholgenauigkeit aus Metall und Kunststoff. 3-Achsen- und 5-Achsen-CNC-Fräsen verfügbar. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen zu erbringen, damit Sie Ihr Ziel erreichen. Willkommen bei Kontakt ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material