Konstruktion geometrischer Fehlererkennungs- und Modellierungsmethoden für CNC-Werkzeugmaschinen basierend auf dem Ballbar-Arbeitsprinzip

Mit Blick auf die Probleme der geometrischen Fehlererkennung und Modellierung von CNC-Werkzeugmaschinen des bestehenden Laserinterferometers, des komplexen Betriebsprozesses und der geringen Modellierungseffizienz wird ein neues Kugelstab-basiertes geometrisches Fehlererkennungs- und Modellierungsverfahren von CNC-Werkzeugmaschinen vorgeschlagen. Unter Verwendung des Drei-Ebenen-Bogenflugbahn-Messverfahrens und der Kugelstange zur Messung des Fehlers wurde das Identifikationsmodell zwischen der Kugelstangenablesung und den entsprechenden geometrischen Fehlern in jeder Ebene der Werkzeugmaschine erstellt, die geometrische Fehlererkennung wurde realisiert und der umfassende Fehler Vorhersage der Werkzeugmaschine wurde erstellt. Modell. Gleichzeitig wird mit einem Laserinterferometer ein Vergleichsversuchsgerät aufgebaut, um den tatsächlichen geometrischen Fehler der Werkzeugmaschine zu messen. Die von der Kugelstange identifizierten geometrischen Fehlerdaten und die von dem Laserinterferometer gemessenen Fehler werden jeweils zum Vergleich und zur Überprüfung in das umfassende Fehlervorhersagemodell der Werkzeugmaschine eingesetzt. Aus den Vergleichsergebnissen ist ersichtlich, dass die Differenz des durch die beiden Verfahren erstellten umfassenden Fehlermodells der Werkzeugmaschine 3.0 μm beträgt, was die Anforderungen der Werkzeugmaschinenfehlerkompensation erfüllen kann.

Mit Blick auf die Probleme der geometrischen Fehlererkennung und Modellierung von CNC-Werkzeugmaschinen des bestehenden Laserinterferometers, des komplexen Betriebsprozesses und der geringen Modellierungseffizienz wird ein neues Kugelstab-basiertes geometrisches Fehlererkennungs- und Modellierungsverfahren von CNC-Werkzeugmaschinen vorgeschlagen. Unter Verwendung des Drei-Ebenen-Bogenflugbahn-Messverfahrens und der Kugelstange zur Messung des Fehlers wurde das Identifikationsmodell zwischen der Kugelstangenablesung und den entsprechenden geometrischen Fehlern in jeder Ebene der Werkzeugmaschine erstellt, die geometrische Fehlererkennung wurde realisiert und der umfassende Fehler Vorhersage der Werkzeugmaschine wurde erstellt. Modell. Gleichzeitig wird mit einem Laserinterferometer ein Vergleichsversuchsgerät aufgebaut, um den tatsächlichen geometrischen Fehler der Werkzeugmaschine zu messen. Die von der Kugelstange identifizierten geometrischen Fehlerdaten und die von dem Laserinterferometer gemessenen Fehler werden jeweils zum Vergleich und zur Überprüfung in das umfassende Fehlervorhersagemodell der Werkzeugmaschine eingesetzt. Aus den Vergleichsergebnissen ist ersichtlich, dass die Differenz des durch die beiden Verfahren erstellten umfassenden Fehlermodells der Werkzeugmaschine 3.0 μm beträgt, was die Anforderungen der Werkzeugmaschinenfehlerkompensation erfüllen kann.

Das maschineninterne Messsystem einer CNC-Werkzeugmaschine besteht aus dem Werkzeugmaschinenkörper und einem Triggermesstaster. Die Sonde erzeugt ein Triggersignal und triggert die dreidimensionale Koordinatenlesevorrichtung der Werkzeugmaschine, um Messungen durchzuführen, um die dreidimensionale Koordinatenmessung des gemessenen Punkts zu realisieren. Wenn die Genauigkeit des Messsystems nicht verbessert wird, erfolgt die Messung direkt durch die Kombination aus Werkzeugmaschine und Messtaster, was nicht der Anforderung entspricht, dass die Genauigkeit des Messsystems dreimal höher sein muss als die Genauigkeit von das gemessene Teil. Daher muss das Fehlertrennungsverfahren verwendet werden, um die geometrischen Fehler der Werkzeugmaschine zu messen. Etablierung eines hochpräzisen umfassenden Fehlervorhersagemodells zur Kompensation von Messfehlern [1]. Gegenwärtig verwenden die Methoden der geometrischen Fehlererkennung von CNC-Werkzeugmaschinen hauptsächlich Zweifrequenz-Laserinterferometer, Kugelstäbe, Plangitter und andere Geräte [2].

Die optische Linsengruppe muss bei jedem vom Laserinterferometer gemessenen Fehler ersetzt werden, und der optische Weg ist nicht einfach einzustellen, der Wirkungsgrad ist gering und die optischen Komponenten sind teuer [3]. Die Kugelstange kann 21 geometrische Fehler einschließlich des Wankwinkelfehlers [4-5] durch Messen der herkömmlichen dreiebenen Bogenflugbahn trennen und identifizieren, aber es gibt ein Problem der Identifizierungsgenauigkeit.

In den letzten Jahren haben Wissenschaftler im In- und Ausland viele Methoden zur Identifizierung von räumlichen Fehlern basierend auf Kugelstangen vorgeschlagen, hauptsächlich für die Fehlererkennung von Werkzeugmaschinendrehachsen [6-9], aber der Forschung zur Fehlererkennung von Linearachsen fehlt ein vollständiger experimenteller Ergebnisvergleich und Verifizierung [10]. Für die umfassende Fehlermodellierung von Werkzeugmaschinen verwenden die meisten von ihnen Laserinterferometer, um jeden einzelnen Fehler zu messen, und verwenden dann die Differentialmethode, die Mehrkörpersystemtheorie und andere Methoden, um ein umfassendes Fehlervorhersagemodell zu erstellen [11-13], verwenden jedoch Ballbar zur Messung und Identifizierung des geometrischen Fehlers Es gibt wenige Studien zur Etablierung einer umfassenden Fehlermodellierung von Werkzeugmaschinen [14].

Um die Genauigkeit der geometrischen Fehlererkennung der ballbar-basierten Werkzeugmaschine und die umfassende Fehlermodellierungsgenauigkeit zu verbessern, verwendet dieses Papier die Drei-Ebenen-Bogen-Trajektorienmethode der Ballbar, um die Beziehung zwischen den Messwerten der Ballbar und den geometrischen Fehlern in jeder Ebene von . herzustellen die CNC-Werkzeugmaschine. Modellieren, identifizieren Sie verschiedene geometrische Fehlerwerte und verwenden Sie dann die Identifikationsdaten, um ein umfassendes Fehlervorhersagemodell für eine Werkzeugmaschine zu erstellen, und führen Sie vergleichende Verifikationsexperimente durch.

1. Methode zur Identifizierung geometrischer Fehler für CNC-Werkzeugmaschinen mit Kugelstange

1.1 Quellen geometrischer Fehler von CNC-Werkzeugmaschinen

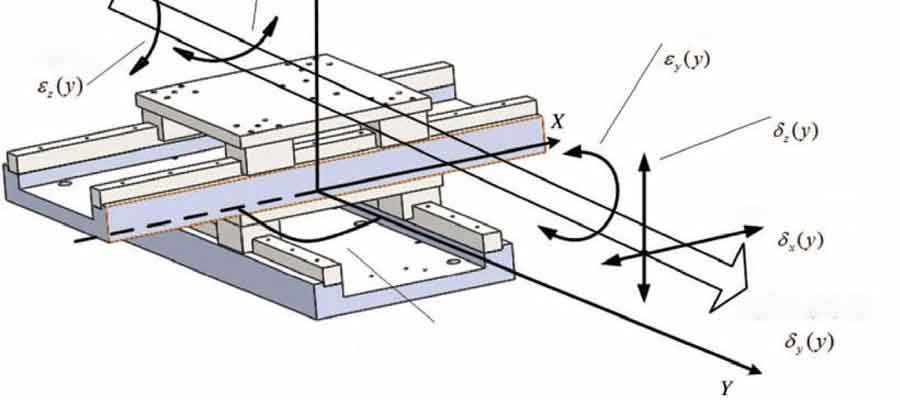

Dieser Artikel nimmt das vertikale Bearbeitungszentrum XYTZ als Forschungsobjekt. Wie in Abbildung 1 gezeigt, treten bei der Bewegung der Werkzeugmaschinenteile einer dreiachsigen CNC-Werkzeugmaschine entlang der Y-Achse insgesamt 6 Geometriefehler auf, und insgesamt werden 18 positionsbezogene Geometriefehler von den drei Achsen erzeugt . Es gibt insgesamt 21 geometrische Fehler für die 3 Vertikalitätsfehler zwischen den oberen 3 vertikalen Achsen.

1.2, das Funktionsprinzip der Ballbar

In dieser Arbeit werden das Drei-Ebenen-Bogenflugbahn-Messverfahren und die Kugelstange verwendet, um den Fehler zu messen [15]. Die schematische Darstellung des Messprinzips der Kugelstange ist in der Abbildung dargestellt. Die Mittelpunktskoordinaten der an der Montagebasis des Arbeitstisches adsorbierten Präzisionskugel sind O (0, 0, 0) und die Mittelpunktskoordinaten der an der Spindelmontagebasisstange adsorbierten Präzisionskugel sind P (x, y, z). , wenn die Werkbank theoretisch steht Während der Kreisinterpolation werden die Mittelpunktskoordinaten der an der Spindel adsorbierten Präzisionskugel aufgrund des geometrischen Fehlers der Werkzeugmaschine zu P′ (x′, y′, z′). Seien Δx, Δy und Δz die Differenz zwischen Punkt P bzw. Punkt P′. Die Komponente des Zeitfehlers in X-, Y- und Z-Richtung.

Aufgrund des geometrischen Fehlers kann die tatsächliche Länge der Kugelstange ausgedrückt werden als

(R+Δr)2=(x+Δx)2+(y+Δy)2+(z+Δz)2(1)

In der Formel: Δx, Δy, Δz liegen alle im Mikrometerbereich, ohne den quadratischen Term kann die tatsächliche Längenänderung des Kugelstabs wie folgt berechnet werden

r=1r (Δx×x+Δy×y+Δz×z) (2)

In der Formel: Δr ist die Ablesung des Ballbars, also die Längenänderung des Schlägers. Diese Formel ist die theoretische Grundlage für die Kugelstange zur Messung der geometrischen Fehler von CNC-Werkzeugmaschinen, aus der sich das Fehlertrennungsmodell von CNC-Werkzeugmaschinen ableiten lässt.

Das Drei-Ebenen-Arc-Trajektorien-Messverfahren wird auf den drei orthogonalen Ebenen der CNC-Werkzeugmaschine durchgeführt. Wenn die Kugelstange die XY-Ebene erkennt, stoppt die Werkzeugmaschinenspindel, sich in Z-Richtung zu bewegen. Installieren Sie die Kugelstange horizontal. Die Kugelstange nimmt den Mittelpunkt der auf der tischseitigen Stütze gelagerten Präzisionskugel als Drehpunkt und beendet den Bogeninterpolationsvorschub mit einem Radius von r gemäß dem CNC-Befehl im Uhrzeigersinn und gegen den Uhrzeigersinn, jeweils einmal. beim Erkennen auf der YZ-Ebene und ZX-Ebene stoppen die X- und Y-Richtungen der Spindel. Unter diesen wird die 360° (Überlauf 45°) Bogenmessung in der XY-Ebene und die 220° (Überlauf 2°) Bogenmessung in der ZX-Ebene bzw. YZ-Ebene durchgeführt [16]. Zu diesem Zeitpunkt ist die Änderung der Schlägerlänge Δr der umfassende Fehler in der Ebene, und ersetzen Sie dann die Erkennungsdaten der Ballbar in das Identifikationsmodell zwischen der Ballbar-Messung, die durch das geometrische Fehlererkennungsverfahren ermittelt wurde, und den entsprechenden geometrischen Fehlern in jeder Ebene der Werkzeugmaschine, um eine geometrische Fehlererkennung zu erreichen.

1.3. Geometrische Fehlererkennungsmethode

Die 4×4 homogene Koordinatentransformationsmatrix HTM (Homogeneous Transformation Matrix) dient zur Identifizierung der geometrischen Fehlerkomponenten von CNC-Werkzeugmaschinen.

Das HTM der Y-Achse kann geschrieben werden als

Trans(y)=1000010ym00100001(3)

Ohne Terme höherer Ordnung kann der HTM des geometrischen Fehlers der Y-Achse geschrieben werden als

E(y)=1-εz(y)εy(y)δx(y)εz(y)1-εx(y)δy(y)-εy(y)εx(y)1δz(y)0001(4)

Nach den Formeln (3) und (4) erhält man die HTM des Koordinatensystems des Maschinenbetts von der R- zur Y-Achse inklusive der geometrischen Fehler

RTT=Trans(y)×E(y)=1-εz(y)εy(y)δx(y)εz(y)1-εx(y)δy(y)+ym-εy(y)εx(y ) 1δz(y)0001(5)

Mit der gleichen Methode können Sie Y-Achse und X-Achse, X-Achse und Werkstück W, Z-Achse RZT, Spindel S und Z-Achse, HTM zwischen Werkzeug T und Spindel S festlegen, ähnlich ist Werkzeug T relativ zu das Maschinenbett Die HTM von R können wie folgt ausgedrückt werden und werden verwendet, um das gesamte Kinematikmodell der Werkzeugmaschine zu erstellen.

RwT=RYT·YXT·XwT·TW(6)

RTT=RZT·ZST·STT·Tt(7)

Wobei: der Positionskoordinatenvektor des theoretischen Bearbeitungspunktes des Werkstücks TW im Werkstückkoordinatensystem und Tt der Positionskoordinatenvektor der Werkzeugspitze der Werkzeugmaschine im Werkzeugkoordinatensystem T ist.

Gemäß den Gleichungen (6) und (7) ist die Differenz zwischen diesen beiden Matrizen die relative Verschiebungsfehlermatrix zwischen dem Werkstück und der Werkzeugspitze, dh die geometrische Fehlermatrix der Werkzeugmaschine ist in Gleichung (8) gezeigt.

WTT=RTT-RWT(8)

Bei seiner Lösung werden der quadratische Fehlerterm und die Terme höherer Ordnung verworfen, um ein vereinfachtes geometrisches Fehlermodell der CNC-Werkzeugmaschine zu erhalten, die sich entlang der X-, Y- und Z-Koordinatenachsen bewegt, die jeweils in Gleichung (2 ) und dann eine Reihe von Vereinfachungen Durch Berechnung erhält man eine Gleichung mit 12 Koeffizienten. Wie in Gleichung (9) gezeigt, beziehen sich diese Koeffizienten auf die Abweichung Δr der Kugelstangenlänge.

Δr=1rxdxz(zr)2-z·γx, z+2d·dxz(zr2)-Xw+YW2dyx(xr2)+2dxy(yr2)-ZW2dzx(xr2)+eyy(yr)-x-dxx(xr)- dxy(yr)2+ydyz(zr)2-z·γy, z-2d·dyz(zr2)-XW2dxy(yr2)+2dyx(xr2)-YW+ZWexx(xr)+2dzy(yr2)-2x·dxy (Yr2)-dyx(xr)2+x·γx,yy-dyy(yr)+zz+dzz(zr)+d+XWeyy(yr)+2dzx(xr2)-YW2dzy(yr2)+exx(xr)- ZW+x·eyy(yr)-dzx(xr)2-dzy(yr)2(9)

Wobei: dxx, dyy, dzz, dyx, dzx, dzy, dxy, dxz, dyz, exx, eyy, ezz unbekannte Zahlen sind; γx, z, γy, z, γx, y sind drei Vertikalitätsfehler, die vom Schläger bestimmt werden Das Instrument misst; x, y, z, Δr der theoretische Koordinatenwert bzw. der radiale Fehlerwert jedes Messpunktes sind; r ist der Messradius. Nur diese Koeffizienten werden benötigt, um verschiedene geometrische Fehlerwerte an verschiedenen Positionen zu berechnen.

2. Umfassendes Fehlervorhersagemodell von CNC-Werkzeugmaschinen

Das nach dem Prinzip der homogenen Koordinatentransformation erstellte umfassende Fehlermodell [17] unter Berücksichtigung, dass der dreiachsige Wankwinkelfehlerwert sehr klein ist und einen geringen Einfluss auf den Gesamtfehler des CNC-Werkzeugmaschinen-Maschinenmesssystems hat, daher wird der Einfluss des Wankwinkelfehlers ignoriert. Dann kann das Modell vereinfacht werden als

Δx=-δx(x)-δx(y)+δx(z)-yεz(x)-zεy(x)-zγx, z+yγx, yΔy=-δy(x)-δy(y)+δy(z). )+zεx(y)-zγy, zΔz=-δz(x)-δz(y)+δz(z)(10)

Dabei sind: δx(x) der Positionierungsfehler der X-Achse, δy(x), δz(x) die Geradheitsfehler der Y- und Z-Richtung bei Bewegung der X-Achse, εz(x), εy(x) sind die X-Achse bzw. Der Gierwinkel- und Nickwinkelfehler; γx, y, γy, z, γx, z sind die Rechtwinkligkeitsfehler zwischen der X-Achse und der Y-Achse, zwischen der Y-Achse und der Z-Achse bzw. zwischen der X-Achse und der Z-Achse .

Aufbau eines umfassenden Fehlervorhersagemodells für CNC-Werkzeugmaschinen nach Formel (10)

E(x,y,z)=Δx2+Δy2+Δz2(11)

3. Vergleichendes Verifizierungsexperiment

Unter Verwendung des vertikalen Dreiachsen-Bearbeitungszentrums Shenyang Machine Tool VMC850E als Datenerfassungsobjekt wurden die QW20-Kugelstange und das Laserinterferometer XL-80 von Renishaw verwendet, um dieselbe Werkzeugmaschine zu messen. Die dreiachsigen XYZ-Hübe der Werkzeugmaschine betragen 800 mm, 500 mm bzw. 540 mm. Die im Experiment verwendeten Kugelstab- und Laserinterferometer haben Auflösungen von 0.1 µm bzw. 1 nm. Der Aufbau des Versuchsgerätes ist in der Abbildung dargestellt.

3.1. Versuchsplangestaltung

Die Auflösung der QW20-Kugelstange beträgt 0.1 μm und die Länge der Stange beträgt 100 mm, dh der Messraum beträgt 200 mm × 200 mm × 200 mm. Die Drei-Ebenen-Bogenflugbahnmethode der Kugelstange wird verwendet, um die Werkzeugmaschine in der XY-Ebene, YZ-Ebene und ZX-Ebene zu messen. Der kombinierte geometrische Fehler. Installieren Sie die QW20-Kugelstange auf dem Arbeitstisch und messen Sie im Leerlauf der Werkzeugmaschine, so dass die Spindel der Werkzeugmaschine Interpolationsbewegungen mit einem Radius von 100 mm in jeder Ebene mit einer Geschwindigkeit von 480 mm/min im Uhrzeigersinn und . ausführt gegen den Uhrzeigersinn. Je 1 Mal, insgesamt 3 Messungen für jede Ebene, und der Durchschnittswert wird als Endwert verwendet, der von der Kugelstange erfasst wird, um zufällige Fehler zu reduzieren.

Nehmen Sie jeden einzelnen geometrischen Fehler der Werkzeugmaschine als Beispiel für die Modellüberprüfung. Das Laserinterferometer wird verwendet, um jeden einzelnen Fehler an derselben Detektionsposition des Ballbars zu erkennen. Die Daten werden einmal im Abstand von 5 mm erfasst und jeder Messpunkt wird dreimal in eine Richtung gemessen. Abbildung 4(b) zeigt das Vor-Ort-Inspektionsdiagramm des Laserinterferometers.

3.2. Geometrische Fehleridentifikation und Modellierungseffekt-Verifizierung

Um die Richtigkeit der oben genannten Ergebnisse der geometrischen Fehleridentifizierung zu überprüfen, wird der tatsächliche geometrische Fehler der Werkzeugmaschine anhand des X-Achsen-Positionierungsfehlers der Werkzeugmaschine und des X-Achsen-Geradheitsfehlers in Z-Richtung als Beispiel gemessen die von der Kugelstange und dem Laserinterferometer identifizierten geometrischen Fehlerdaten Zum Vergleich stellen die beiden Kurven in der Abbildung den Fehlerwert dar, der durch das Identifizierungsergebnis dieser Methode berechnet wurde, und die beiden Sätze diskreter Punkte repräsentieren den Durchschnittswert der Laserinterferometermessung Wert. Das Laserinterferometer misst den geometrischen Fehler jeder Linearachsen-Kugelumlaufspindel und die Messgenauigkeit ist hoch. Aufgrund der Defekte der Werkzeugmaschine ist der vom Laserinterferometer gemessene X-Positionierungsfehler nicht kontinuierlich, und es gibt große Sprünge und Stürze, während die Kugelstange erkennt Die Methode kann die Defekte der Werkzeugmaschine selbst nicht vorhersagen und zeigt a glatte Kurve. Daher schwanken die mit dem Laserinterferometer in der Figur erhaltenen Ergebnisse stärker als die mit dem Kugelstab-Identifizierungsverfahren erhaltenen Ergebnisse.

Der von der Kugelstange identifizierte geometrische Fehlerwert ist im Wesentlichen der gleiche wie der entsprechende geometrische Fehlerwert, der vom Laserinterferometer erfasst wird. Abgesehen vom groben Fehler liegt die Abweichung zwischen den beiden unter 2.7 μm und die durchschnittliche Abweichung beträgt nur 1.5 μm. Damit wird die Richtigkeit der geometrischen Fehlererkennung der CNC-Werkzeugmaschine überprüft.

Um den Effekt der geometrischen Fehlererkennung der CNC-Werkzeugmaschine weiter zu verifizieren, wurden die von der Kugelstange identifizierten geometrischen Fehlerdaten und der vom Laserinterferometer gemessene Fehler zum Vergleich und zur Überprüfung in das umfassende Fehlervorhersagemodell der Werkzeugmaschine eingesetzt . Einsetzen der beiden Daten in Gleichung (11) jeweils, um den umfassenden Fehlervorhersagewert E (x, y, z) der jeweiligen CNC-Werkzeugmaschinen zu erhalten. Zur Vereinfachung der Beobachtung nehmen Sie die Raumkoordinaten des Punktes auf der Diagonale des Messraumbereichs von 200 mm × 200 mm × 200 mm (X, y, z) Vorhersagedaten, wobei x=y=z=i, 0≤i≤ 200, und schließen Sie gleichzeitig den Teil der Daten mit Ausnahme des groben Fehlers, der durch die Defekte der Werkzeugmaschine auf der Diagonalen verursacht wird, und des Vorhersagefehlers aus. Der Vergleich der Ergebnisse ist in Abbildung 6 dargestellt.

Der Änderungstrend der beiden Vorhersageergebnisse ist im Wesentlichen gleich, die Abweichung zwischen beiden liegt unter 3.0 μm und die durchschnittliche Abweichung beträgt nur 1.5 μm, was die Richtigkeit der geometrischen Fehlererkennung und Modellierungsmethode der CNC-Werkzeugmaschine bestätigt.

4 Fazit

- (1) Damit die Werkzeugmaschine mit numerischer Steuerung die homogene Koordinatentransformationsmatrix verwendet, um das positionsbezogene geometrische Fehlermodell zu analysieren, wird die Identifizierungsgleichung zwischen dem zu identifizierenden Fehlerkoeffizienten und dem von der Kugelstange gemessenen radialen Fehlerwert aufgestellt. Die geometrische Fehlererkennung und Modellierung von CNC-Werkzeugmaschinen auf Basis von Kugelstangen wird durchgeführt.

- (2) Die von der Kugelstange identifizierten geometrischen Fehler werden in das erstellte umfassende Fehlervorhersagemodell eingesetzt und mit den Ergebnissen der umfassenden Fehlermodellierung des Laserinterferometers verglichen. Die Ergebnisse zeigen, dass die geometrische Fehlererkennungs- und Modellierungsmethode der CNC-Werkzeugmaschine eine hohe Genauigkeit aufweist, der maximale Erkennungsfehler 3.0 μm beträgt und die Kosten niedrig, zeitaufwändig und einfach zu bedienen sind.

Link zu diesem Artikel: Konstruktion geometrischer Fehlererkennungs- und Modellierungsmethoden für CNC-Werkzeugmaschinen basierend auf dem Ballbar-Arbeitsprinzip

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

PTJ® bietet eine vollständige Palette von Custom Precision CNC-Bearbeitung China Dienstleistungen.ISO 9001:2015 & AS-9100 zertifiziert. 3, 4 und 5-Achsen schnelle Präzision CNC-Bearbeitung Dienstleistungen wie Fräsen, Blech nach Kundenspezifikation,Bearbeitung von Metall- und Kunststoffteilen mit einer Toleranz von +/-0.005 mm.Sekundäre Dienstleistungen umfassen CNC- und konventionelles Schleifen, Laser schneiden,Bohren,Druckguss,Blech und Stempeln.Bereitstellung von Prototypen, vollständigen Produktionsläufen, technischem Support und vollständiger Inspektion. Dient den Automobilindustrie, Luft-und Raumfahrt, Form & Befestigung, LED-Beleuchtung,sowie medizinische,Fahrrad und Verbraucher Elektronik Branchen. Pünktliche Lieferung.Erzählen Sie uns ein wenig über das Budget Ihres Projekts und die voraussichtliche Lieferzeit. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, damit Sie Ihr Ziel erreichen können. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

PTJ® bietet eine vollständige Palette von Custom Precision CNC-Bearbeitung China Dienstleistungen.ISO 9001:2015 & AS-9100 zertifiziert. 3, 4 und 5-Achsen schnelle Präzision CNC-Bearbeitung Dienstleistungen wie Fräsen, Blech nach Kundenspezifikation,Bearbeitung von Metall- und Kunststoffteilen mit einer Toleranz von +/-0.005 mm.Sekundäre Dienstleistungen umfassen CNC- und konventionelles Schleifen, Laser schneiden,Bohren,Druckguss,Blech und Stempeln.Bereitstellung von Prototypen, vollständigen Produktionsläufen, technischem Support und vollständiger Inspektion. Dient den Automobilindustrie, Luft-und Raumfahrt, Form & Befestigung, LED-Beleuchtung,sowie medizinische,Fahrrad und Verbraucher Elektronik Branchen. Pünktliche Lieferung.Erzählen Sie uns ein wenig über das Budget Ihres Projekts und die voraussichtliche Lieferzeit. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, damit Sie Ihr Ziel erreichen können. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material