Fallstudien zum CNC-Drehen von Niedrigtemperatur-Ammoniakpumpen aus Edelstahl mit schlanker Welle

Das Drehen der Edelstahlschlanke Welle der Niedertemperatur-Ammoniak-Pumpe verwendet die horizontale Drehmaschine CY6140-B, um das Drehen des schlanken Edelstahls abzuschließen Welle der Ammoniakpumpe im Inkohlungsbereich des Hüttenwerks, die den Anforderungen des Kunden entspricht und den Normalbetrieb der Anlage sicherstellt.

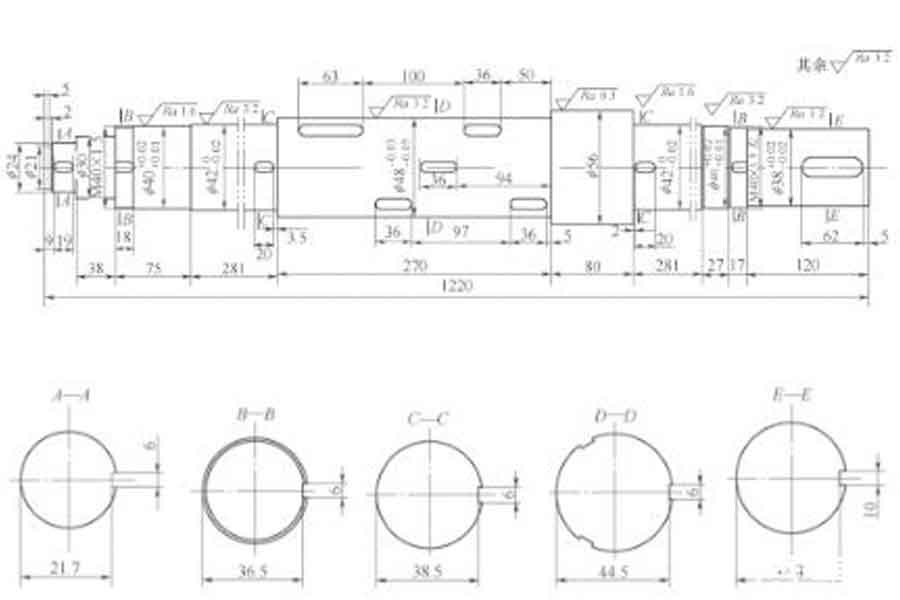

Der Bearbeitungsbereich der Abteilung Maschinenbau der Bauabteilung übernimmt hauptsächlich die Aufgabe der Bearbeitung von Teilen für das Hauptwerk der Panzhihua Iron and Steel Vanadium Company. Die bearbeiteten Teile sind relativ sporadisch, komplex und abwechslungsreich. In der Regel werden sie nicht in Massen produziert und verarbeitet. Es gibt alle Arten von bearbeiteten Teilen. Die Pumpenwelle der Ammoniakpumpe im kohlechemischen Bereich des Eisenwerks ist eine davon. Aufgrund der korrosiven Natur von Ammoniak wird Edelstahl 316L für die Pumpenwelle mit einer Länge von 1 220 mm gewählt, um deren Lebensdauer zu verlängern. Wenn das Verhältnis von Länge zu Durchmesser L/D > 25 ist, wird die Welle allgemein als schlanke Welle bezeichnet. Da der Zerspanungsprozess auf einer Horizontaldrehmaschine durchgeführt wird, muss man sich genau überlegen, ob die Horizontaldrehmaschine die Bearbeitungsgenauigkeit erreichen kann, ob Koaxialität und Rundlauf der bearbeiteten Edelstahl-Schlankwelle die Anforderungen erfüllen und ob die Laufzeit im Pumpenkörper kann die Produktionsüberholungsfrist erfüllen.

1. Schwierigkeitsanalyse des Drehprozesses für schlanke Wellen aus Edelstahl

- 1) Wenn sich die schlanke Welle (siehe Abbildung 1) auf einer Drehmaschine dreht, kann sie sich unter der Wirkung von Zentrifugalkraft und Schwerkraft leicht verbiegen und vibrieren und hat eine geringe Steifigkeit.

- 2) Das Werkstück wird unter der Einwirkung der Schnittkraft gebogen und verformt. Eine unsachgemäße Verwendung des Werkzeughalters führt zu Problemen wie Konus, Raute, Trommelform, Polygon und Noppenform, die die Genauigkeitsanforderungen des Werkstücks nicht erfüllen.

- 3) Beim Schneidprozess erzeugt Wärme auch Verformungen, insbesondere Edelstahlmaterialien haben eine schlechte Wärmeleitfähigkeit, eine hohe Plastizität und eine hohe Zähigkeit. Die entsprechende Schnittkraft und Schnittwärme sind ebenfalls groß, was eine weitere Bearbeitungsschwierigkeit darstellt.

- 4) Aufgrund der geringen Wärmeleitfähigkeit von Edelstahl ist das Drehwerkzeug leicht zu verschleißen und die Haftung ist stark. Beim Drehen neigen Späne dazu, sich an der Werkzeugspitze anzusammeln, und es ist nicht einfach, eine gute Oberflächenrauheit des Werkstücks zu erzielen, daher sollte der Auswahl der Werkzeuge volle Aufmerksamkeit geschenkt werden.

2. Die Lösung des CNC-Drehens von Edelstahl-Niedrigtemperatur-Ammoniak-Pumpe mit schlanker Welle

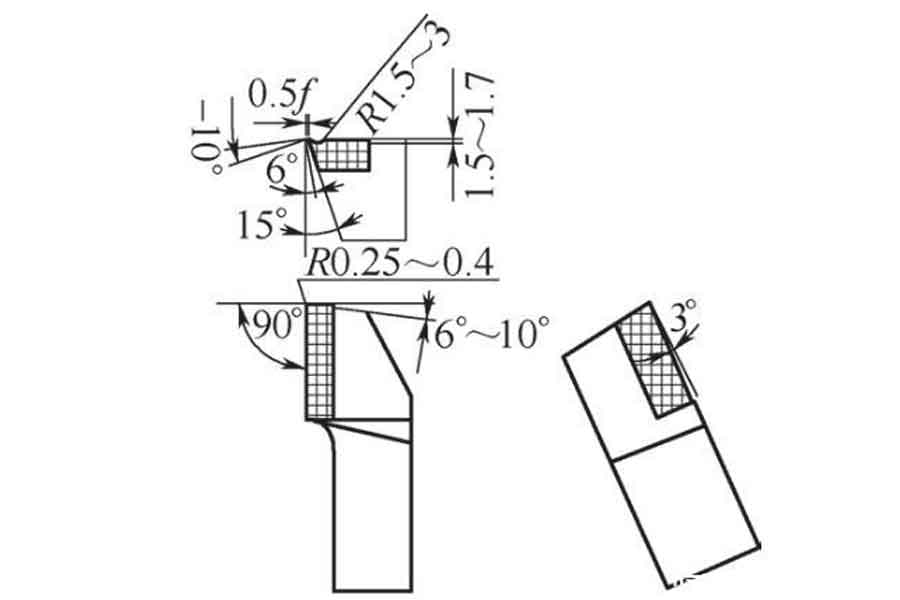

- (1) Das Werkzeug besteht aus den Hartlegierungsmaterialien YG532 und YG813. Bei der Bearbeitung von Edelstahl wird die Geometrie des Schneidteils des Werkzeugs aus dem Spanwinkel, dem Rückenwinkel und der Spangeometrie berücksichtigt. Für eine reibungslose Spanabfuhr sollte ein Spanbrecher mit einem Radius von 1.5 bis 3 mm geschliffen werden, am besten geeignet ist ein Spanwinkel von 15° bis 20°. In Bezug auf die Erzeugung von Schneidwärme und Wärmeableitung kann eine Erhöhung des Spanwinkels die Erzeugung von Schneidwärme reduzieren und die Schneidtemperatur wird nicht zu hoch sein. Bei der anfänglichen Bearbeitung muss die Schneidkantenfestigkeit des Schneidwerkzeugs hoch sein, und es sollte ein kleinerer Freiwinkel verwendet werden. Bei der Vorschlichtbearbeitung tritt Werkzeugverschleiß hauptsächlich an der Schneide und am Freiwinkel auf, der Freiwinkel beträgt 6°~8°. Beim Schlichten sollte ein großer Klingenneigungswinkel verwendet werden, und die Größe und Richtung des Klingenneigungswinkels bestimmen die Richtung des Spanflusses. Um die Erzeugung von Aufbauschneiden zu kontrollieren, ist es notwendig, die Qualität der Oberfläche des Teils zu verbessern, und der Neigungswinkel der Klinge beträgt vorzugsweise 3° bis 5°. Der Aufbau des Außenkreismessers ist in Bild 2 dargestellt.

- Anforderungen an das Werkzeughaltermaterial: Bei der Bearbeitung von Edelstahl muss der Werkzeughalter aufgrund der zu hohen Schnittkräfte eine ausreichende Festigkeit und Steifigkeit aufweisen, um ein Rattern während des Schneidprozesses zu vermeiden, und es kann vergüteter 45er Stahl verwendet werden. Sowohl das Dreikant-Gewindedrehwerkzeug als auch das Stechwerkzeug bestehen aus Pulvermetallurgie Materialien, kobalthaltiger Schnellarbeitsstahl oder aluminiumhaltiger superharter Schnellarbeitsstahl, zum Langsamdrehen. Die beste Wahl für den Spannutenradius beträgt 4 bis 6 mm und die Breite 2 mm, damit die Spanabfuhr reibungsloser und der Widerstand geringer ist. Der Fadenabschneider sollte die Fadenschablone verwenden, schärfen und gleichzeitig prüfen, um einen Winkel von 60° zu erreichen.

- (2) Angemessene Verwendung des Mittelrahmens und des Dreibacken-Werkzeughalters. Wenn der Mittelrahmen in der Mittelposition des Werkstücks abgestützt wird, wird der L/D-Wert um die Hälfte reduziert und die Steifigkeit des Werkstücks wird um ein Vielfaches erhöht. Die Befestigung des Werkzeughalters auf dem großen Schlitten kann der Bewegung des Drehmeißels folgen, die radiale Schnittkraft ausgleichen, die Steifigkeit des Werkstücks erhöhen und die Verformung reduzieren, wodurch die Formgenauigkeit der schlanken Welle verbessert und der Oberflächenrauheitswert reduziert wird . Generell hat der Mitnehmer-Werkzeughalter 2 Klauen. Bei der tatsächlichen Verwendung weist das Werkstück selbst eine nach unten gerichtete Schwerkraft auf, die dazu führt, dass sich das Werkstück unweigerlich verbiegt. Daher neigt das Werkstück während des Drehens dazu, aufgrund der Fliehkraft, die die Stützklauen vorübergehend verlässt und berührt, zu vibrieren. Wird das Werkstück von der Mitnehmeraufnahme mit 3 Stützklauen unterstützt, hat der Drehmeißel eine hohe Kraft, so dass sich das Werkstück nicht nach oben und unten, nach links und rechts bewegen kann, der Drehvorgang ist sehr stabil und nicht anfällig für Vibration, und der Gebrauchseffekt ist besser als das Folgewerkzeug mit 2 Stützklauenregal. Die Stützklauen des Mittelrahmens und des Mitnehmers sollten richtig eingestellt sein. Zu locker hat keine Starrheit. Eine zu feste Anspannung beeinträchtigt die Formgenauigkeit des Werkstücks. Beim Drehen wird das Werkstück "bambusförmig". Kontrollieren Sie regelmäßig den festen Sitz der Stützklauen und nehmen Sie notwendige Anpassungen vor.

- (3) Berücksichtigung der thermischen Verformungsfaktoren von Schneidwellenwerkstücken Bei der Bearbeitung schlanker Wellen sollte die Schneidflüssigkeit ausreichend zugeführt werden, um die Temperatur des Werkstücks zu senken. Da das Werkstück lang ist, der Längenausdehnungskoeffizient groß ist und kleine Temperaturänderungen dazu führen können, dass es sich beim Erhitzen verformt und dehnt, kann es nicht mit einer festen Mitte bearbeitet werden Werkstück zu biegen und zu verformen, und es kann nicht normal gedreht werden. Das elastische Drehzentrum wird angenommen. Beim Ausfahren des Werkstücks zieht sich das Zentrum automatisch zurück, um die thermische Verformung und Dehnung des Werkstücks auszugleichen.

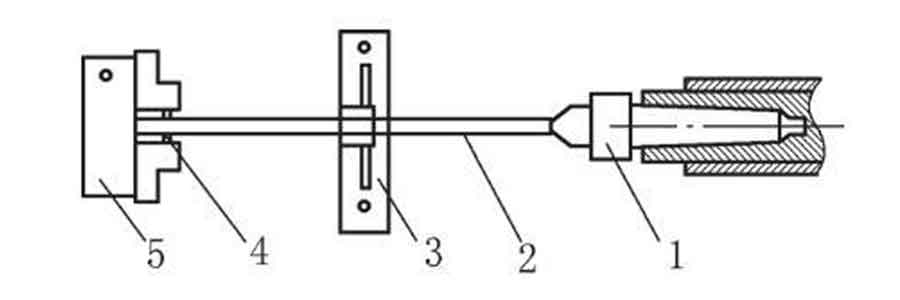

- (4) Klemmmethode Das Material der schlanken Welle aus Edelstahl der Ammoniakpumpe ist 316L, das vom Hersteller geliefert wird, mit einem Durchmesser von 60 mm. Um einen Kontakt zwischen Werkzeugaufnahme und Spannfutter während des Bearbeitungsprozess, nach Messung und Berechnung ist die Länge des Rohlings ca. 350 mm länger als die tatsächliche Länge des Werkstücks, um dem normalen Gebrauch des Werkzeughalters gerecht zu werden. Diese schlanke Welle verwendet die Klemmmethode einer Klemme und einer Oberseite, und der Einfluss wiederholter Positionierung sollte während des Klemmvorgangs berücksichtigt werden. Deshalb haben wir 3 Federstahlstäbe mit einer Länge von 20mm und einem Durchmesser von 6mm mit einem härteren Material vorbereitet. Zwischen jeder Backe des Kernfutters und dem Kontaktteil des Werkstücks befindet sich das Spannkontaktteil in Linienkontakt, was den negativen Einfluss einer wiederholten Positionierung gut eliminieren kann, wie in Abbildung 3 gezeigt.

3. Prozessanordnung und Drehprozess

- 1) Drehen Sie zuerst die Endfläche des Rohlings und stanzen Sie ein φ3 mm Mittelloch. Installieren Sie den Werkzeughalter, um das Schruppdrehen vorzubereiten, die Geschwindigkeit beträgt 180 U / min, die Werkzeugmenge beträgt 2 mm, die Vorschubgeschwindigkeit beträgt 0.1 mm / U, beim Drehen von 45-60 mm in Richtung des Spannfutters die Stützklaue des Der Werkzeugpfosten berührt die bearbeitete Oberfläche des Werkstücks. Installieren Sie zuerst die äußere Klaue, dann die seitliche Klaue und dann die untere Klaue, die Dichtheit ist mäßig. Der Rohling wird zweimal auf den maximalen Durchmesser von 57 mm des Werkstücks gedreht. Nach dem Vorschlichten und Schlichten erreicht es den maximalen Durchmesser von 56 mm in Bild 1. Während dieser beiden Drehvorgänge muss erkannt werden, ob ein großer Kopf vorhanden ist oder nicht, und den Reitstock einstellen, um ihn zu kontrollieren.

- 2) Setzen Sie den Mittelrahmen auf die Wellenstufe des φ57mm, 80mm langen Werkstücks, dh bearbeiten Sie ihn in zwei Schritten, damit die Steifigkeit des Werkstücks um ein Vielfaches erhöht werden kann. Bei Verwendung des Mittelrahmens sollte die Stärke der drei Stützklauen so sein, dass die drei Stützklauen mit der bearbeiteten Oberfläche des Werkstücks einlaufen können, damit die Kontaktfläche der Stützklauen glatt und sauber ist und schmiert und mit Öl gekühlt.

- 3) Legen Sie das Ende des Werkstücks mit dem kleineren Durchmesser auf das Reitstockende (d. h. das Ende mit Rechtsgewinde des Werkstücks, das rechte Ende genannt wird) und das Ende mit dem größeren Durchmesser des Werkstücks auf das Futterende (d. h. das linke Gewindeende des Werkstücks, das linke Ende genannt) ), nach rechts und dann nach links drehen. Beim Drehen des rechten Endes stützt sich der Mittelrahmen auf der φ56mm-Stufe des Werkstücks ab; Beim Drehen des linken Endes wird der Mittelrahmen am rechten Ende der 48mm Stufe, die am rechten Ende vorgedreht wurde, platziert und der Drehmeißel muss auf der rechten Seite des Werkzeughalters montiert werden, so dass der Schlitten und der Mittelrahmen Nach der Messung wird er nicht blockiert. Beim Schruppen, Vorschlichten, Schlichten und Drehen des linken und rechten Gewindeendes muss der Mittelrahmen ausgetauscht und mit dem Schlitten an den beiden Werkstückteilen abgestützt werden, um ein normales Drehen zu gewährleisten.

- 4) Mit einem um 90° versetzten Werkzeug jeden Schritt am rechten Ende vordrehen bis über die tatsächliche Größe, wobei ein Spielraum von 1 mm verbleibt, und dann Vorschlichten und Schlichten, die mit einem Messschieber gemessen werden können. Die Länge jeder Stufe hat einen feinen Drehrand von 0.5 mm, der mit einem Stahllineal und einem Tiefenmessschieber gemessen werden kann. Installieren Sie beim Schruppen des linken Endes das 90° Anti-Offset-Werkzeug auf der rechten Seite des Werkzeughalters für das Rückwärtsdrehen, lassen Sie 1 mm Vorschlicht- und Schlichtaufmaß für den Außendurchmesser und wiederholen Sie jeden Schritt, bis alle Stufen des Werkstücks lokalisiert sind. Das Vordrehen von Durchmesser und Länge ist abgeschlossen.

- 5) Halbzeug. Sie können jedes Ende zuerst halbfertig machen. Um Zeit zu sparen, den Mittelrahmen und den Schlitten nicht umkehren und direkt mit dem Vorschlichten des linken Endes des Werkstücks beginnen. Beim Halbschlichtdrehen kann die Drehzahl auf 240 U/min erhöht werden, der Schnittbetrag beträgt ca. 0.6 mm und der Vorschub beträgt 0.1 mm/U. Passen Sie die Stützkraft des Mittelrahmens und des Mitnehmers optimal an, damit es während des Drehvorgangs zu keinen Vibrationen kommt. Auf diese Weise wird das Vorschlichten jedes Schrittes ausgeführt, wobei ein Spielraum von 0.4 mm für das Feindrehen verbleibt, und gleichzeitig wird der Werkstückschritt φ56 mm auf die freie Toleranz geschlichtet und dann die Länge jedes Schrittes fertiggestellt auf die gewünschte Größe und Messung mit einem Tiefenmessschieber. Verwenden Sie dieselbe Drehmethode, um das rechte Ende des Werkstücks vorzuschlichten.

- 6) Generell sollte die Bearbeitung von schlanken Wellennuten und Gewinden zwischen Vorschlichten und Schlichten liegen, um Schwingungen des Werkstücks nach dem Schlichten zu vermeiden und die Koaxialität des Werkstücks nicht zu beeinträchtigen. Schneiden Sie zuerst den Gewindefreistich und die Sicherungsringnut am rechten Ende des Werkstücks und schneiden Sie dann den Gewindefreistich und die leere Nut am linken Ende des Werkstücks. Um die Vibrationen zu reduzieren, wird die Drehzahl auf 70 U/min eingestellt, dann wird die Nenngröße der beiden Gewinde auf φ40 (-0.05, -0.10) mm feingeschnitten und ein Dreikant-Gewindedrehwerkzeug installiert. Da die Gewindesteigung klein ist, wird der Mittelrahmen verwendet, um die 56 mm zu tragen, und die beiden M40 × 1.5 mm Links- und Rechtsgewinde des Werkstücks werden im Quervorschubverfahren gedreht. Anforderungen an die Gewindegröße: d2=D2=d-0.649 5p=40-0.649 5×1.5=39.026 (mm), h1=0.541 3p=0.541 3×1.5=0.8 1 2 (mm), d1=D1=d-1.082 5p = 40 1.082 5 × 1.5 = 38.376 25 (mm).

- 7) Prüfen Sie nach dem Fertigdrehen noch einmal die Dichtheit des Mittelrahmens und kühlen Sie das gesamte Werkstück ab, um eine Größenänderung nach dem Fertigdrehen zu vermeiden. Die anderen Winkel des Feindrehmeißels bleiben unverändert. Die Spitze des Werkzeugs ist auf einen Bogenwinkel von R0.1~R0.2mm geschliffen, die Geschwindigkeit wird auf 320 U/min erhöht und der Vorschub beträgt 0.05 mm/U, was die Oberflächenqualität des Werkstücks verbessern kann ein Außenmikrometer zum Messen während der Fahrt. Wenn der Außendurchmesser jeder Stufe feingedreht ist, kann er mehrmals gedreht werden, wenn er nicht gleichzeitig angebracht ist, bis die Toleranz die Größenanforderung erreicht. Nachdem Sie das linke und rechte Ende des Werkstücks fertig gedreht haben, verwenden Sie eine Feile zum Anfasen und Entgraten. Beim Abtrennen wird der Mitnehmerhalter nicht mehr verwendet, so dass der das Werkstück tragende Mittelteil des Mittelrahmens mit niedriger Geschwindigkeit geschnitten wird und der Rand mit einer Bügelsäge geschnitten wird. Nach der Prüfung entspricht die Größe jedes Teils des Werkstücks den Anforderungen.

4. Fazit

Der schlanke Edelstahlschacht ist bei der Ammoniakproduktion im Inkohlungsbereich des Hüttenwerks unverzichtbar. Für unsere Abteilung ist es schwierig, die Edelstahl-Schlankwelle ohne CNC-Werkzeugmaschinen und Schleifmaschinen zu drehen. Durch kontinuierliche Erkundung und Erfahrungssammlung haben wir zielgerichtete Lösungen erarbeitet, qualifizierte Produkte verarbeitet und die unterschiedlichen Anforderungen an die Bearbeitungsgenauigkeit der Edelstahl-Schlankwelle garantiert. Nach dem Gebrauch wurden wir von Kunden hoch gelobt.

Link zu diesem Artikel: Fallstudien zum CNC-Drehen von Niedrigtemperatur-Ammoniakpumpen aus Edelstahl mit schlanker Welle

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

PTJ® bietet eine vollständige Palette von Custom Precision CNC-Bearbeitung China Dienstleistungen.ISO 9001:2015 & AS-9100 zertifiziert. 3, 4 und 5-Achsen schnelle Präzision CNC-Bearbeitung Dienstleistungen wie Fräsen, Blech nach Kundenspezifikation,Bearbeitung von Metall- und Kunststoffteilen mit einer Toleranz von +/-0.005 mm.Sekundäre Dienstleistungen umfassen CNC- und konventionelles Schleifen, Laser schneiden,Bohren,Druckguss,Blech und Stempeln.Bereitstellung von Prototypen, vollständigen Produktionsläufen, technischem Support und vollständiger Inspektion. Dient den Automobilindustrie, Luft-und Raumfahrt, Form & Befestigung, LED-Beleuchtung,sowie medizinische,Fahrrad und Verbraucher Elektronik Branchen. Pünktliche Lieferung.Erzählen Sie uns ein wenig über das Budget Ihres Projekts und die voraussichtliche Lieferzeit. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, damit Sie Ihr Ziel erreichen können. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

PTJ® bietet eine vollständige Palette von Custom Precision CNC-Bearbeitung China Dienstleistungen.ISO 9001:2015 & AS-9100 zertifiziert. 3, 4 und 5-Achsen schnelle Präzision CNC-Bearbeitung Dienstleistungen wie Fräsen, Blech nach Kundenspezifikation,Bearbeitung von Metall- und Kunststoffteilen mit einer Toleranz von +/-0.005 mm.Sekundäre Dienstleistungen umfassen CNC- und konventionelles Schleifen, Laser schneiden,Bohren,Druckguss,Blech und Stempeln.Bereitstellung von Prototypen, vollständigen Produktionsläufen, technischem Support und vollständiger Inspektion. Dient den Automobilindustrie, Luft-und Raumfahrt, Form & Befestigung, LED-Beleuchtung,sowie medizinische,Fahrrad und Verbraucher Elektronik Branchen. Pünktliche Lieferung.Erzählen Sie uns ein wenig über das Budget Ihres Projekts und die voraussichtliche Lieferzeit. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, damit Sie Ihr Ziel erreichen können. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material