[Verarbeitungstechnologie] Ursachen der Metallwasserstoffversprödung und Methoden zur Beseitigung der Wasserstoffversprödung

Wasserstoffversprödung ist die Polymerisation von in Stahl gelöstem Wasserstoff zu Wasserstoffmolekülen, was zu einer Spannungskonzentration führt, die die Festigkeitsgrenze des Stahls überschreitet und kleine Risse im Stahl bildet, auch als weiße Flecken bekannt.

Wasserstoffversprödung tritt hauptsächlich an niedrig legierten hochfesten Stählen, Edelstahl und elastischen Teilen auf. Die Hauptursache für die Wasserstoffversprödung ist Oberflächenbehandlung. Wasserstoff, der bei der Behandlung von Teilen wie Galvanisieren und Nitrieren entsteht, dringt in das Metall ein und führt zu einer ungeordneten Gitteranordnung. , Verziehen verursachen, innere Spannungen erhöhen, das Metall oder die Beschichtung spröde machen und zum Bruch der Teile oder zum Abblättern der Beschichtung führen.

Dabei muss die Wasserstoffversprödung zwei Bedingungen erfüllen: Das Metall hat einen höheren Wasserstoffgehalt; Es gibt eine gewisse äußere Kraft. Aufgrund der Eigenschaften der durch Wasserstoffversprödung verursachten Hystereserissbildung beeinträchtigt dies die Leistung von Teilen und Komponenten ernsthaft und es besteht ein größeres Sicherheitsrisiko. Daher ist bei der Konstruktion und Verarbeitung von Teilen, insbesondere von unter Hochdruck arbeitenden Hydraulikkomponenten, eine strenge Kontrolle erforderlich.

1. Anwendbarer Anwendungsbereich und Verfahren der Dehydrierungsversprödungsbehandlung

Nicht alle Metalle erzeugen während der Oberflächenbehandlung eine Wasserstoffversprödung. Nach Forschungsdaten und Praxis tritt Wasserstoffversprödung hauptsächlich in folgenden Materialien nach Oberflächenbehandlung von Teilen auf.

(1) Teile aus wärmebehandeltem Kohlenstoffstahl und legiertem Stahl mit einer Zugfestigkeit über 981 N/mm2 (oder einer Härte über 38 HRC).

(2) Teile aus Federstahl (einschließlich Klavierdraht, ölgehärteter Stahldraht und kohlenstoffreicher Stahldraht) mit einer Härte von 370 HV oder mehr.

(3) Produkte aus martensitischem Edelstahl mit einer Zugfestigkeit von 1236 N/mm2 oder mehr (oder 36 HRC oder mehr), die wärmebehandelt sind.

Bei der derzeitigen Verarbeitung sind die Hauptprozesse, die eine Wasserstoffversprödung verursachen können, Beizen, Galvanisieren, Nitrieren und Elektrolyse. Wenn die oben genannten Prozesse die Oberfläche der Teile bearbeiten, wird Wasserstoff erzeugt und in die Teile eingedrungen, was zu einer Wasserstoffversprödung führt.

2. Fallanalyse der Wasserstoffversprödung

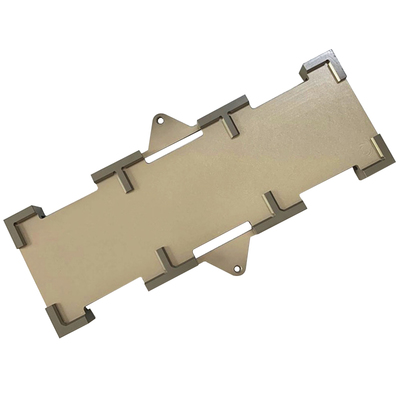

Hydraulische Produkte müssen im Allgemeinen unter hohem Druck arbeiten, und einige Teile tragen größere Kräfte. Wenn die Teile Wasserstoff aufnehmen, brechen sie an den Schwachstellen, wie in Abbildung 1 gezeigt Ventil Kern ist in Abbildung 1 dargestellt. Das Innere des Ventil Kern ist hohl. Aufgrund funktionaler Anforderungen muss das Hohlteil mit dem Check abgeglichen und abgedichtet werden Ventildem „Vermischten Geschmack“. Seine Ventil Kern arbeitet mit Hochdruck. Dies erfordert eine hohe Schlagzähigkeit und Zähigkeit am passenden Teil der Kontrolle Ventil, und gleichzeitig, um eine bestimmte zu erreichen Viele Hersteller wählen diese Art der Oberflächenverchromung des Ventilkerns, und die erforderliche Plattierungsschicht ist relativ dick, aber aufgrund der geringen Stromeffizienz des Verchromungsprozesses selbst ist es benötigt viel Zeit für die Galvanisierung und eine ernsthafte Wasserstoffpermeation.

Das Ventilkernmaterial ist 42CrMo, die Härte nach dem Abschrecken und Anlassen beträgt 32~36HRC und die Dicke der Verchromungsschicht beträgt 0.04~0.06 mm nach der Montage. Die Spule wird für Hydraulikbagger mit einem Nennbetriebsdruck von 31.3 MPa verwendet. Und aufgrund der Eigenschaften des Baggers kann der Spitzenaufpralldruck mehr als 60 MPa erreichen. Die Spule hat nach dem Galvanisieren keine Wasserstoffversprödungsbehandlung, so dass sie nach einer gewissen Nutzungszeit auf dem Bagger auftritt. Bruch, wie in Abbildung 2 gezeigt.

Nach dem Bruch wurde eine physikalische und chemische Analyse des Ventileinsatzes durchgeführt. Die tatsächliche Härte des Ventilkerns betrug 34.5 HRC, und die metallographische Analyse des Querschnitts des Ventilkerns vor und nach dem Galvanisieren wurde durchgeführt, wie in Abbildung 3 und Abbildung 4 gezeigt. Aus dem Kristallphasendiagramm 4 ist ersichtlich, dass Im Kristallphasendiagramm des Ventilkerns nach dem Galvanisieren gibt es ein offensichtliches Merkmal des interkristallinen Bruchs – ein steinzuckerartiger Bruch.

![[Verarbeitungstechnologie] Ursachen der Metallwasserstoffversprödung und Methoden zur Beseitigung der Wasserstoffversprödung [Verarbeitungstechnologie] Ursachen der Metallwasserstoffversprödung und Methoden zur Beseitigung der Wasserstoffversprödung](https://cncmachiningptj.com/upload/image/20211023/20211023031034_92957.jpg)

3. Maßnahmen und Verhinderung der Wasserstoffversprödung

Um die durch die Adsorption von Wasserstoff an den Teilen verursachte Wasserstoffversprödung zu entfernen, wird im Allgemeinen der Trocknungsprozess gewählt und der Trocknungsprozess wird im Allgemeinen unterteilt in:

(1) Allgemeine Trocknungsbehandlung, die Trocknungstemperatur beträgt etwa 200 ° C.

(2) Trocknungsbehandlung bei niedriger Temperatur, die Trocknungstemperatur liegt unter 180 ° C.

Die Trocknungsmethode ist wie folgt:

(1) Die Trocknungsbehandlung wird am besten unmittelbar nach dem Wasserstoffadsorptionsverfahren durchgeführt und darf 4 Stunden nicht überschreiten.

(2) Zeit und Temperatur der Trocknungsbehandlung werden gemäß den Anforderungen in der beigefügten Tabelle durchgeführt. Grundsätzlich muss die Behandlung auf einmal abgeschlossen werden. Nachdem die Behandlung begonnen hat, kann sie nicht unterbrochen werden. Es wird kontinuierlich gepflegt und innerhalb der vorgeschriebenen Zeit fertiggestellt.

(3) Im Falle einer erneuten Plattierung nach dem Abziehen der Plattierungsschicht oder wenn eine andere Plattierungsschicht nach dem Plattieren aufgebracht wird, dauert der Versprödungsprozess mehr als das Zweifache, wenn die Trocknungsbehandlungszeit vom anfänglichen Prozess bis zum Endprozess ist innerhalb von 4h, nur Die Trocknungsbehandlung nach dem letzten Schritt wird durchgeführt, und die anderen können weggelassen werden.

Bei der Konstruktion und Verarbeitung von Teilen soll zudem eine Wasserstoffversprödung im Vorfeld verhindert werden. Beispielsweise können die zur Wasserstoffversprödung neigenden Materialien vor der Oberflächenbehandlung entsprechend erhitzt, kugelgestrahlt oder vibriert werden, damit der Wasserstoff am Werkstück entweichen kann. , Der Stress wird abgebaut, wodurch das Auftreten von Wasserstoffversprödung reduziert wird;

Versuchen Sie unter der Prämisse, die Leistung zu erfüllen, Verfahren mit geringerer Wasserstoffpermeation zu verwenden, wie z. beim Entfernen von Rost und Zunder versuchen, zum Sandblasen und Entrosten, wenn Beizen verwendet wird, der Beizlösung Korrosionsinhibitoren zuzusetzen.

Generell gilt: Je höher die Festigkeit des Materials, desto größer die Empfindlichkeit gegenüber Wasserstoffversprödung. Neben der Härte sollten folgende Punkte umfassend berücksichtigt werden:

(1) Der Gebrauchssicherheitsfaktor von Teilen. Bei Teilen, die von großer Bedeutung für die Sicherheit sind, sollte die Behandlung zur Entfernung von Wasserstoff verstärkt werden.

(2) Teile mit kleiner Querschnittsfläche, wie kleine Federn, dünnere Federn usw.

(3) Bei gekerbten Teilen, die zur Spannungskonzentration neigen.

Die Wasserstoffversprödung bei der Oberflächenbehandlung ist äußerst schädlich. Die Forderung nach Wasserstoffversprödung ist ein klares Konzept, das sich Techniker bei der Konstruktion und Verarbeitung stellen müssen. Je nach Bauteil und Einsatzbedingungen sollten geeignete Maßnahmen ergriffen werden, um den Zweck der Beseitigung der Wasserstoffversprödung zu erreichen.

Link zu diesem Artikel:[Verarbeitungstechnologie] Ursachen der Metallwasserstoffversprödung und Methoden zur Beseitigung der Wasserstoffversprödung

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material