Die Kostenanalyse des Heißprägeprozesses

Derzeit wird die Warmumformung unterteilt in direkte Warmumformung Stempeln und indirekt heiß Stempeln, wie in Abbildung 1 gezeigt. In direkter Hitze Stempeln, das Halbzeug wird zuerst erhitzt und dann zum Formen und Abschrecken in eine geschlossene Form überführt; indirekt heiß Stempeln verwendet hauptsächlich eine vorgeformte Kaltform, und für Teile mit komplexeren Formen oder Tiefziehen wird zuerst ein kalt gestanztes vorgeformtes Teil ausgeführt. Danach ist es im Grunde das gleiche wie das direkte heiße Stempeln Prozess, wie der Mittelkanal und andere Teile.

22MnB5 ist die am häufigsten verwendete Stahlsorte für die Warmumformtechnik. Normalerweise ist die Struktur vor dem Heißprägen Ferrit + Perlit und die Zugfestigkeit beträgt etwa 600 MPa. Nach dem Heißprägen ist das Gefüge vollständig martensitisch und die Zugfestigkeit beträgt etwa 1 500 MPa (siehe Abbildung 2a).

Wie wir alle wissen, hat der C-Gehalt einen größeren Einfluss auf die Festigkeit des Materials nach dem Abschrecken, während Mn, Cr und andere Elemente weniger Einfluss haben. Nach Anpassung der Elemente kann durch die Abkühlgeschwindigkeit der Flexibilität die gewünschte Phasenumwandlung und Härtungswirkung erzielt werden. Unter ihnen hat das B-Element einen größeren Beitrag zur Härtung und kann die Umwandlung von Austenit in Weichphase (Ferrit) verlangsamen, nämlich die Härtbarkeit verbessern.

Prozessschritte

Apropos Kosten eines Prozesses, das erste, was wir wissen müssen, sind die Prozessschritte dieses Prozesses, wie in der folgenden Abbildung dargestellt, die Prozessschritte des Warmumformens: Abspulen Stanzen-Erwärmen-Heißprägen Umformen-Laser schneiden. Die hochfeste Stahlplatte wird auf über 900 °C erhitzt und schnell zur Presse transportiert, und bei hoher Duktilität des Materials wird heiß umgeformt. Das wassergekühlte Werkzeug sorgt für eine schnelle Abkühlung der Teile und erhält eine vollständige Martensitstruktur mit hoher Zugfestigkeit. Aufgrund der ultrahohen Festigkeit der Teile, Laser schneiden wird im nachfolgenden Prozess zum Besäumen und Lochschneiden verwendet.

Knüppel auf 900°C erhitzen

Laser schneiden

Einführung in die Produktionsausrüstung

Beim Heißprägen werden Erwärmen und Prägen in einer Montagelinie abgeschlossen. Die Länge des Heizofens beträgt etwa 30m~50m, die Tonnage der Stanzmaschine beträgt etwa 800T~1200T, die Fläche beträgt etwa 500 Quadratmeter bis 800 Quadratmeter, die Leistung beträgt 1600 Kilowatt bis 2000 Kilowatt und die Investition beträgt etwa 60 Millionen bis 100 Millionen Yuan.

Es gibt viele Modelle von Laserschneidmaschinen. Die TruLaser Cell 8030 (TRUMPF) im Bild oben hat beispielsweise eine Investition von rund 6 Millionen Yuan (700,000 Euro), eine Leistung von 3 Kilowatt und eine Fläche von rund 75 Quadratmetern.

Wenn Sie hier sehen, haben Sie festgestellt, dass dies ein geldverbrennender Prozess ist und diese Investition für normale Unternehmen nicht erschwinglich ist. Für Thermoform-Lieferanten wird es also nicht mehrere Produktionslinien gleichzeitig geben. Wenn wir die Kosten bewerten, müssen wir uns bei der Auswahl der Ausrüstung nicht allzu sehr verstricken und berücksichtigen. Grundsätzlich können wir mit welcher Tonnage die Tonnage der Produktionslinie beim Teilelieferanten zu Hause sehen. Dies ist nicht wie gewöhnliches Stempeln. Wir können eine kostengünstige Die Tonnage der höchsten Ausrüstung wählen.

Arbeits- und Produktionsrhythmus

Die Anzahl der Bediener in der Heißprägelinie beträgt 3 bis 4 und der Produktionszyklus beträgt 16 bis 22 Sekunden.

Die Laserschneidmaschine hat 1 Arbeiter und der Takt beträgt 25 ~ 35 m / s.

Fall Analyse

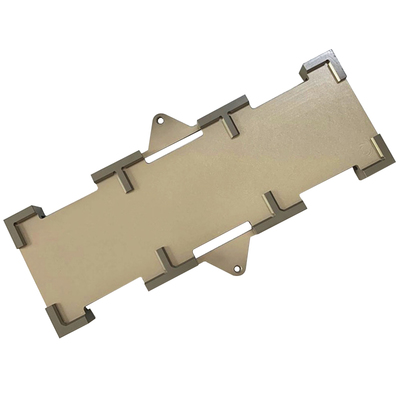

Die folgenden Teile sind das innere Verstärkungsblech der A-Säule.

Das Stanzen nimmt eine 1000T-Stanzmaschine an, 1 stanzt 4 Stück, der Schlag beträgt ungefähr 20S und das Laserschneiden ist 80S.

Gegenwärtig hat sich die Anwendung ausländischer Thermoformtechnologie allmählich vom traditionellen Heißprägen von Platten gleicher Dicke zum fortschrittlichen Thermoformen entwickelt, und es sind Serienfahrzeuge auf den Markt gekommen. Neben einheimischen Joint-Venture-Marken wird das Thermoformen unabhängiger Marken noch immer vom traditionellen Heißprägen von dicken Blechen dominiert, und es bestehen noch folgende Probleme im Anwendungsprozess:

A. Die Rohstoffkosten sind hoch und die Quelle ist gering.

Die Rohstoffe sind hauptsächlich unbeschichtete Bleche, und die Korrosionsbeständigkeit und Oberflächenqualität der fertigen Teile kann nicht garantiert werden. Fast alle europäischen und amerikanischen Hersteller verwenden beschichteten warmumgeformten Stahl. Zu diesem Zeitpunkt sind dicke Stahlbleche wie Al-Si-Beschichtungen und Laser Tailor Welded Blanks patentrechtlich geschützt und werden nur von einem ausländischen Lieferanten und nur einem deutschen Lieferanten geliefert.

B. Die Analysefähigkeit von CAE ist schlecht.

Gegenwärtig ist es schwierig, die Leistung von gewalzten Blechen mit geringer Dicke und Blechen mit variabler Festigkeit genau zu beschreiben, was zu einer geringen Genauigkeit der CAE-Analyse führt. C. Die Qualität der Softmodule ist schlecht. Bei der Verarbeitung von schnellen Weichformteilen mit unbeschichteten Stahlplatten ist die Oberflächenqualität der Teile aufgrund der fehlenden Schutzatmosphäre während der Erwärmungsphase sehr schlecht; das Werkzeug hat keine Kühlkanäle, wodurch die Stabilität der Teileleistung nicht garantiert werden kann.

C. Das Designniveau ist niedrig.

Die Designinitiative liegt immer noch in den Händen der Thermoform-Lieferanten, und sie verfügen nicht über vollständige Design- und Analysefähigkeiten, einschließlich vollständiger Simulationsfunktionen.

D. Akzeptanzstandards können die Qualität des Endprodukts garantieren.

einschließlich Bewertungsanforderungen für Aussehen, Größe, Zusammensetzung, Leistung und Mikrostruktur.

Link zu diesem Artikel: Kostenanalyse des Heißprägeprozesses

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material