Wie kann die Ausschussrate von Werkstücken beim Tiefbohren reduziert werden?

Es gibt viele Gründe für die Schwierigkeit des Langweilens. Der Schlüssel ist, dass die folgenden vier Punkte beachtet werden müssen. Um die korrekte Analyse des Problems zu erleichtern und eine falsche Verarbeitungsmethode zu vermeiden, wird empfohlen, es im Gedächtnis zu behalten und zu verstehen.

1 Bearbeitung der Werkzeugdrehung.

① Während der Bearbeitungsprozess, kann der Zustand der Werkzeugspitze nicht beobachtet werden, so dass es unmöglich ist, den Schnittbetrag entsprechend den Bearbeitungsbedingungen einzustellen. Gewöhnliche Drehmaschinen können direkt eingestellt werden, und CNC-Drehmaschinen können mit nur einem Knopf auf der Steuerung eingestellt werden. Die Einstellung ist einfach und lässt sich in kurzer Zeit verstellen.

Die Bearbeitung der Werkzeugdrehung kann jedoch weder direkt, noch an der CNC-Werkzeugmaschinensteuerung eingestellt werden. Dies sind eines der größten Hindernisse für eine automatisierte Produktion.

②Da das Bearbeitungszentrum den Bohrlochdurchmesser nicht funktionell verstellen kann, muss jede Bohrstange über einen Feinabstimmungsmechanismus verfügen. Während der Endbearbeitung muss ein Feinabstimmungsmechanismus mit einer Anpassungsfähigkeit im Mikrometerbereich (μm) entsprechend der Toleranz des Lochdurchmessers vorhanden sein. Diese Art von Bohrwerkzeug entspricht dem Preis des Werkzeugs ist teurer. Bedauerlicherweise haben einige Benutzer aufgrund der Werkzeugkosten die Probleme, die so schnell wie möglich behoben werden sollten, in die Länge gezogen, und mehr noch, es gibt viele Fälle von hohen Aufhängungen, die nichts damit zu tun haben.

③Aufgrund des kontinuierlichen Wechsels der Spanabfuhrrichtung ist die Kühlung von Werkzeugspitze und Werkstück sowie die Spänebearbeitung wesentlich schwieriger als die Drehbearbeitung. Vor allem das Schruppen von Sacklöchern von Stahlteilen auf vertikalen Bearbeitungszentren ist nach wie vor ein großes Problem.

2 Einseitige feste Verarbeitung.

Auf dem Bearbeitungszentrum wird nur das Kegelschaftende fixiert. Auch wenn sich dies nicht von der Drehbearbeitung unterscheidet, entspricht auf dem Bearbeitungszentrum eine Öffnung einem Bohrwerkzeug. Es ist notwendig zu verstehen, welche Eigenschaften jedes Bohrwerkzeug hat. Aufgrund seiner Eigenschaften werden Schnittmenge und Vorschub entsprechend angepasst.

Auf der Drehmaschine kann, sofern es die Bedingungen zulassen, eine Bohrstange für die Mehrfachbearbeitung verwendet werden, so dass die Eigenschaften des Bohrwerkzeugs im Vergleich zum Bearbeitungszentrum viel besser zu erfassen sind. Bei der Verwendung eines Bearbeitungszentrums zum Bohren ist eine derart detaillierte Datensammlung in der Regel nicht möglich, so dass es schwieriger ist, auftretende Probleme zu lösen.

Warum ist langweilig so schwer?

3 Einen großen Einfluss hat die Steifigkeit von Werkstück und Vorrichtung.

Egal zu welchem Anlass, manche Leute wählen Schneidparameter basierend auf der werkzeugspitzenzentrierten Theorie. Tatsächlich ist es alles andere als einfach. Vor allem ist es nicht das Bohrwerkzeug, sondern die Schwingung und Verformung des Werkstücks. Diese Situation ist mehr. Zu diesem Zeitpunkt ist es sehr schwierig, Schneidparameter auszuwählen und die Werkzeugspitze in Kombination mit diesen Bedingungen auszuwählen. Gleichzeitig müssen die Anforderungen an die Toleranzgenauigkeit beim Schlichten berücksichtigt werden. .

4 Verwenden Sie ATC für den Werkzeugwechsel.

Hier ist das Problem der Kegelpassung zwischen Spindel und Werkzeugaufnahme zu erwähnen. Zum Beispiel hat der Kegelgenauigkeitsfehler von 0.2~0.5μm einen Einfluss von 5-10μm auf die Spitze des Bohrwerkzeugs. Daher ist die Spindelkonusgenauigkeit des Bearbeitungszentrums die gleiche wie die Konizität des Bohrwerkzeughalters. Auch die Passgenauigkeit der Griffe ist ein sehr wichtiges Thema.

Dies macht das Wechseln des Werkzeugs durch ATC, da es sich von der manuellen Werkzeuginstallation unterscheidet, die Fremdkörper- und Späneprobleme im Kegel die Genauigkeit jedes Bohrwerkzeughalters beeinträchtigen und die Handhabung umständlicher sein wird.

Die Tieflochbohrbearbeitung war schon immer ein Problem in der mechanischen und Formenbearbeitung. Zuvor war ein Klassenkamerad auf eine 48 × 215 mm Tieflochbearbeitung an einer Schlauchform gestoßen. Ich hoffe, die Gruben, die er bereist hat, aufzuschreiben und Ihnen einige Hilfe und Referenzen zu geben.

1. Teilezeichnungsanalyse und Prozessplanung

Teilezeichnungsanalyse

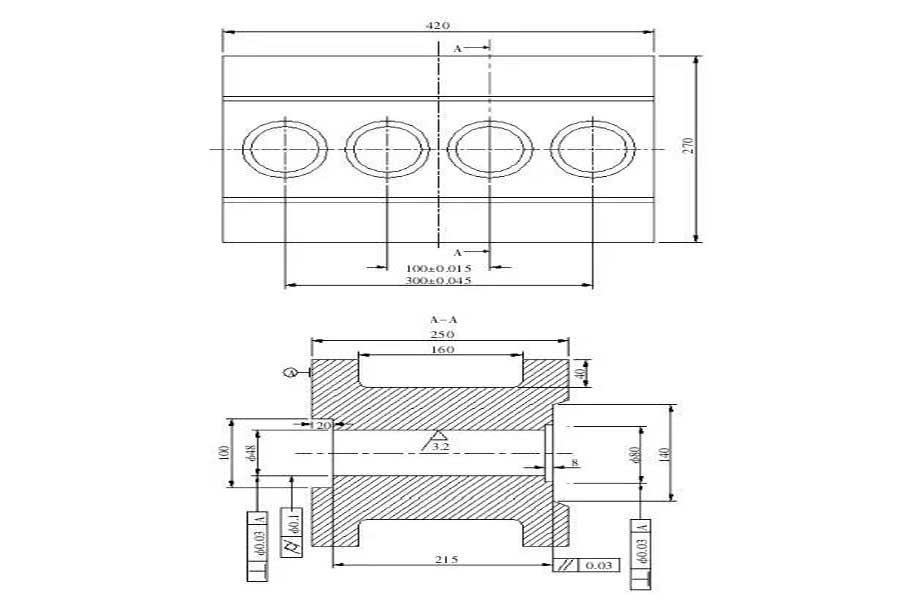

Abbildung 1 zeigt die Teile der Schlauchform. Es sind 4 Löcher mit einem Durchmesser von 48×215 mm zu bearbeiten. Das Außenmaß beträgt 420×270×250 mm. Es gibt 4 Rillen oben, unten, links und rechts. Die Lochoberfläche weist Stufen auf, und beide Seiten haben geneigte Oberflächen als passende Oberflächen.

Die Größe des Teils ist in der Abbildung dargestellt. Die Prozessanforderung dieses Teils besteht darin, dass die Konizität des Lochs 0.1 mm nicht überschreiten darf, der Oberflächenrauheitswert Ra3.2 μm beträgt, die Toleranz des Lochabstands 0.03 mm nicht überschreiten darf und die Rechtwinkligkeit 0.03 mm beträgt. Bei diesem Formprodukt handelt es sich um einen Glasschlauch mit einer Wandstärke von nur 0.8 mm. Kunden verlangen, dass die Dicke 0.8 mm überschreitet und wird nicht akzeptiert. Man kann sagen, je dünner, desto besser, nur um Kosten zu sparen.

Zu dieser Zeit hatte ich wirklich keine Ahnung von so schwierigen Teilen. Obwohl unser Unternehmen nur für die Bearbeitung von Tiefbohrungen zuständig war, konnten die Kunden auch in anderen Aspekten kooperieren. Nach vielen Versuchen wurde ein Satz einfacher und vernünftiger Verarbeitungsschemata entwickelt.

Prozessplanung

Einfacher Bearbeitungsablauf vor dem Teilebohren

Nachdem das Feinmaterial zurückkommt, bearbeitet die Fräsmaschine zunächst die Nuten auf beiden Seiten, wie in Bild 1 gezeigt, die Positionen B und E werden grob und dann verfeinert, und die Anzahl wird bearbeitet.

Die Stufe auf der Vorderseite der Verarbeitung ist verdickt, sodass auf einer Seite ein Rand von 0.5 mm verbleibt, wie in Abbildung 1 bei A und F gezeigt.

Die Stufen auf der unteren Bearbeitungsfläche sind verdickt, sodass auf einer Seite ein Rand von 0.5 mm verbleibt, wie in Abbildung 1 bei C und D gezeigt.

Anschließend den Tisch wieder montieren und kalibrieren, die vier Seiten in die Mitte teilen und den Zentrierbohrer bearbeiten und positionieren. Verwenden Sie Schritt für Schritt einen Bohrer mit einem Durchmesser von 10 mm, einem Durchmesser von 24 mm und einem Durchmesser von 35 mm. Zum Schluss mit einem Bohrer mit einem Durchmesser von 44 mm durchbohren.

Gehen Sie nach der Fertigstellung zur Oberfläche und zum Boden der großen Wassermühle, wie in Abbildung 2 gezeigt, und schleifen Sie auf einige wenige, um sicherzustellen, dass die Parallelität 0.03 mm beträgt.

Wie in Abbildung 1 gezeigt, sind 0.3 mm Feinbearbeitungszugabe für das Seitenschleifen von B und E reserviert.

Spann- und Positionierbezug von Teilen

Das Werkstück wird direkt auf der Werkbank mit numerischer Steuerung eingespannt, und die 4 Matrizenfüße werden entsprechend angezogen, und die Kalibrierung wird zentriert und der Fehler wird innerhalb von 0.03 mm kontrolliert.

2. Teile CNC-Bearbeitung

Teilezeichnungsanalyse

Selbstgebautes Bohrwerkzeug: Zuerst einen selbstgebauten Bohrwerkzeughalter wie in Abbildung 3 gezeigt herstellen, das Material ist 837H, zuerst Schruppdrehen, 0.5 mm Spielraum reservieren, nach der Wärmebehandlung mit einem Rundschleifer bearbeiten, der Fokus liegt auf die Koaxialität sicherstellen. Der kleine Messerhalter mit Einsätzen kauft Standardteile von 10×10 mm, was für den Klingenwechsel bequem ist und die Größe garantiert.

Der Neigungswinkel des eingebauten Kleinwerkzeughalters beträgt 20°, er wird durch Drahtschneiden bearbeitet und sitzt leicht fest. Der Bohrwerkzeughalter wird mit M6mm Innensechskantschrauben gebohrt und der kleine Werkzeughalter wird mit den Innensechskantschrauben arretiert. Der Standard-Kleinwerkzeughalter ist mit Hartmetallklingen ausgestattet, der Eingabewinkel beträgt 30°, der Flankenvermeidungswinkel beträgt 15° und die Klingenspitze hat einen Winkel von R0.3~R0.4mm, um die Kontaktfläche zu minimieren und Vibrationen zu vermeiden .

Ermittlung des Bearbeitungsplans

Lochbearbeitungsplan 1

Es ist die einfachste und einfachste Methode zum schnellen Gewindeschneiden. Da die Größe jedoch zu tief ist, um 215 mm zu sein, ist es schwierig, das Kühlen und Spülen während der Verarbeitung zu lösen, und es ist leicht, den Draht zu brechen, und der Oberflächenrauheitswert entspricht nicht den Anforderungen.

Lochbearbeitungsplan 2

Bei der langsamen Drahtverarbeitung, da die Tiefe des Lochs auch leicht zu brechen ist, beträgt die Bearbeitungsgebühr für jedes Loch etwa 1,945 Yuan, und die berechneten Gesamtkosten für das Schneiden von Formdraht betragen fast 7,700 Yuan, was weit über dem liegt Kostenkalkulation des Kunden.

Lochbearbeitungsplan 3

Konturfräsen mit numerischer Steuerung, mit verlängerten Werkzeugaufnahmen bestückt mit runden oder rautenförmigen Alufräsern, tiefe Schichtbearbeitung, aufgrund der großen Auflagefläche ist das Geräusch bei jedem Ein- und Ausfahren des Werkzeugs sehr laut und hart und die Oberflächenrauheit der verarbeiteten Die Wertigkeit und Maßhaltigkeit sind sehr schlecht, und es gibt manchmal umgekehrte Rillen in der Mitte. Nur die Rauheit ist nicht kontrollierbar und weit vom Standard entfernt.

Lochbearbeitungsplan 4

Für die CNC-Bohrbearbeitung ist das Maschinenmodell 850B, das für allgemeine Werkzeugmaschinen verwendet werden kann. Die Z-Achsenhöhe dieses Modells beträgt 500 mm, was den Bearbeitungsanforderungen des Bohrhalters 230 und der Werkstücklochtiefe von 250 mm entspricht, und die Bearbeitungszeit beträgt für jedes Loch insgesamt. Es dauert nur 2 Stunden, die Bearbeitungsgenauigkeit ist hoch. und der Oberflächenrauheitswert und die Maßgenauigkeit entsprechen den Anforderungen der Zeichnungen. Durch den Vergleich von Kosten, Bearbeitungsgenauigkeit und Bearbeitungsschwierigkeit wird der Lochbearbeitungsplan von Plan 4 ausgewählt.

CNC-Bohrprozess

Fixieren und Ausrichten

Ziehen Sie die Position der 4 Ecken des Werkstücks auf der Werkzeugmaschine fest und nivellieren Sie die parallele Position und die Nivellierung des Werkstücks. Übersteigt sie 0.03 mm, müssen die Ober- und Unterseite des Werkstücks nachgeschliffen werden, da sonst die Vertikalität der Bohrung nur schwer gewährleistet werden kann. Die Kalibrierungstoleranz wird innerhalb von 0.02 mm kontrolliert. Von den 4 Flächen wird die zweite Stufenfläche als 0-Fläche der Z-Achse verwendet, und es gibt so viel Platz wie möglich, um das Messer anzuheben.

Bohrwerkzeughalter montieren

Für die erste Grobbearbeitung messen Sie mit der Meterkarte die Größe des Bohrmessers höher als der große Werkzeughalter. Die Reserve für die Schruppbearbeitung beträgt auf einer Seite etwa 0.5 mm, was für das Vorschlichten geeignet ist. Der Hauptablenkungswinkel des Bohreinsatzes beträgt 30°, der Freiflächenvermeidungswinkel beträgt 15° und die Werkzeugspitzenverrundung beträgt R0.3~R0.4mm, um die Kontaktfläche und die Kraft zu minimieren, um Hinterschneidungen aufgrund von Vibrationen zu vermeiden. Die Oberfläche des Werkstücks mit der Spitze des Bohrwerkzeugs ist 0-Seite.

Langweiliges Programm

Das Befehlsformat ist G76X_Y_Z_R_Q_P_F_; G76 ist ein Feinbohrbefehl, die Koordinatenposition der X/Y/Z-Bohrung, P ist die Pause am Boden der Bohrung und Q gibt an, dass das Werkzeug nach der Bearbeitung pausiert und korrigiert, also um ein Verkratzen der bearbeiteten Seitenfläche beim Anheben des Werkzeugs zu vermeiden.

Schruppparametereinstellung

Die Geschwindigkeit S beträgt 120 Umdrehungen/min, der Vorschub F beträgt 80 mm/min, der Schnittbetrag beträgt 1.0 mm, das Schneidöl ist Kühlmittel, die Fließfähigkeit des Öls muss gut sein und die Kühlung ist vorhanden.

Einstellung der Vorschlichtparameter

Nachdem die Grobbearbeitung abgeschlossen ist, werden die Kartenanzahl und die Inspektion durchgeführt. Die Größe des tiefen Innenlochs kann mit der Innenlochlehre gemessen werden, normalerweise gibt es eine bestimmte Verjüngung, die Geschwindigkeit S beträgt 110 Umdrehungen/min, der Vorschub F beträgt 70 mm/min und der Schnittbetrag beträgt 0.6 mm. Das Schneidöl ist ein Kühlmittel, und die Fließfähigkeit des Öls muss gut sein, und die Kühlung ist vorhanden, um die Rauheit der Endbearbeitung zu gewährleisten.

Parametereinstellung beenden

Jedes Loch wird mit einem neuen Messer bearbeitet, die Geschwindigkeit S beträgt 100 Umdrehungen/min und die Geschwindigkeit beträgt 60 mm/min. Die Position der Klinge wird mit einer Mikrometerschraube gemessen und der kleine Werkzeughalter zur Bearbeitung arretiert. Versuchen Sie es zuerst mit der Lochbearbeitung, da auf der Oberseite des Werkstücks eine 15-mm-Stufe vorhanden ist, bis die Größe den Anforderungen der Zeichnung entspricht.

3. die Vorbereitung des Programms

Hinweis: Bei Schruppbearbeitung, Zwischenbearbeitung und Schlichtbearbeitung können nur die Werte von F und S im Programminhalt geändert werden.

Dieser Satz von Bearbeitungsplänen wurde vor Ort mehrfach verbessert. Ausgehend vom Konturfräsplan muss das Werkzeug in der Mitte mehrmals angehoben und gewechselt werden. Die Bearbeitungszeit für jedes Loch beträgt ca. 4h. Der Rauheitswert der Bearbeitung macht den Kunden sehr Die Kopfschmerzen verursachten, dass die Maschine im zweiten Arbeitsgang eine Form sparte und ein Loch polierte, und die Rundheit des polierten Lochs war immer noch unqualifiziert.

Die Bearbeitung mit Aufbohren ist hauptsächlich die Einstellung der beiden Parameter Vorschub und Geschwindigkeit. Die Vorschubgeschwindigkeit wird normalerweise als Vc=πDN/1,000 berechnet. Nach vielen Bearbeitungen vor Ort und kontinuierlicher Verbesserung wird die Endbearbeitungsgeschwindigkeit S auf 100 Umdrehungen/min. Der Vorschub F beträgt 60 mm/min. Obwohl das Ergebnis einfach ist und viel Aufwand erfordert, kann daraus geschlossen werden, dass die Zwischenbearbeitung/Halbschlichten und Schlichten gleichzeitig abgeschlossen werden können. Die Gesamtbearbeitungszeit für jede Bohrung liegt innerhalb von 2 Stunden, Zylindrizität und Rauheit Alle Werte entsprechen dem Standard, reduzieren die Nebenbearbeitungszeit des Kunden, verbessern die Produktionseffizienz wirklich und gewinnen das Lob des Kunden.

Obwohl dieser endgültige Bohrbearbeitungsplan einfach ist, ist der Prozess wirklich nicht einfach. Die Wirkung der Verarbeitung ohne Details kann unterschiedlich sein. Am besorgniserregendsten beim Tieflochbohren ist die Angst vor Vibrationen bei der Bearbeitung und übermäßiger Krafteinwirkung. Unterschnitt, das Werkstück wird verschrottet. Daher ist zu hoffen, dass es eine Rolle bei der Referenz und Prävention in Bezug auf die Auswahl der Klinge, Vorsichtsmaßnahmen und andere Einstellungen der Verarbeitungsparameter spielen kann.

Link zu diesem Artikel: Wie kann die Ausschussrate von Werkstücken beim Tiefbohren reduziert werden?

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

3-, 4- und 5-Achsen-Präzisions-CNC-Bearbeitungsdienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

3-, 4- und 5-Achsen-Präzisions-CNC-Bearbeitungsdienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material