CNC hat die Walzleistung von dünnen und mitteldicken Blechen erhöht, um den Walzprozess zu automatisieren。

In den letzten 35 Jahren sind NC und CNC in der Metallfertigung immer komplexer geworden. Sie steuern verschiedene Achsen in Roboter-Biegemaschineneinheiten, Stempeln Systeme mit Materialhandhabung, Lasersysteme mit Materialhandhabungs- und Lagersystemen, Roboterschweißen usw.

Trotzdem scheint ein Bereich ins Hintertreffen geraten zu sein: Blech und Plattenrollen. Fortschritte in der Steuerung und der Software haben jedoch begonnen, die Walzleistung erheblich zu steigern.

In vielen Fällen ermöglicht diese Technologie die Anpassung des Walzens an Materialveränderungen, und moderne 30-Walzen-CNC-Maschinen können komplexe Teile in nur XNUMX Sekunden herstellen. Wie jeder technologische Fortschritt hat die intelligente Walzsteuerung ihre Grenzen, aber gerade in den letzten Jahren hat CNC auf Walzwerken große Erfolge erzielt.

Historische Perspektive

Bevor die digitale Anzeige erscheint, zeichnet der Walzenbediener die Position der Biegewalze auf, um die Arbeit zu wiederholen. Sie messen die Position der unteren Walze manuell, möglicherweise mit einem Maßband oder Lineal oder mit einem mit der Maschine gelieferten Anzeiger.

Neben der Messung der Rollenposition können digitale Messwerte auch den linearen Weg einfach messen. Sie helfen, flache Bereiche zu kontrollieren. Sobald der Bediener die Rollenposition mit den Bewegungsinformationen des Werkstücks verknüpft, kann er oder sie eine Aufzeichnung als eine Art "Programm" erstellen, das verwendet wird, wenn die Rolle das nächste Mal einen Job durchführt. Das Aufkommen der digitalen Steuerung ermöglicht es Bedienern, Rollenpositions- und Fahrinformationen zu fertigen Teilen zu speichern.

Die frühen Kontrollen waren nicht wirklich "smart". Sie erlauben keine echte Radiusüberblendung bei Teilen wie quadratischen Tanks, Ellipsen und Ellipsen. Diese Anforderungen ermöglichen einen reibungslosen Übergang zwischen verschiedenen Radien zwischen dem gebogenen Teil und dem flachen Teil des Teils (wie bei quadratischen Tanks und ähnlichen komplexen Arbeiten). Damit Steuerungen einen so reibungslosen Übergang automatisch durchführen können, benötigen sie intelligentere Algorithmen.

Frühe Steuerungssysteme können Dinge produzieren, die wie gebogene und geformte Teile aussehen, ohne dass Rollen und andere Formen mit scharfen Übergängen manuell programmiert werden müssen. Aber sie können sich nicht „einklinken“, um einen glatten Übergang zwischen verschiedenen Radien zu schaffen. Sie können nicht gleichzeitig scrollen und anpassen. Die Maschine läuft unter einem einfachen Peer-to-Peer-System.

Welche Maschine kann von CNC profitieren?

Zweiwalzenmaschinen können sehr effizient sein, aber sie werden normalerweise für bestimmte Jobs oder Jobs verwendet und mit NC verwendet. Als Produktionssystem kann sogar eine Zwei-Walzen-Maschine, die mit der einfachsten Steuerung ausgestattet ist, Teile mit hoher Geschwindigkeit rollen, normalerweise in nur 10 Sekunden. Sie können komplexe Steuerungen für die damit verbundene Automatisierung enthalten, wie z. B. Materialzuführungs- oder -entladesysteme. Der Walzprozess selbst erhält jedoch in der Regel nicht alle Vorteile und Vielseitigkeit einer CNC der Spitzenklasse.

Obwohl NC für einige Anwendungen verwendet werden kann, haben die meisten Leute, die nach einer kontrollierten Biegerolle suchen, nicht in Betracht gezogen, eine Drei-Rollen-, Doppelklemm- oder Verstellachsenmaschine zu verwenden. Sie sind nicht wirklich für den CNC-Betrieb geeignet, da bei Anwendungen, die ein beidseitiges Vorbiegen erfordern, die Walzen das Blech nicht ständig quetschen. Ebenso können Single-Pinch-Maschinen mit CNCs verwendet werden, obwohl sie für die meisten Anwendungen nicht geeignet sind. Aber auch Vierwalzenmaschinen, egal ob planetarisch oder linear, sind ideal für den CNC-Betrieb.

Der vorteilhafte Einsatz von CNC hängt damit zusammen, wie sich das Material während des Walzzyklus in der Maschine bewegen muss. Um die Enden vorzubiegen oder einen Referenzpunkt zu verwenden, ist ein konstanter Referenzpunkt erforderlich. Beim beidseitigen Vorbiegen auf einer Dreiwalzen-Doppelspannmaschine wird die Platte in der Regel gespannt, gelockert und wieder gespannt. Wenn sich das Material bewegt, kann die Steuerung die wahre Position des Materials verlieren. Bei einer Vierwalzenmaschine klemmt die Unterwalze das Material während des gesamten Walzzyklus. Auf diese Weise „kennt“ der Controller die Position des Boards während des gesamten Prozesses.

Spule zum Programmieren

Die intelligente CNC von heute verwendet werkseitig entwickelte Algorithmen, die auf den Walzprozess zugeschnitten sind. Um ein Programm auf der CNC zu erstellen, kann der Bediener aus der Formbibliothek auswählen und dann die erforderlichen Daten eingeben. Dies kann Materiallänge, Dicke, Materialtyp, Streckgrenze und andere Elemente umfassen, die von der Form abhängen. Bei Teilen mit Überschleifen oder sich ändernden Radien oder Durchmessern ist es beispielsweise wichtig zu wissen, wo das Überschleifen beginnt und endet. Die Korrekturseite auf der Steuerung ermöglicht es dem Bediener, das Programm bei Bedarf anzupassen. Darüber hinaus ermöglichen einige Steuerelemente den Import von DXF-Dateien.

Hinweis zur Kapazität

Die "numerische Steuerfähigkeit" einer Maschine ist nicht ihre "Nennfähigkeit" oder "Vorbiegefähigkeit". Es ist weniger, normalerweise etwa 40% seiner Nennkapazität.

Betrachten Sie eine Maschine zum Mehrfachwalzen von Stahl mit einer Nennkapazität von 1 Zoll Dicke und einer Streckgrenze von 36,000 PSI. Das bedeutet, dass die Maschine dieses Material je nach Hersteller auf den drei- bis fünffachen Durchmesser der Oberwalze walzen kann. Die gleiche Maschine (wieder je nach Hersteller), die das gleiche Material rollt, kann eine Vorbiegekapazität von 0.625 Zoll haben. Bei mehreren Stichen beträgt der Mindestwalzdurchmesser das 1.2- bis 1.5-fache des Oberwalzendurchmessers und die Dicke des Flachmaterials an beiden Enden das 1.5- bis 2-fache. Bei einigen Materialstärken beträgt der erreichbare Mindestdurchmesser das 1-fache des Durchmessers der Oberwalze.

Die CNC-Kapazität derselben Maschine kann etwa 0.40 Zoll betragen. Dies liegt daran, dass der Regelalgorithmus nach "Einstichwalzen" sucht, da niemand den Einfluss von Gewicht und Position der Platte in nachfolgenden Stichen genau berechnen kann.

Wesentliche Faktoren

Ist die CNC an der Biegemaschine wirklich sinnvoll? Obwohl nichts perfekt ist, haben CNC-basierte Systeme große Erfolge erzielt. Wenn Bediener oder Programmierer die wahren Eigenschaften der verwendeten Materialien kennen (z. B. Streckgrenze und tatsächliche Dicke), haben Sie die besten Erfolgsaussichten. Tatsächlich wird jede gewalzte Form von den Materialpartikeln, der genauen Dicke und Streckgrenze des Materials, der Temperatur des Blechs und der Art und Weise, wie das Material verarbeitet wird, bevor es die Rolle erreicht, beeinflusst.

Optionen wie obere und seitliche Stützen helfen. Die obere Stütze kann beispielsweise helfen, das Werkstück zu stützen und die Größe des Teils anzupassen. Angenommen, Sie würfeln 10 ga. Das Material ist 70 Zoll. der Innendurchmesser von. Leider verbiegt sich das Material aufgrund seines Eigengewichts nach dem Rollen eines halben oder mehr Zylinders. Dies führt nicht nur zu ungleichmäßigen Durchmessern, sondern erhöht auch die Wahrscheinlichkeit, dass sich die Plattenenden überlappen. Mit anderen Worten, Sie walzen die doppelte Materialstärke.

In diesem Fall können Sie die obere Stütze auf eine niedrigere Höhe (kleinerer Durchmesser) einstellen. Sobald die Vorderkante des Zylinders die obere Stütze überschreitet, bewegen Sie die obere Stütze auf 70 Zoll. Der Durchmesser des Zylinders ist präzise und gleichmäßig, und seine Kanten überlappen sich nicht, was ein Walzen mit der doppelten Dicke des Materials verhindert.

Was sollen wir bei wesentlichen Unregelmäßigkeiten tun? Bestimmte Materialien können beispielsweise ihre eigenen Eigenschaften haben, die sogar die Änderung der Streckgrenze übersteigen. Um sich daran anzupassen, nutzt die moderne Steuerung Künstliche Intelligenz (KI), um Ihr Material und seine Eigenschaften zu „verstehen“. Je weiter Sie scrollen, desto mehr können Sie das Lernen steuern.

Messsystem

Das System kann ein Remote-Radiusmesssystem verwenden, das direkt verbunden oder über Wi-Fi verbunden ist, um den Radius des Teils zu überprüfen, wenn das Blech oder Blech aus der Rolle kommt. Das System gibt Informationen an die Steuerung zurück, um notwendige Anpassungen vorzunehmen und die KI-Bibliothek zu ergänzen.

Dies stellt heute die fortschrittlichste Technologie für typische Walzoperationen dar. Für einige spezifische Anwendungen ist es jedoch geschäftlich sinnvoll, die Echtzeitmessung zu maximieren.

So können zum Beispiel laserbasierte Messgeräte auf beiden Seiten der Maschine entwickelt werden. Die Teile werden gewalzt und übergeben. Das Gerät misst den Durchmesser oder Radius und gibt den Messwert an die Steuerung zurück. Die Kontrolle vergleicht die tatsächliche Messung mit der Messung, die die Kontrolle der Meinung nach haben sollte. Nehmen Sie alle Korrekturen am nächsten Durchgang vor und setzen Sie den Vorgang fort, bis die endgültige Teilegröße erreicht ist.

Zum Beispiel, wenn die Maschine während des ersten Durchgangs sieht, dass sie 40 Zoll rollt. Durchmesser, und weiß, dass der Durchmesser 36 Zoll betragen muss, nimmt der Algorithmus der Maschine – unter Verwendung bekannter Materialeigenschaften wie Dicke und Streckgrenze – die notwendigen Anpassungen für den nächsten Durchgang vor. Diese extreme Form der Echtzeitmessung ist allein schon aus Zeit- und Kostengründen selten. Aber es zeigt zumindest, was erreicht werden kann, wenn man an die Grenzen geht.

Kegel und CNC

Bei entsprechender Ausstattung kann die CNC die Rollenposition, den Linearhub und die Einstellungen jeder Endposition jeder unteren Rolle perfekt speichern. Wenn Sie also den korrekt geschnittenen Bogen in der richtigen Position in der Maschine platzieren können, sollte diese "theoretisch" die richtigen Einstellungen für das zuvor gewalzte Teil verwenden, um das Teil zu rollen.

Das einzige Problem ist, dass das Material auf der Walze gleiten muss, da der Kegel zwei verschiedene Durchmesser hat; das heißt, das kleine Ende in der Nähe des Konusansatzes muss mit einer geringeren Geschwindigkeit passieren als der große Durchmesser. Wenn die Platte die Position "0" verliert, kann kein konsistentes Kegel-zu-Kegel-Ergebnis erzielt werden. Abhängig vom zu walzenden Material und der Höhe der Investition können konische Walzen manchmal helfen.

Der Hersteller hat die erforderliche Software und die dazugehörigen Maschinenkomponenten noch nicht perfektioniert, um den Kegel kontinuierlich zu rollen, insbesondere wenn die CNC die Einstellung findet. Verschiedene Faktoren sowie Faktoren, die sich vom normalen zylindrischen Walzen unterscheiden, beeinflussen das Endergebnis. Dazu gehören die Platzierung des Blechs vor dem Walzbeginn, die Neigung der Walzen, die Temperatur des Blechs, die Verschmutzung und Lage auf dem Blech, die Schlacke auf dem Plasmaschneidmaterial und die Lage unterschiedlicher Härte durch Laser oder Plasmaschneiden.

Höhere Produktivität

Moderne Rollenpressen können jetzt Teil größerer automatisierter Systeme sein, die Zuführsysteme, kombinierte Schneid- und Zuführsysteme, Teilebeladung, Teileauswurf, spezielle obere Stützvorrichtungen und sogar Roboterteilehandhabung und Teileschweißen umfassen können. All dies bietet Herstellern eine höhere Produktivität.

Bei der manuellen Programmierung kann das Kamerasystem dem Bediener helfen, die Druckplatte so nah wie möglich am Achsabstand zwischen der oberen Walze und der mittleren und unteren Walze zu positionieren. Hersteller von rollenden Ausrüstungen und Serviceanbieter können sogar aus der Ferne auf die Steuerung zugreifen, um Kundensupport bereitzustellen, und können bei Bedarf Sicherheitssperren für Anwendungen bereitstellen.

Neue Möglichkeiten zum Rollen

Betrachten Sie den Betrieb der Herstellung von Baggerlöffeln. Der Vorgang kann sie auf der Biegemaschine treffen, erfordert jedoch eine sorgfältige Planung und Handhabung. Und unabhängig von der Wirkung der Bremse, die eine inkrementelle Biegung durchführt, kann die Bremse bei den meisten herkömmlichen Anwendungen offensichtliche Biegelinien hinterlassen.

CNC-Walzen hinterlässt keine Biegelinien und kann insgesamt besser aussehende Produkte herstellen. Smart CNC macht die Produktion dieser Eimer sowie von quadratischen Tanks, Ellipsen, Ellipsen und anderen Produkten, die einen echten Mischradius erfordern, viel schneller als zuvor. Darüber hinaus kann CNC von Schulungen profitieren. Durch die Arbeit an CNC-Walzen und das Beobachten des Prozesses können unerfahrene Bediener mehr über das Walzen lernen.

Wie die meisten Werkzeugmaschinen können CNC-Walzsysteme Ihnen dabei helfen, bestimmte Ziele zu erreichen, jedoch können Anpassungen erforderlich sein, um perfekte Ergebnisse zu erzielen. In jedem Fall können CNC-Walzen, wenn Sie diese Einstellungen richtig vornehmen, Ihre Stückkosten senken und in vielen Fällen Ihre Produktionszeit erheblich verkürzen.

Link zu diesem Artikel: CNC hat die Walzleistung von dünnen und mitteldicken Blechen erhöht, um den Walzprozess zu automatisieren。

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

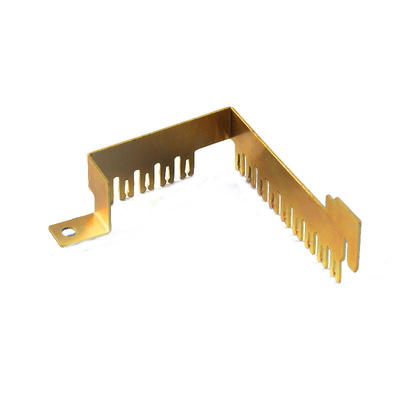

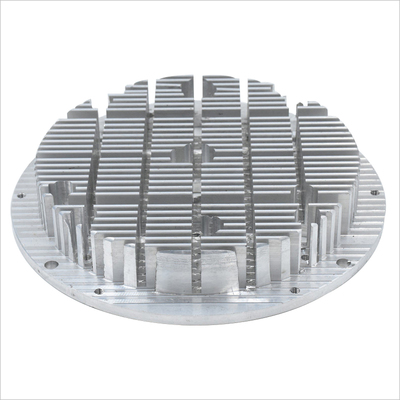

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material