Die 3D-Drucktechnologie verbessert die Herstellung und Verwendung von DMS-Sensoren und eliminiert die Beeinflussung durch menschliche Faktoren

Nach mehr als 80 Jahren Einsatz als Sensorelement zur Verformungsmessung sind Dehnungsmessstreifen zu einem universellen Verfahren geworden. Da die Industrie jedoch immer höhere Anforderungen an Messwerte und digitale Verarbeitung stellt, stehen traditionelle DMS-Klebesensoren vor neuen Herausforderungen. Um diesen Anforderungen gerecht zu werden und neue Anwendungsgebiete zu erschließen, kann durch additive Fertigungstechnologie eine flexiblere Auslegung, Automatisierung und Reproduzierbarkeit bei der Installation von Dehnungsmessstreifen erreicht werden.

Traditionelle Dehnungsmessstreifen und ihre Anwendung

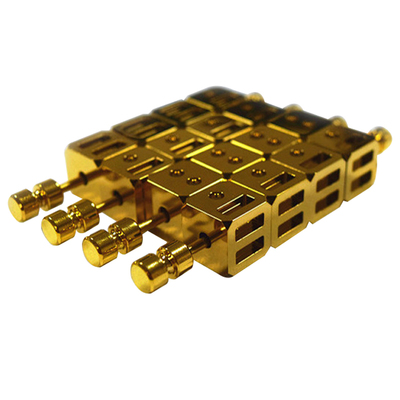

Mit Dehnungsmessstreifen können Bauteilbelastungen wie Kraft oder Moment sowie Formänderungen (Dehnung/Druck) an der Oberfläche dieser Bauteile erfasst werden (siehe Abbildung 1). Aus diesem Grund wurden Dehnungsmessstreifen in den letzten Jahrzehnten ständig überarbeitet, um die Messunsicherheit zu reduzieren. Das grundlegende Funktionsprinzip des Dehnungsmessstreifens hat sich jedoch nicht geändert. Bei Krafteinwirkung verformt sich der elektrische Leiter. Länge und Querschnittsfläche des Leiters ändern sich, was direkt seinen messbaren ohmschen Widerstand ändert.

Abbildung 1. Herkömmliche gebondete Dehnungsmessstreifen und Anschlussdrähte an Edelstahlteile.

Der Benutzer ordnet den Dehnungsmessstreifen zunächst den detaillierten Verfahren zu, die zu seiner Installation erforderlich sind. Denn das Kleben erfordert nicht nur viele Arbeitsschritte und entsprechendes Know-how, sondern auch Erfahrung im Montageprozess und notwendiges manuelles Feingefühl, um den auf der Trägerfolie vorgesehenen Dehnungsmessstreifen in einen Messpunkt am Bauteil für die Genauigkeit zu messen. Grundsätzlich muss die Arbeitsumgebung sauber gehalten werden, um eine dünne, schadstofffreie Klebeschicht aufzubringen. Bei kompakten Kraftsensoren, wie beispielsweise Haushaltswaagen, kommt Hotmelt-Bonden zum Einsatz. Dabei wird der mit Klebstoff beschichtete Dehnungsmessstreifen auf die Messstelle gedrückt und anschließend das Bauteil in einem Ofen ausgehärtet.

Kann das Bauteil aufgrund seiner Größe, seines Gewichts oder seiner Temperaturempfindlichkeit nicht in den Ofen gelegt werden, kommt das sogenannte Kaltbondverfahren zum Einsatz. Markieren Sie nach dem Schleifen der Klebestelle und dem Entfetten die erwartete Position des Dehnungsmessstreifens. Das Markieren und Positionieren der Dehnungsmessstreifen und das anschließende Aufkleben und gleichmäßige Verteilen von Klebstoffen erfolgt in der Regel manuell, daher besteht eine große Unsicherheit bei der seitlichen Positionierung der Dehnungsmessstreifen. Wenn der Klebstoff ausgehärtet ist, drücken Sie den Dehnungsmessstreifen für etwa eine Minute darauf. Die Dicke des ausgehärteten Klebefilms kann stark variieren, was das Ansprechverhalten des Sensors stark beeinträchtigt.

Daher gibt es zwei Probleme mit dem Kleber auf dem Dehnungsmessstreifen. Einerseits führen manuelle Schritte aufgrund von Benutzerfehlern zu einer inkonsistenten Qualität. Mit einigen Hilfswerkzeugen können hohe Qualitätsansprüche erfüllt werden; jedoch erhöhen sich der Arbeitsaufwand und die Installationszeit. Bei ungenügender Qualität der Messstelle muss der Dehnungsmessstreifen zerstörend entfernt und ein neuer angebracht werden. Andererseits ist der Einsatz von qualifiziertem Personal der größte Kostenfaktor bei der Installation von Dehnungsmessstreifen. Bei größeren Mengen ergibt sich kein oder nur ein unwesentlicher Kostenskalierungseffekt. Daher muss der Sensor einen automatisierten Prozess verwenden.

Zudem ist auch die Arbeit der nachfolgenden Mess- und Datenübertragungskette kompliziert geworden, insbesondere an rotierenden Teilen. Die übliche Methode besteht darin, ein induktives Telemetriesystem zu verwenden, um Messdaten und Energie durch induktive Kopplung zu übertragen. Diese Systeme sind jedoch nur bedingt massentauglich, da sie unerschwinglich teuer und nicht besonders robust sind. Andere alternative Verfahren wie Oberflächenwellen (SAW) oder magnetostriktive Sensorik sind nur für bestimmte Materialien geeignet oder haben sich im Feldeinsatz als störanfällig erwiesen. Daher konnten sie sich nicht etablieren. Die Entwicklung stromsparender Industrielösungen für die drahtlose Datenübertragung eröffnet neue Möglichkeiten. Hier werden diese Möglichkeiten genutzt, um Sensortechnologien ohne externe Energie in die Praxis umzusetzen.

Additiver Materialdruck für DMS-Sensoren

Welche Chancen bietet die additive Fertigung hier? Schließlich lassen sich viele 3D-Bauteile bereits mit unterschiedlichen Materialien drucken. Das Fraunhofer-Institut für Lasertechnik (Fraunhofer ILT) und i4M Technologies (beide Aachen) haben dieses Problem gelöst und einen Prototypen wie unten beschrieben entwickelt.

Bei herkömmlichen Dehnungsmessstreifen wird das Widerstandsmessgitter meist zwischen Träger und Deckfolie gelegt. Dieser Folien-DMS wird mit einem Kleber auf das Bauteil geklebt. Durch die beiden Zwischenschichten wird die Dehnung des Bauteils auf das Messgitter übertragen (siehe Abbildung 2a). Grundsätzlich sollte das Messnetz möglichst nahe an der Oberfläche des Bauteils liegen, um einen Verlust der Kraftübertragung zu vermeiden. Die Änderung der Bindungsdicke schlägt sich in der Kraftübertragung nieder und das Verhalten an der Messstelle des Dehnungsmessstreifens kann sich ändern. Wird der Dehnungsmessstreifen direkt im Druckverfahren (z. B. Tintenstrahldruck) gedruckt, kann ein einfacheres Schichtsystem zwischen Bauteil und Messgitter verwendet werden (siehe Abbildung 2b). Es wird nur eine Zwischenschicht benötigt, die die Funktion der Kraftübertragung und der elektrischen Isolation zwischen Bauteil und Messnetz vereint.

So erstellen Sie einen Dehnungsmessstreifen mit 3D-Drucktechnologie

Bei dem hier gezeigten additiven Fertigungsverfahren werden nacheinander drei Funktionsschichten (Isolationsschicht, Metallmessgitter und Deckschicht bzw. Verkapselungsschicht) gedruckt und anschließend jede Funktionsschicht funktionalisiert. Die Funktionen von Trägerfolie und Klebstoff werden bei herkömmlichen Dehnungsmessstreifen von einer einzigen Isolierschicht übernommen. Auf diese Weise kann das Messgitter grundsätzlich näher an der Oberfläche des Bauteils positioniert werden, was die Dehnungsübertragung auf das sensorische Messgitter verbessern soll.

Welche Verfahren eignen sich zum Laminieren? Diese Prozesse sollen digital, ressourcenschonend und online funktionieren. Sie haben sich im industriellen Fertigungsmaßstab als leistungsstark genug erwiesen. Das Wichtigste ist, die Herstellungskosten jedes Sensors zu reduzieren.

Vor dem Aufbringen des additiv gefertigten Dehnungsmessstreifens auf das Bauteil kann mittels Laserstrahlung die Oberfläche des Bauteils mit Störstoffen wie Rost, Schmiermittelresten oder Oxidschichten aus vorherigen Prozessschritten gereinigt werden. Dieser Schritt kann auch auf aufgeraute Oberflächen angewendet werden. Mit gepulster Laserstrahlung werden kleine Flächen unter dem Mikroskop gezielt abgetragen, umgeschmolzen oder modifiziert, um die Haftung der später aufgebrachten Schichten zu erhöhen.

Dispenser und Tintenstrahldrucker können gezielt Materialien auf die Messpunkte aufbringen. Die Nachbearbeitung erfolgt mit einer hocheffizienten Lichtquelle (Laser oder LED), die ohne unnötige Erwärmung des Teils die notwendige Energie schnell in die gedruckte Schicht einkoppeln kann.

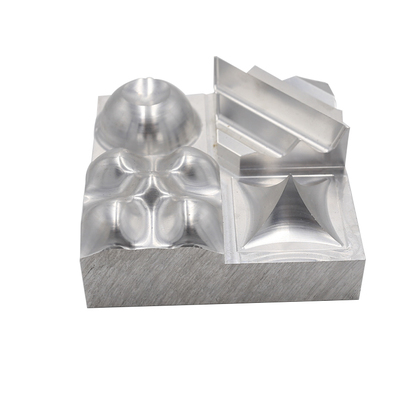

Als elektrisch isolierendes Material können Hybridpolymere wie der vom Fraunhofer-Institut für Silikate (Fraunhofer ISC; Würzburg, Deutschland) erfundene ORMOCER verwendet werden. Es kann als unvernetztes viskoses Material bereitgestellt werden und kann photoinitiiert (dh durch Lichtbestrahlung vernetzt) werden. Das Material kann durch Dispensen selektiv aufgetragen werden, so dass das Hybridpolymer nur auf die erforderliche Fläche aufgetragen wird (siehe Abbildung 3). Das CNC-System führt den Dispenser, um eine präzise Positionierung zu gewährleisten. Dann härtet eine Lichtquelle die Schicht in wenigen Sekunden aus. Im Folgenden sind die Konstruktionsschritte der Standardfolienbasis und der additiv gefertigten DMS-Schicht gegenübergestellt.

Der Schichtaufbau der Standard-DMS auf Folienbasis:

Abdeckfolie

Messgitter

Trägerfolie

Klebstoff

Element

Der Schichtaufbau des Dehnungsmessstreifens für die additive Fertigung:

Paketformular

Messgitter

Isolierung (kein Kleber)

Element

Nachdem das Metallteil elektrisch isoliert wurde, wird das Messgitter des Widerstandssensors gedruckt. Dies wird durch Tintenstrahldrucken von metallischen Nanopartikel-Tinten erreicht. Die dünnflüssige Tinte enthält Metallnanopartikel, Hilfsstoffe und Lösungsmittel und kann mit hoher Auflösung wie auf einem Farbdrucker gedruckte Bilder auf die Isolierschicht gedruckt werden. Es wird keine Schablone oder Maske wie beim Ätzprozess benötigt und das Messraster kann für spezielle Messaufgaben digitalisiert werden. Um die Metalltinte leitfähig zu machen, ist es notwendig, flüchtige Komponenten wie Lösungsmittel und Hilfsstoffe zu verdampfen und die Metallpartikel zusammenzusintern. Für diesen thermischen Nachbearbeitungsschritt eignet sich besonders das Lasersintern, da nicht die gesamte Baugruppe in einem Ofen erhitzt werden muss. Dies ist insbesondere bei temperaturempfindlichen Untergründen wie gehärtetem Stahl ein wichtiger Vorteil. Die Endverpackung des Messgitters kann dieses vor Umwelteinflüssen schützen und kann mit den gleichen Materialien und Verfahren wie die Isolierschicht hergestellt werden.

Digital gedruckte Dehnungsmessstreifen, die per Laser nachbearbeitet werden, können unabhängig von manuellen Prozessen grundsätzlich eine konstante Qualität erreichen und haben in der Massenproduktion attraktive Kosten. Besondere Vorteile hat dieses Verfahren in der hochflexiblen Kleinserienfertigung, da ohne Umrüsten des Werkzeugs ein individuelles Design möglich ist. Allerdings sind noch nicht alle Herausforderungen der Prozessentwicklung gelöst. Beispielsweise können bisher nur begrenzte Metallfarben und Isoliermaterialien eine materialangepasste Temperaturkompensation oder eine eindeutige Kraftübertragung erreichen oder wurden für Laserfunktionalisierungsprozesse entwickelt. Daher arbeitet das Fraunhofer ILT mit Forschungspartnern und industriellen Anwendern an der Weiterentwicklung.

Von der Messstelle zum smarten Sensor

Es reicht jedoch nicht, Dehnungsmessstreifen als Sensoren zu verwenden, denn die Messdaten smarter Komponenten müssen digitalisiert, übertragen und analysiert werden. Messdaten sind heute „Smart Data“ (wirtschaftlich verfügbare Daten), das heißt Restlebensdauer, automatische Wartungspläne, optimierte Regelstrategien etc., die alle die Grundlage für Konzepte wie Predictive Maintenance bilden. Um die Bauteilbelastung genau zu messen, muss eine DMS-basierte Messstelle im Kraftfluss angelegt werden. Allerdings ist gerade in modernen Maschinen nicht viel Platz. Zudem ist der Preisdruck dieser Lösung sehr hoch, insbesondere wenn die Stückzahl steigt und die Lösung für die Massenproduktion vorbereitet werden muss.

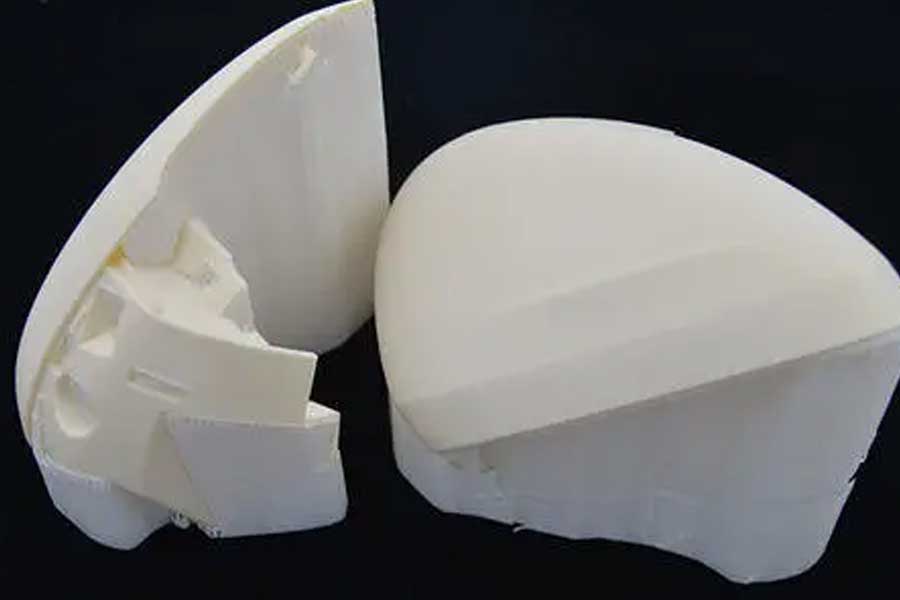

Zur Übertragung von Daten von Sensoren in der additiven Fertigung wurde eine hochintegrierte Low-Power-Funktelemetrie-Technologie entwickelt und zusammen mit Dehnungsmessstreifen auf Bauteile aufgebracht (siehe Abbildung 4). Verwenden Sie die neueste im Handel erhältliche Hardware und verwenden Sie optimierte Firmware, um die Energieeffizienz zu maximieren:

Extrem stromsparendes System-on-Chip bestehend aus Cortex M4 MCU und 2.4 GHz Funkmodem

Analoges Mess-Frontend mit 24-Bit-ADC, integriertem Signalverstärker und Referenzspannungsquelle

Sechs zusätzliche DOF-MEMS-Sensoren (Beschleunigungsmesser, Gyroskop) und Temperatursensor

Lithium-Ionen-Akku oder Lithium-Primärakku mit geeigneter Ladeelektronik und Schutzschaltung

Für die Datenübertragung im 2.4-GHz-Frequenzband wird ein speziell entwickeltes Protokoll verwendet. Im Vergleich zu Bluetooth und anderen Industrieprotokollen kann dieses Protokoll höhere Datenraten und geringere Latenzzeiten erreichen. Die maximal mögliche Abtastrate beträgt 19.2 kHz und kann auch live gestreamt werden. Der Strombedarf und die Akkulaufzeit hängen jedoch direkt von der gewählten Abtastrate ab. Da die DMS-Messbrücke den höchsten Strombedarf hat, arbeitet sie im Pulsbetrieb, dies ist jedoch nur bei bestimmten Abtastraten möglich. Darüber hinaus können alle Komponenten in kurzer Zeit mit einer höheren Abtastrate in einem Low-Power-Sleep-Modus betrieben werden. Je nach Akku läuft er stunden- oder sogar tagelang mit einer Frequenz von 19.2 kHz.

Dank dieser Lösung können leistungsstarke, energieautarke Sensoren auf engstem Bauraum hochgradig nutzbare Komponenten herstellen. Diese Sensorik wurde erfolgreich auf verschiedene technische Systeme angewendet, von Gangs und rolle Lagers Rotieren in warmem Öl an Bahnanlagen oder Windkraftanlagen unter starken elektrischen Störfeldern und starken Vibrationen. Die Rechenleistung der MCU ermöglicht auch Kantenanalysen (wie FFT) am Sensor. Diese intelligenten Sensoren können die übertragene Datenmenge erheblich reduzieren und so die Energieeffizienz durch Edge Computing weiter verbessern. Darüber hinaus ermöglichen Online-Algorithmen in den Sensoren, die Qualität der gewonnenen Messwerte – beispielsweise durch Sensorfusion oder geeignete Filter – zu verbessern.

Eine Einschränkung der hier gezeigten Telemetrielösung bleibt jedoch bestehen: der Batteriebetrieb. Viele Jahre Batterielebensdauer sind machbar, aber sie sind begrenzt – deshalb beginnen jetzt Energy-Harvesting-Methoden zu funktionieren. Bei i4M Technologies wurden vielversprechende Methoden basierend auf Temperatur- und Radiofrequenzerfassung erfolgreich untersucht.

Link zu diesem Artikel:

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material