Fünf wichtige Entwicklungen im Dünnschicht-Thermoformen! Geschwindigkeitssammlung

Die Fertigungstoleranzen von Spritzgussteilen sind sehr hoch und Tiefziehteile weisen in der Regel einige Abweichungen auf, aber die jüngsten Entwicklungen haben gezeigt, dass das Thermoformen mit Blick auf den technologischen Fortschritt weit hinter dem Spritzgießen zurückbleibt. Schnelle, automatisierte, intelligentere Prozesssteuerung, integriertes Vision-System und bessere Dekorationstechnologie werden in der Praxis des Thermoformens immer häufiger.

In diesem Artikel konzentriert sich der Redakteur von Xianji.com auf fünf Bereiche des Dünnwand-Thermoformens. Die Technologie in diesen Bereichen entwickelt sich rasant und konzentriert sich auf das Zusammenspiel von Kunststoffmaterialien, Metallformen und Produktionsanlagen. Dies soll nicht umfassend sein, und die Akzeptanzrate ist weltweit nicht einheitlich. Wie bei jedem professionellen Thema werden Sie umso mehr Details entdecken, je tiefer Sie gehen. Das Thermoformen hat ein breites Anwendungsspektrum, das dickwandige und dünnwandige Prozesse abdeckt.

Automatisierung 1: Teilehandling

Man kann mit Sicherheit sagen, dass die meisten Thermoformer, wenn sie nach Automatisierung gefragt werden, normalerweise an die endgültige Lösung im Zusammenhang mit der Teiledemontage denken. Dies ist jedoch kein Allheilmittel. Von einfachen A/B-Stapelmechanismen bis hin zu automatischen Stapelsystemen haben Thermoformmaschinen viele Möglichkeiten, Teile zu bewegen. Die wohl gängigste automatisierte Methode ist der Einsatz einer Zwei-Achs-Bearbeitungsanlage, bei der Formteile als Teil des Grundstapelsystems vom Coil gespannt und gebrochen und dann über einen Linearantrieb auf ein Förderband übergeben werden. Stellen Sie die Stapelbewegungsparameter über den Teach-Modus ein. Durch Optimierung kann die standardmäßige Aufwärtsstapelbewegung eine Geschwindigkeit von 40 Takten pro Minute erreichen. Andere Optionen umfassen eine Drehung um 180° oder 90°, um A/B-Stapel zu erstellen.

Sind die Teile gestapelt, können sie zur Endverpackungsstation gefahren werden, die so einfach wie ein automatisches Hüllensystem sein kann oder als voll beweglicher Roboterarm, der den gesamten Stapel in eine vorinstallierte Kiste legt. Genauso kompliziert. Natürlich sind diese Maschinen meist nicht das „Kernstück“ des Thermoformprozesses selbst, aber die Möglichkeit, nachgelagerte Anlagen zu integrieren, ist der Schlüssel zu einer Gesamtlösung. Der Signalaustausch vom Host zum Automatisierungsgerät ist relativ einfach. Gerhard Zdebor von HOT&T Consulting aus Österreich erklärt diese Konnektivität: „Wenn der Stapel bewegt werden muss, erhalten nachgeschaltete Komponenten Signale von der Tiefziehmaschine. Auf der anderen Seite erhält die Thermoformungsmöglichkeit im Fehlerfall Signale vom Automatisierungssystem. .Aufgrund der großen Anzahl,

Die mit der Automatisierung verbundenen Arbeitseinsparungen sind in vielen Branchen gut bekannt. Die Wirtschaft variiert je nach Land, Region und Marktsegment. Die Arbeitskosten mögen der größte Investitionstreiber sein, aber Projekte mit geringer Wertschöpfung können die Bereitschaft des CFOs, Automatisierung zu implementieren, einschränken.

Automatisierung 2: Inspektion und Qualitätskontrolle

Automatisierung ist jedoch mehr als Teilehandling. Hochwertige Teile oder hochpräzise Teile erfordern eine erhöhte Qualitätsprüfung und damit verbundene Kosten. Diese Teile werden auf Hochgeschwindigkeits-Thermoformlinien mit integrierten Kameras und Ausschussstationen hergestellt. In einer globalisierten Wirtschaft, in der die Kommodifizierung vor allem in der Verpackungsindustrie grassiert, ist es nicht einfach, Investitionen nachzuweisen, die sich negativ auf die Kostenstruktur auswirken können. Im Laufe der Jahre wurden Container mit thermogeformten Teilen aus Asien an die Westküste verschifft. Natürlich müssen nicht alle Produkte perfekt sein und „wirklich gut“ ist tatsächlich der Standard für die meisten Einweg- oder Einwegbehälter (Recyclingfähigkeit ist ein ganz anderes Thema). Wenn es jedoch um Lebensmittelsicherheit oder chirurgische Anforderungen geht, ändert sich die Situation.

Bis vor kurzem glaubte man, dass die Kosten die Vorteile des visuellen Inspektionssystems für das Thermoformen übersteigen würden. Die tatsächliche Kostenberechnung umfasst die Qualität, wie Ausschussrate, Teilefehler und Ausschussrate. Schwieriger zu messen sind jedoch die Reputationskosten, die mit fehlerhaften Produkten verbunden sind. Was kostet ein Teileausfall an der automatischen Abfülllinie für Babynahrung? Das Inspektionssystem sorgt für mehr Aufmerksamkeit und Sichtbarkeit. Diese Informationen dienen als Prozesssteuerungstool und heben das Problem hervor. Anfangs wird die Ausschussrate definitiv steigen, aber im Laufe der Zeit wird der Anteil an Qualitätsteilen steigen. Die Bestimmung des Rundlaufs, der Flanschdicke und der Seitenwandgenauigkeit und anderer Parameterfehler oder -fehler vor dem Verpacken und Transportieren von Teilen kann den Gewinn vollständig sicherstellen.

Produktivität steigern: Software und Prozesssteuerung

Software ist bestenfalls ein Werkzeug zur Steigerung der Produktivität. Das Schlimmste ist, dass es den Benutzern zusätzliche Arbeit und Frustration bringt. Im Allgemeinen müssen wir uns bei der Einführung neuer Software an das Verhalten anpassen. Ein Teil des Dialogs der K 2019 zeigt die verschiedenen Elemente der Prozesssteuerung, insbesondere ein Closed-Loop-System, durch das Änderungen der Plattentemperatur oder der Hilfskraft beim Einlegen und Entnehmen eine automatische Anpassung der Maschinenparameter bewirken. Es kann als Software klassifiziert werden, die die Funktionsweise der Maschine verbessert oder die Maschine intelligenter macht. Die dynamische Optimierung der Maschineneinstellungen geht in diesem Schritt noch einen Schritt weiter. Nach Eingabe der Produktdaten (Teilegröße, Materialart und Dicke) durch den Bediener kann die Maschine die Erwärmungs- und Umformparameter automatisch berechnen.

Die Vernetzung zwischen Maschine und Manufacturing Extension System (MES) ist eine bekannte Best Practice und wird unter der Rubrik Industrie 4.0 immer stärker beachtet. Die Eingabeparameter können jetzt um 1 Millisekunde gesteuert werden, und der Export der Daten in eine CSV-Datei erzeugt eine große Datenmenge. Die Trennung des Signals vom Rauschen ist jedoch der entscheidende erste Schritt bei der Auswertung der Daten. Mit dem Aufkommen von „Big Data“ haben wir mehr Informationen zur Verfügung, aber nicht unbedingt mehr Zeit für die Analyse. Da Data Science-Schulungen immer wichtiger werden, hat dies auch wichtige Auswirkungen auf Bediener und Mitarbeiter. Fernzugriff oder Fernüberwachung von Geräten, Aufzeichnung und Archivierung von Maschinen- oder Werkzeugeinstellungen, Auftragsverwaltung und zeitgestempelte Datensätze (für Audits), die FDA- oder GMP-Anforderungen erfüllen, sind einige der neuen Features und Vorteile des vernetzten Systems. Software, die die Benutzerproduktivität verbessern kann.

Infrarot-Scannen von punkt- oder linienbasierten Schichten wird seit mindestens 15 Jahren intermittierend verwendet, aber mit dem Aufkommen verbesserter Datenvisualisierungstools gewinnt die Technologie immer mehr an Akzeptanz. Es gibt jedoch eine andere Denkweise, nämlich durch Konzentrieren der Oberflächentemperatur des Aufzeichnungsmaterials über die Breite des Papiers, Berechnen der Leistungssteuerung (dh der erforderlichen Kraft) der Plug-Assist- oder Vorstreckmaschine. Um die Prozesszeit konstant zu halten, Ventil Die Aktion wird überwacht und die Prozessparameter werden bei Bedarf automatisch angepasst, um die Schaltzeit zu kompensieren.

Heutzutage laufen die meisten Maschinen auf servogetriebenen Plattformen, hauptsächlich in Kettenindex-, Pressenbewegungs- und Teiledemontagesystemen. Der Servoantrieb arbeitet wie ein Generator, so dass beim Bremsen Energie erzeugt wird. Normalerweise wird diese Bremsenergie als Wärme an die Umgebung abgegeben. Die rückgekoppelte Antriebstechnik führt dazu, dass die von der Bremse erzeugte Energie in den Zwischenkreisspeicher (Batterie) fließt. An diesen Stromkreis wird der Antriebsregler angeschlossen, so dass Energie für andere Servoantriebe genutzt werden kann.

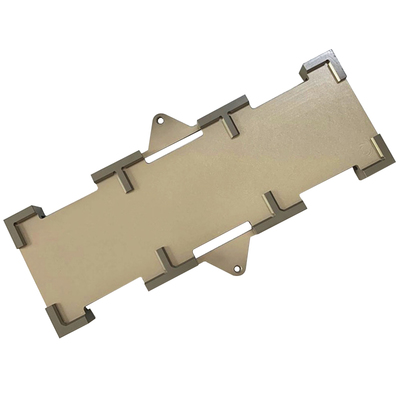

Materialthemen: Formentechnik

In der Schwer- und Dünnschichtindustrie werden Werkzeugkosten und Durchlaufzeiten oft als die wichtigsten Vorteile des Thermoformprozesses bezeichnet. Bei einigen Tiefziehmaschinen ist es noch üblich, eigene Werkzeuge im eigenen Haus herzustellen. Bevor man sich mit der eigentlichen Werkzeugtechnologie beschäftigt, ist es wichtig zu beachten, dass Werkzeughersteller von den Fortschritten in der CNC-Technologie profitiert haben. Vorbei sind die alten manuellen Drehmaschinen und Bridgeport-Pressen.

Geräte aus den USA, Deutschland und Japan dominieren den Bereich der Werkzeugmaschinen. Die Lights-Out-Automatisierung ermöglicht eine größere Flexibilität bei der Planung und reduziert den Bedarf an Bedienerüberwachung. Die Oberflächenbehandlung wurde verbessert, wodurch der Werkzeugbau mehr Zeit und Arbeit benötigt. Im Extrusionsbereich haben Änderungen in der Formulierung von CPET- und CPLA-Materialien zu neuen Werkzeugen geführt, die den Einsatz von ölbeheizten zweistufigen Werkzeugen vermeiden und stattdessen elektrisch beheizte einstufige Werkzeuge verwenden.

Die wesentlichen Entwicklungen der Werkzeugtechnik lassen sich wie folgt zusammenfassen: Materialauswahl, Luftstrom und Wasserstrom. Die zunehmende Verwendung und Akzeptanz von Aluminium hat dazu beigetragen, die Geschwindigkeit durch besseres Temperaturmanagement und reduziertes Gewicht zu erhöhen, wodurch die Maschinenbewegung beschleunigt wurde. Die Abkühlgeschwindigkeit bei Aluminiumwerkzeugen kann bis zu 7-fach erhöht werden. Durch den Einsatz eines geschlossenen Wassersystems mit minimaler Abdichtung, Korrosionsschutzmaterialien und optimiertem Wasserdruck kann die Kondensation in einem weiten Temperaturbereich reduziert und ein „schweißfreier“ Effekt erzielt werden. Insbesondere durch die Verwendung von in-situ-Einstellwerkzeugen, unabhängigem Klemmringdruck und unabhängiger Kühlfunktion der unteren Klemme können hochpräzise und wiederholbare Teile erzielt werden.

Tim Douglas, wissenschaftlicher Techniker bei PinnPack Packaging in Oxnard, Kalifornien, sieht die wichtigen Vorteile von Beschichtungen für Prüfwerkzeuge. Er sagte: „Von einer einfachen Hartanodisierungsbehandlung bis hin zu einer PTFE-Beschichtung, die es ermöglicht, den Hinterschnitt zum Ablösen freizugeben, helfen diese Beschichtungen, die Werkzeugstandzeit zu verlängern und Verschleiß zu vermeiden“, sagte er. „Einige High-End-Beschichtungen von Endura Coatings oder Sun Coating Co.. Fügen einen materialspezifischen Schutz hinzu. Zum Beispiel werden beim Betrieb von CPET der Stopper und die Kavität beschichtet, um sich besser zu lösen und die Reibung zu reduzieren.“ Alle diese sind FDA, NSF und USDA sind sicher.

Ein verbessertes Luftstrommanagement, einschließlich luftsparender Technologien, kann schneller füllen und entlüften und das Ventil in der Nähe der Kavität platzieren, was auch die Produktionsgeschwindigkeit erhöht. Das Werkzeug kann mit Sensoren zur Überwachung von Dehnung, Druck und Temperatur ausgestattet werden. Die neuesten Tools aus Deutschland sind jetzt mit benutzerfreundlichen NFC- oder RFID-Tags ausgestattet, die eine lückenlose Dokumentation des Lebenszyklus ermöglichen, um den Bediener an Wartungsanforderungen zu erinnern.

Umfassende Dekoration

Der Einsatz von vorbedrucktem Papier beim Thermoformen wird seit mindestens 25 Jahren beherrscht. Heutzutage können AB- und ABA-Konfigurationen, Klappklappen und Schokoriegel auf den meisten Geräten ausgeführt werden. Vor der Produktion können Computersimulationstools wie T-Sim verwendet werden, um den Verformungsdruck effektiv zu modellieren, und nur ein Sensorauge kann einen bestimmten Bereich des Papiers erkennen. Hilfsprozesse wie Etikettieren, Trockenleimdruck und Digitaldruck können höhere Geschwindigkeiten ermöglichen, erhöhen jedoch die Investitionsausgaben und erhöhen gleichzeitig die Stellfläche des Systems.

Ein Schlüsselmerkmal des Thermoformens ist die Fähigkeit, Materialien zu verwenden, um Teile mit 100 % Barriereschutz zu formen, normalerweise in Strukturen wie PP/EVOH/PP. Das Hinzufügen von Dekorationen zur Barrierefolie kann für Teilekonstrukteure und Produktverkäufer neue Wege eröffnen, insbesondere in Umgebungen für die Massenanpassung (wie Supermärkte oder Lebensmittelfachgeschäfte). Im Vergleich zum Spritzgießen ähnlicher Spritzgussteile bietet das In-Mold-Labeling (IML-T) für das Thermoformen erhebliche Möglichkeiten zur Gewichtsreduzierung. Da das Etikett in den Formprozess integriert wurde, reduziert IML-T den Investitionsaufwand und die Stellfläche und bietet gleichzeitig mehr grafische Optionen im Zusammenhang mit dem Etikettendruck. Und da das Material nicht vorbedruckt ist, wird es während des Erhitzens kein Gas aus der Druckfarbe freisetzen und das Rahmenblatt kann zur Wiederverwendung leicht pelletiert werden, ohne dass es kontaminiert wird.

Die neueste Entwicklung von IML-T umfasst nun die Möglichkeit, Etiketten aus Polymersubstraten, Papier und sogar Karton herzustellen. Der Fokus auf Recycling (insbesondere Sortierung) hat die Nachfrage nach Verpackungen getrieben, die sich bei Verwendung von zwei oder mehr Materialien leicht trennen lassen.

Link zu diesem Artikel: Fünf wichtige Entwicklungen im Dünnschicht-Thermoformen! Geschwindigkeitssammlung

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material