Sechs Regeln, um zu verhindern, dass thermoplastische Schaumstoffplatten die Geschwindigkeitssammlung extrudieren!

Erfolgreiche Schaumextrusion sieht aus wie Kunst. Der optimierte Schaumprozess mit Inertgasen spart Material und Energie, ohne eine globale Erwärmung oder das Potenzial zum Ozonabbau zu verursachen. Tatsachen haben bewiesen, dass die thermoplastische Schaumextrusion vorteilhaft für die Extrusion von starren Profilen, Holz- und Plattenmaterialien sowie Kabeln, Gartenschläuchen und Folien ist. Diese sechs Grundregeln werden jedoch in der Regel ignoriert.

Kohlendioxid und/oder Stickstoff, das durch chemisches Treibmittel (CFA) oder direkte Gaseinspritzung (manchmal in Kombination verwendet) eingeführt wird, ist eines von vielen Gasen. Diese Gase sind in der Regel die erste Wahl für mitteldichte und hochdichte Schäume, da sie nicht korrosiv, ungiftig und nicht brennbar sind. Auch wenn diese Gase eine moderate Dichtereduzierung begünstigen, können sie auch Kosten sparen. Die wichtigste davon ist, dass der Energieverbrauch durch die Optimierung des Schaumextrusionsprozesses deutlich reduziert werden kann.

In diesem Artikel konzentriert sich der Redakteur von Xianji.com auf das chemische Schäumen von Platten mit hoher Dichte.

1. Wählen Sie das richtige Produkt für den Job

Nicht alle CFAs erfüllen alle Standards für alle Polymere. Die Zersetzungstemperatur von CFA muss nahe der Verarbeitungstemperatur des Polymers liegen. Das Gas muss in einem bestimmten, eher engen Temperaturbereich freigesetzt werden, sollte ein ausreichend großes Volumen haben und über Temperatur und Druck regelbar sein. Das Gas muss Zeit haben, sich vollständig im Polymer zu dispergieren. Der Extruder mit einem L/D von 24:1 ist die zulässige Mindestlänge.

Die Diffusionsgeschwindigkeit der bei der Zersetzung von CFA im Polymer freigesetzten Gase muss gering sein, damit sie lange genug im Kunststoffblock verbleiben, damit dieser abkühlen und aushärten kann. Wichtig ist auch, dass das mit dem CFA-Masterbatch mischbare Trägerharz mit dem ausgewählten Harz mischbar ist. Im Allgemeinen gewährleistet eine Behandlungstemperatur von etwa 25–35°F über der Starttemperatur der CFA-Zersetzung eine vollständige Aktivierung und vollständige Dispersion ohne Agglomeration und unregelmäßige Zellstruktur. Beschädigte Batteriestrukturen können zu einer schlechten Thermoformung führen, die zu geschwächten Ecken führen und die Auszugstiefe einschränken kann.

2. Viel weniger

Es wird oft missverstanden, dass, wenn 1 % eines gegebenen CFA eine Dichtereduktion von 15 % erreicht, 2% des gleichen Produkts zu einer Dichtereduktion von 30 % führen sollten, aber dies ist normalerweise nicht der Fall. Je mehr Sie hinzufügen, desto weiter können Sie vom Ziel entfernt sein, wenn die Dichte zunimmt. Sie können schnell den Punkt erreichen, an dem die Blasen beim Verlassen der Matrize unkontrolliert wachsen, wodurch sich die Matrize ausdehnt und die Kontur ihre erwartete Form nicht beibehält.

Oder es können übermäßig Blasen in der Schmelze wachsen und dadurch offene Poren bilden, wo sie geschlossen werden müssen. Die Blasen werden dann zusammenfließen und platzen, was zu einer höheren Dichte als erwartet oder erwünscht führt. Am Ende wird das Teil nicht das Aussehen oder die Leistung haben, wie es entworfen wurde. Es ist am besten, den CFA-Gehalt zu bestimmen, der gleichmäßig zugeführt werden kann, um eine kontrollierte Leistung der Ausrüstung zu erzielen.

3. Glockenförmige Temperaturkurve

Wenn es mit einem Treibmittel unter ausreichendem Zylinderinnendruck extrudiert wird, senkt es die Glasübergangstemperatur (Tg) des Polymers. Es ist normalerweise schwierig, Menschen, die noch nicht damit begonnen haben, diese Tatsache zu vermitteln, aber das von CFA freigesetzte Gas (CO2 oder N2) wirkt als Weichmacher und verringert die Viskosität des Polymers. Zum Beispiel kann eine ungeschäumte PE-Folie das gesamte Profil mit einer Geschwindigkeit von 400 F extrudieren. Während des Schäumprozesses kann das Profil des gleichen Polymers (von der Zufuhrzone bis zur Düse) jedoch 340, 360, 380, 400 betragen , 380F.

Beachten Sie das "Glockenprofil". Indem Sie es in einen kühlen Bereich bringen, können Sie vorzeitiges Schäumen verhindern, das dazu führen kann, dass Gas aus dem Einfüllstutzen entweicht. In Zone 4 haben Sie den CFA vollständig aktiviert. Und durch den Formausgang haben Sie die Platte bereits beim Starten des Kühlprozesses geformt. Die Temperatur der Schmelze am Austritt sollte optimiert werden, damit sich die Expansion nicht verformt.

4. Barrierefreie Schrauben

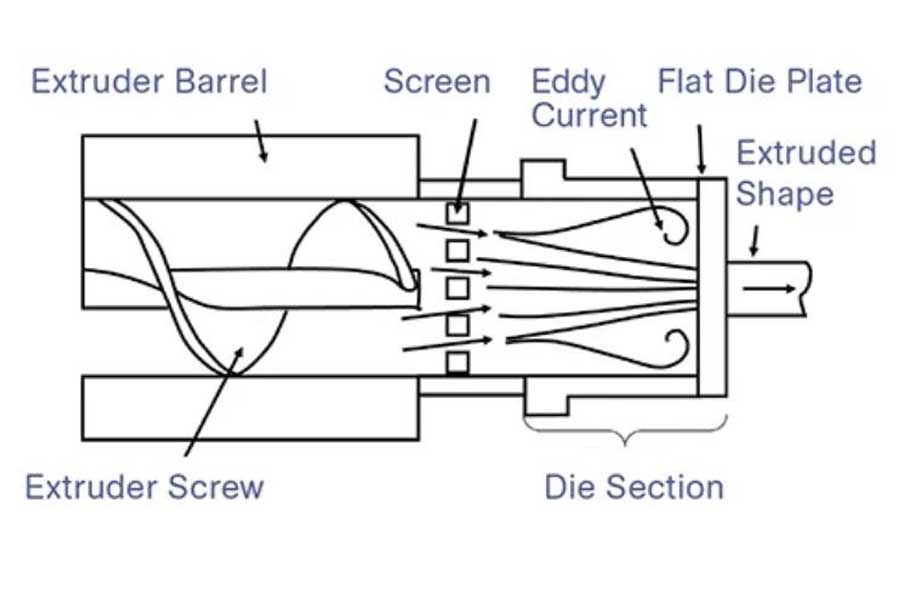

Die Schnecke ist das wichtigste Verfahren, um Harz und CFA zu pumpen und zu einer homogenen Schmelze zu machen. Herkömmliche Schnecken sind in drei verschiedene Arbeitsteile unterteilt: den Zuführteil, den Übergangsteil und den Dosierteil.

Distanzschrauben werden manchmal verwendet, um zu verhindern, dass Material in den Einzugsbereich zurückfließt, aber sie können Ihren Schäumprozess behindern. Die Sperrschicht wirkt als Dekompressionszone, was zu Gasverlust oder einer frühen Batterieerzeugung führt, was zu einer schlechten Dichtereduktion oder einem hässlichen Ausstoß von der Oberfläche der Folie führt. Aus dem gleichen Grund schließen Sie bitte die Entlüftung des Extruders.

5. Ziehen Sie den Bildschirm

Oder verwenden Sie zumindest einen groben Bildschirm. Siebe werden normalerweise verwendet, um den Druck zu erhöhen und/oder das Anbacken zu verhindern, werden jedoch während des Schäumprozesses normalerweise nicht benötigt. Ein zu feines Sieb reißt die Zellen auf und zerstört die Blasenstruktur. Der Bildschirm kann vollständig entfernt werden, aber wenn ein Bildschirm verwendet werden muss, ist ein 20/40/20-Raster normalerweise akzeptabel.

6. Optimieren Sie die Schaumform

Wenn das Harz entlang der Schnecke gefördert wird, wird das Werkzeugdesign zu einem Schlüsselelement für die Herstellung von hochwertigem Schaumstoff. Für Plattenmaterialien werden normalerweise Schlitzformen mit "Hänger"-Verteiler verwendet. Beim Standard-Extrusionsverfahren ohne Schaumbildung besteht die Hauptfunktion des Werkzeugs darin, das Extrudat nach dem Plastifizieren (Schmelzen) zu formen. Aber während des Schäumprozesses wird die Rolle der Form verändert, um zu verhindern, dass sich der Schaum vor dem Austritt ausdehnt, und nur um die vom Kalibrator definierte Gesamtform zu führen.

Der Winkel der Schäumform und die Länge der Schneide wurden optimiert, um den Druckabfall zu minimieren, der zu einem frühen Schäumen führen kann. Der Auslauf der Schäumform ist in der Regel kleiner als die Größe des Fertigteils, so dass er beim Verlassen der Form nach außen wächst. Wenn die Dichte um 20 % reduziert werden soll, sollte die Form 20 % kleiner sein als die erwartete Endform. Wenn die Platte in die Abkühlphase eintritt, ermöglicht die kürzere Formfläche eine einzelne schnelle Expansion. Eine angemessene Kühlung nach der Expansion minimiert die Gasdiffusion und verfestigt das Blech auf seine beabsichtigte Größe.

Link zu diesem Artikel:

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material