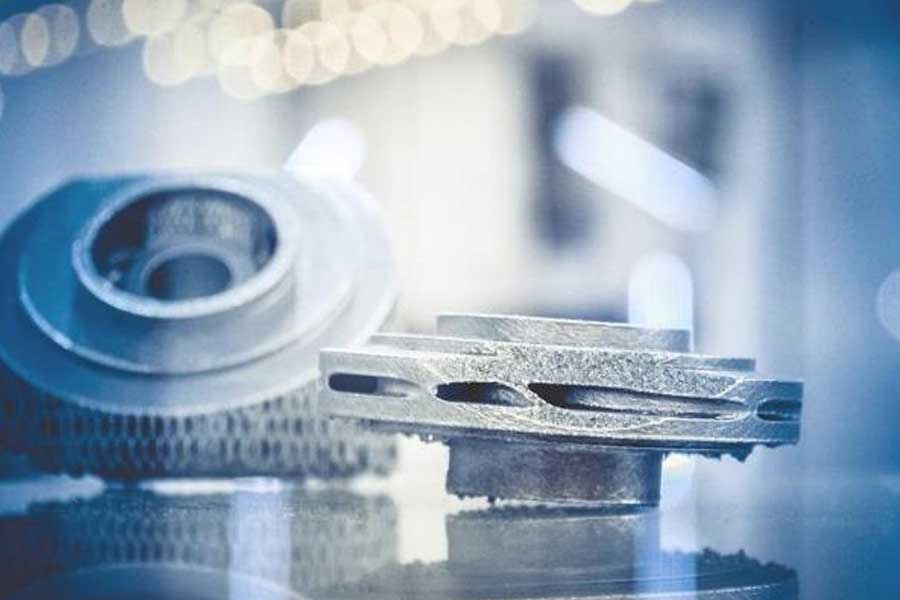

Die additive Fertigung mit Metall reduziert Kosten und spart Zeit bei der Herstellung großer Teile

Die Metallherstellung ist subtraktiver Natur. Bei Prozessen wie Schneiden, Schleifen und Bohren wird ein Teil des Grundmaterials zu Abfall, der ein System zur Abfallbehandlung, Entsorgung und möglichen Wiederverwertung erfordert.

Einige "additive" Verfahren (wie Gießen und Formen) gibt es schon seit Hunderten von Jahren, aber in den letzten zwei Jahrzehnten, insbesondere in den letzten Jahren, hat sich die Entwicklung der additiven Fertigung (AM) entwickelt. Diese Innovationen bieten Teilekonstrukteuren Funktionen, die einst für unmöglich gehalten wurden.

Metall AM-Grundlagen

Im Laufe der Jahre hat die Industrie eine Vielzahl von Akronymen verwendet, um eine Reihe von AM-Ausrüstungsprozessen zu beschreiben, von denen viele eingetragene Warenzeichen haben. Schließlich standardisierte ASTM den Begriff durch seinen ASTM F2792-Standard.

Die beiden in der Norm genannten gängigen Metall-AM-Formen sind Powder Bed Fusion (PBF) und Directed Energy Deposition (DED). Energie ist systemabhängig. Natürlich verwenden viele Maschinen Laser, aber andere Maschinen verwenden Elektronenstrahlen oder Lichtbögen. Viele der neuesten Entwicklungen, insbesondere im Zusammenhang mit DED, beinhalten den Einsatz von Hochleistungslasern.

Sowohl PBF als auch DED können eine Vielzahl von Teilen herstellen, einschließlich Teile mit komplexen Designs. Viele Produkte verfügen über Funktionen wie interne Kühlkanäle, die anders nicht hergestellt werden können.

Bei PBF wird die strukturierte Schicht lasergehärtet und dann fallen gelassen, damit das Pulver fließen oder sich wieder ablagern kann, um die nächste Schicht zu bilden. PBF bildet komplex, nahe der Endform oder sogar der Endform des Finishs.

Beim DED wird Pulver oder Draht Schicht für Schicht abgeschieden und jede geschmolzene Schicht wird auf dem Substrat angesammelt. Die abgeschiedenen Materialien können Stahl, Edelstahl, Aluminium, Nickel- und Kobalt-basierte Legierungen, Titan und viele andere Materialien umfassen.

Da Sintermetalle auf unterschiedliche Weise hergestellt werden, gibt es sie in vielen Varianten und weil sie auf unterschiedliche Weise gemischt werden können, ermöglichen sie den Herstellern eine Feinabstimmung der Materialeigenschaften. Andererseits sind die Kosten für den Metallkerndraht geringer, die Abscheidungsrate ist höher und es entsteht kein Abfall. Linienzuführung DED kann eine nahezu 100%ige Materialausnutzung gewährleisten.

DED kann verwendet werden, um große Teile herzustellen und Teilereparaturen durchzuführen, und viele seiner Anwendungen erfordern hohe Materialauftragsraten. Tatsächlich können einige drahtgespeiste DED-Prozesse bis zu 330 g/min Edelstahl abscheiden, was etwa dem Zehnfachen der typischen Abscheidungsrate bei Verwendung von PBF entspricht. Trotzdem sind die Maßhaltigkeit und Oberflächenrauheit von DED etwa 10-mal schlechter als die von PBF. DED kann nahezu die endgültige Form erreichen, erfordert jedoch normalerweise eine Art Nachbearbeitung wie Fräsen oder Schleifen. Trotzdem macht die hohe Abscheidungsrate von DED es in der Regel für große Kurzzeitbauteile wirtschaftlicher.

Veröffentlichen oder drucken?

Betrachten Sie einen großen Teil, das heißt, bevor das Metall AM gegossen und fertig ist. Wenn es sich um ein Großserienteil handelt, kann Gießen immer noch die praktischste und kostengünstigste Herstellungsmethode sein. Aber was ist, wenn der Lauf zu kurz ist? In der Zeit, die für die Herstellung des Gusskerns benötigt wurde, hat der DED Teile mit genau der richtigen Formteilqualität produziert.

Darüber hinaus leiden die von DED hergestellten Teile nicht unter möglichen metallurgischen Problemen, die durch das Gießen verursacht werden, wie z. B. Mikro- oder große Löcher, Kaltverschluss oder Überlappung und Kratzer. Ein gut konzipiertes DED-System mit geschlossener Rückkopplung zur Laserquelle sollte in der Lage sein, die meisten Teile mit guter Zwischenschichtkonsolidierung und fast ohne Verunreinigungen zu produzieren.

Fortschritt des Verarbeitungskopfes

Die standardmäßige industrielle DED-Maschine umfasst einen Materialauftragskopf, ein Bewegungssystem (mehrachsig oder Roboter), eine Laserquelle, einen Schutzschild und ein Absaugsystem. Der Bearbeitungskopf fährt die programmierte Werkzeugbahn entsprechend den CAD-Daten des Teils ab.

Die Entwicklung von DED geht jedoch weiter und die Abscheidungsrate nimmt weiter zu. Ziel ist es, den Draht gleichmäßig und schnell ohne Verformung zu erhitzen und zu schmelzen. Für viele Anwendungen ist dies unter anderem dank der Weiterentwicklung des Bearbeitungskopfes Realität geworden.

Einige DED-Anwendungen können Laserschweißköpfe verwenden, aber die Art und Weise, wie dieser Schweißkopf den Schweißdraht zuführt, hat Einschränkungen. Der konventionelle Laserschweißkopf führt den Schweißdraht von der Seite zu. Die Richtung des Drahtvorschubs beeinflusst den Tröpfchentransfer und die Qualität der Ablagerungen. Der Zweck besteht darin, dass das geschmolzene Material am Ende des Schweißdrahts reibungslos und kontinuierlich in das Schmelzbad am Werkstück fließt. Wenn der Bearbeitungskopf nur eine Drahtvorschubrichtung hat, kann dieser Fluss bei DED manchmal nicht optimiert werden.

Retroreflexion kann eine weitere Herausforderung sein. DED erfordert mehrere Werkzeugmittelpunkte für die Bahnprogrammierung, wodurch die Reflexion des vom Draht reflektierten Lichts wirklich möglich wird, was von typischen Laserschweißköpfen nicht berücksichtigt wird.

Schließlich ist die Transmissionsoptik von Laserschweißköpfen meist auf eine Laserleistung von 6 kW begrenzt. Noch vor nicht allzu langer Zeit galt 6 kW als industrielle Laseranwendung mit "hoher Leistung". Heute verwenden einige DED-Anwendungen 10 bis 20 kW Laserleistung.

Beim DED profitieren unterschiedliche Materialien von unterschiedlichen Drahtvorschubrichtungen und -positionen. Bei der Bearbeitung von Werkstoffen auf Titan- und Nickelbasis führt das Vorführen des Schweißdrahtes an der Eintrittskante des Schmelzbades dazu, die Abschmelzleistung zu erhöhen und die Oberflächengüte zu verbessern. Für Aluminium zeigte das Experiment das Gegenteil. Mit anderen Worten, der Rückkopplungsdraht ist effektiver und stabiler. Im Allgemeinen hängt die beste Drahtvorschubrichtung zur Herstellung einer gut geformten DED-Abscheidung vom Material ab, so dass sie den Vorteil eines omnidirektionalen Abscheidungskopfes hat.

Dieser omnidirektionale Kopf mit koaxialer Heißdrahtzuführung kann 20 kW oder sogar 30 kW Laserleistung verarbeiten. In diesem Fall kann die direkt gekühlte reflektierende Optik die Fokusverschiebung minimieren. Einige Magnetköpfe verfügen über eine interne Optik, die den Hochleistungslaserstrahl in drei unabhängige Brennpunkte gleicher Leistung aufteilt, wobei jeder Brennpunkt um eine koaxiale Drahtzuleitung herum beabstandet ist. Diese Anordnung erleichtert die Zufuhr aus unterschiedlichen Richtungen in Abhängigkeit vom Material, dem Durchmesser des Schmelzbades und anderen Anwendungsvariablen.

Diese drei Spots können übereinander platziert werden und kombinieren ihre Energie mit der vollen Leistung des Lasers. Oder sie können in eine Position gebracht werden, die einer bestimmten Richtung (dh der Drahtvorschubrichtung) förderlich ist. Beispielsweise können zwei Punkte übereinander liegen, während der dritte Punkt hinter dem Draht zurückliegt.

Erweiterung des additiven Fußabdrucks

Der DED reagiert sehr sensibel auf Prozessänderungen, weshalb Online-Überwachung und -Steuerung so wichtig sind. Das ultimative Ziel ist es, die Stabilität der Abscheidung zu verbessern und schließlich das Potenzial der additiven Metallfertigung auf neue Bereiche auszudehnen, einschließlich wirklich riesiger Teile, die bis vor kurzem unpraktisch oder für jeden additiven Fertigungsprozess unmöglich waren.

Business-Koffer für große Metall AM

Stellen Sie sich eine große Raketendüse vor, deren Höhe und Breite in Fuß oder Metern gemessen werden. Auf den ersten Blick könnte man meinen, es sei ein Casting, aber das ist es nicht. Stattdessen wird es kumulativ in einem groß angelegten Directed Energy Deposition (DED)-System hergestellt.

Warum müssen sie durch Additiv präzise hergestellt werden, anstatt sie zu gießen und zu veredeln? Dafür gibt es zwei Gründe: die Notwendigkeit einer schnellen Durchlaufzeit und die Materialgüte der Düse ist extrem teuer. Die Kosten für den Start vom Knüppelblock sind zu hoch, und die Anforderungen an die Stahlsorte sind zu hoch, und die Verarbeitungskosten sind hoch.

Bleibt die additive Metallfertigung, nämlich Powder Bed Fusion (PBF) oder DED. Die Düse ist viele Meter hoch und breit. Für traditionelles PBF ist die Düse zu groß und das Teil benötigt im fertigen Material fast keine Porosität.

Aus diesem Grund haben sich die Hersteller Laser-basierten Hochleistungs-DED-Systemen mit Linienzuführung zugewandt, die Dreipunkt-Auftragsköpfe verwenden. Die Teile kommen aus der Maschine und sind bereit für die Endbearbeitung. Das resultierende Material ist gegossen, jedoch mit verbesserter metallurgischer Qualität.

Wird die Düse in der Regel aus einem Rohling bearbeitet, macht die Nachbearbeitung nur 20 % der Gesamtzeit aus. Die Zeitersparnis pro Teil wird nicht in Minuten oder Stunden, sondern in Tagen angegeben. Da außerdem der Preis für Stahlschrott aus seltenen Metallen etwa 1/8 des Preises des gesamten Knüppels beträgt, kann die additive Fertigung durch die Verbesserung der Materialausnutzung (dh die Verringerung des Materialverlusts) eine Menge Kosten sparen und etwa 97% des verbrauchten Materialien werden zur Herstellung von Komponenten verwendet.

Link zu diesem Artikel: Die additive Fertigung mit Metall reduziert Kosten und spart Zeit bei der Herstellung großer Teile

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material