Wie beeinflusst die Achse die Leistung eines Präzisionsschleifers?

Präzisionsschleifoperationen decken alle Anwendungen ab, die enge Maßtoleranzen und niedrige Anforderungen an die Oberflächengüte von Ra erfordern, einschließlich Außenrundschleifen (AD), Innenschleifen (ID), Flachschleifen und Tiefschleifen. Als Schleifscheiben werden dabei in der Regel konventionelle Aluminiumoxid-Schleifscheiben oder Keramik-Schleifscheiben mit unterschiedlichen Formen und Größen verwendet, je nach Anwendung können aber auch supergeschliffene Diamant- und cBN-Schleifscheiben verwendet werden.

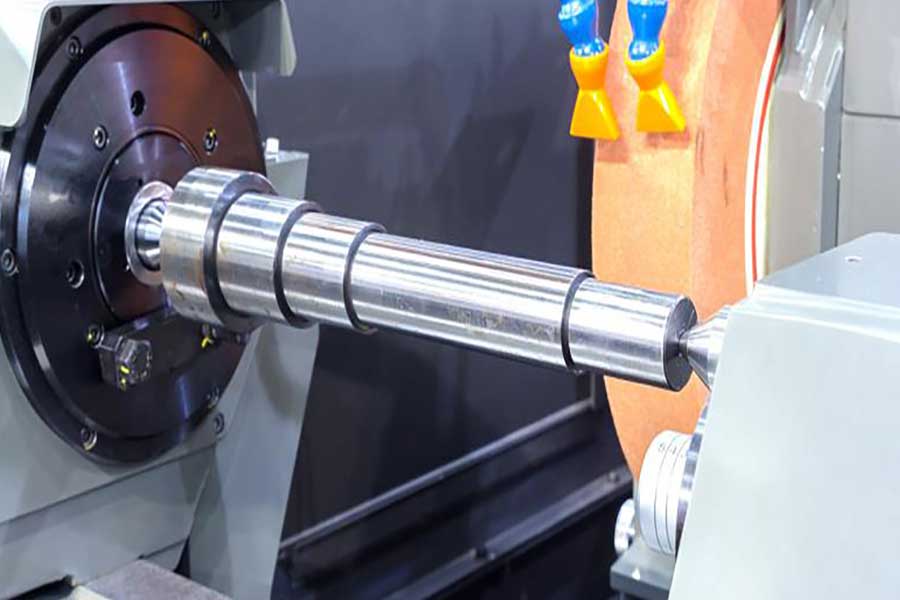

Bei diesen Anwendungen kann als Verlängerung der Spindel auch eine Schleifspindel- oder Schleifscheibenfräsachse erforderlich sein. Radachsen ermöglichen eine größere Flexibilität bei der Maschineneinrichtung und erhöhen im Allgemeinen die Fähigkeit der Räder, unterschiedliche Merkmale am Werkstück zu erreichen. Sie sind hochgradig anpassbar und haben enge Toleranzen, daher sollte eine gut konstruierte Achse stark und ausgewogen sein. Der Werkzeughalter ist eine der grundlegendsten Komponenten in Präzisionsschleifmaschinen. Bei richtiger Auslegung kann es sich als kostengünstige Lösung zur Verbesserung der Präzisionsschleifleistung erweisen.

Obwohl die meisten Ingenieure ihre Bedeutung verstehen, wissen nur wenige Menschen, welchen Einfluss die Radachse auf die Optimierung des Schleifprozesses haben kann. Wenn Sie versuchen, den falschen Schleifprozess zu korrigieren oder einfach nur das Ergebnis verbessern möchten, bewerten die meisten Ingenieure Drehzahl, Leistung, Schleifscheibe und Material neu. Bei vielen neueren Anwendungen ist die Radachse eine oft übersehene Schwingungsquelle, die zu einer schlechten Werkstückqualität führen kann. Dieser Artikel erklärt, wie sich Achsen auf die Leistung von Präzisionsschleifern auswirken und welche Schritte unternommen werden können, um sie zu verbessern.

Bei Präzisionsschleifanwendungen ist die Maschinensteifigkeit entscheidend, um die beste Leistung und beste Ergebnisse zu erzielen. Eine unzureichende Steifigkeit führt zu Stoßspuren auf der Oberfläche des zu schleifenden Materials. Eine steifere Maschine kann eine höhere Vorschubgeschwindigkeit erreichen, wodurch die Zykluszeit verkürzt und die Stabilität der Schleifzone verbessert wird. Dies kann die Lebensdauer, Genauigkeit und Produktivität der Räder verlängern.

Es gibt zwei Arten von Steifigkeiten für Maschinenteile. Die statische Steifigkeit wird in N/mm berechnet und beschreibt die Steifigkeit des Bauteils unter nahezu statischer Belastung. Die dynamische Steifigkeit (auch in N/mm) bezieht die Steifigkeit auf die Auswirkungen von Dämpfung und Masse und ist normalerweise bei Eigenfrequenzen oder dem schwächsten Schwingungsmodus am kleinsten. Das Ergebnis ist normalerweise 1/4-½ der statischen Steifigkeit.

Die Hauptfaktoren für die Steifigkeit des Schleifsystems sind die Maschine, Teile, Armaturen und Schleifscheiben. Doch die Steifigkeit des Systems ist nur die schwächste Komponente, und da die Achse bei manchen Schleifprozessen länger sein muss, um die Werkstückeigenschaften zu erreichen, ist sie oft das schwächste Glied. Es gibt drei Hauptleistungsparameter der Achse: Material, Durchmesser und Länge.

Die Eigenschaften der Achse

Räder und Achsen werden je nach Anwendung oft aus einem von drei Materialien gefertigt:

Wolframkarbid eignet sich aufgrund der Härte des Materials sehr gut zum Präzisionsschleifen des Innendurchmessers, insbesondere bei der Verwendung von keramischem cBN. Obwohl es am teuersten ist, hält es am längsten.

Wenn Vibrationen absorbiert werden müssen, werden Schwermetalle (Densalloy und No-Chat) benötigt. Sowohl die Kosten als auch die Steifigkeit sind niedriger als bei Wolframkarbid, aber sie sind weichere Materialien und nicht für häufige Bewegungen geeignet. Aufgrund ihres Gewichts sind sie am schwierigsten auszubalancieren.

Für die meisten Schleifanwendungen ist Werkzeugstahl die gebräuchlichste und wahrscheinlich die beste Wahl. Es hat bessere Dämpfungseigenschaften und ist leichter als Hartmetall. Es ist auch härter und leichter als Schwermetalle.

Normalerweise langes Rad Welles werden mit dem Innendurchmesserschleifen in Verbindung gebracht, aber einige Außendurchmesser- und Kriechschleifprozesse haben begonnen, erweiterte Welle Zentren, um das Problem der Abfertigung zu lösen. Das Schleifen des Innendurchmessers erfordert normalerweise das längste Seitenverhältnis. Entsprechend dem Abstand der Teile kann die Verwendung einer Superschleifscheibe mit kleinerem Durchmesser eine Werkzeugstange mit größerem Durchmesser verwenden. Und da die Verschleißrate und Lebensdauer von Super-Scheiben die von herkömmlichen Schleifmitteln übertrifft, kann die Gesamtlebensdauer jedes Teils ähnlich bleiben. Wenn die Kühlmittelzufuhr die optimierte Werkzeughalterlänge und/oder den Außendurchmesser einschränkt, kann eine Kühlmittelzufuhr durch die Spindel oder die Werkstückaufnahme helfen.

Erfahrene Bediener und Fertigungsingenieure wissen, dass der Schleifvorgang umso besser ist, je kürzer die Welle ist, aber sie werden überrascht sein, dass es besser ist. Man könnte meinen, dass die Härte einer 50 mm langen Welle doppelt so groß ist wie die einer 100 mm langen Welle. Tatsächlich ändert sich die Härte der Nabe exponentiell mit der Länge oder dem Außendurchmesser. Eine Erhöhung des Außendurchmessers der Fräserwelle um 10 % erhöht die statische Steifigkeit um 46 %, während eine Verringerung der Länge um 10 % die statische Steifigkeit um 37 % erhöht. Die statische Steifigkeit eines Stahldorns mit einem Durchmesser von 25 mm und einer Schaftlänge von 100 mm beträgt 12,000 N/mm, und die Schaftlänge beträgt 50 mm = 96,000 N/mm, was bedeutet, dass der kürzere Dorn achtmal steifer ist .

Leistung optimieren

Es gibt drei Möglichkeiten, die Achssteifigkeit und damit verbundene Flatterprobleme zu reduzieren. Die einfachste und kostengünstigste Möglichkeit besteht darin, die Achse zu kürzen. Eine Problemumgehung ist möglich, und manchmal ist es in einigen Fällen besser, kürzere Bäume zu verwenden. Durch die Berechnung der erforderlichen Schaftsteifigkeit und -länge kann sichergestellt werden, dass die richtige Schaftgröße verwendet wird.

Das empfohlene maximale Längen-Durchmesser-Verhältnis des Mähbalkens beträgt 5:1; Übersetzungen, die größer als dieses Verhältnis sind, riskieren, die Eigenfrequenz des Dorns zu treffen, bevor die Arbeitsraddrehzahl erreicht wird. Eine kürzere Werkzeugwelle hat eine höhere Steifigkeit und kann die Wahrscheinlichkeit verringern, dass sich die Eigenfrequenz der Maschine der Spindeldrehzahl annähert, wodurch die Wahrscheinlichkeit einer Eigenfrequenzschwingung verringert wird, die als Flattern auf dem Werkstück erscheint.

Eine Reduzierung des Dorngewichts ändert auch die Frequenz der dynamischen Steifigkeit, dies kann jedoch weitere Probleme verursachen. Soll die Eigenfrequenz ohne Änderung der Außenabmessungen geändert werden, kann durch das Bohren eines Lochs mit einem Außendurchmesser von 50 % des Außendurchmessers in der Mitte des Dorns die dynamische Steifigkeit verbessert werden. Dies wird durch eine Gewichtsreduzierung um 25 % erreicht, wodurch die statische Steifigkeit nur um 10 % reduziert wird.

Als letzter Ausweg kann das Ersetzen des Dornmaterials die Steifigkeit erhöhen, dies kann jedoch teuer sein und möglicherweise nicht das gewünschte Ergebnis erzielen. So kann beispielsweise der Wechsel des Achskerns von Stahl auf Hartmetall die statische Steifigkeit um das Dreifache erhöhen; das erhöhte Gewicht und die verringerten Dämpfungseigenschaften von Hartmetallen können jedoch die dynamische Steifigkeit der Stahlspindel mit geringem Nettonutzengrad verringern. Ein neues, leichteres Material (wie Kohlefaser/Stahl) kann die bessere Wahl sein, da es die statische und dynamische Steifigkeit erhöht, aber diese Lösung ist kostspieliger. Wenn die Länge des Dorns auf das empfohlene maximale Verhältnis von 5:1 ansteigt, nimmt die erhöhte Steifigkeit des exotischen Materials allmählich ab.

Die Optimierung des Aspektverhältnisses des Schleifdorns ist eine der wenigen Änderungen, die der Endbenutzer an der Schleifmaschine vornimmt, die die statische und dynamische Steifigkeit erhöhen und die Schleifleistung mit relativ geringen Kosten verbessern können.

Link zu diesem Artikel: Wie beeinflusst die Achse die Leistung eines Präzisionsschleifers?

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D DruckPräzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Das Produktionsspektrum beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D DruckPräzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Das Produktionsspektrum beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material