Die additive Fertigung kann verschiedene Teile für die Luftfahrt und Medizin anpassen

Additive Manufacturing (AM) ist eine Technologie zur Herstellung hochindividueller Produkte aus nahezu jedem Material. Aufgrund der Designflexibilität können 3D-gedruckte Metallteile für eine Vielzahl von Anwendungen von der Luft- und Raumfahrt bis zur Medizin hergestellt werden.

Das einzigartige Design von AM hat jedoch Hindernisse.

Neu bedruckte Metallteile erfordern zusätzliche Bearbeitungsschritte, um strukturelle Stützen zu entfernen. Die raue Oberflächenbeschaffenheit und die unzuverlässige Maßgenauigkeit entsprechen möglicherweise nicht den Standards von Präzisionsteilen (wie Passflächen und Gewindebohrungen). Da die additive Fertigung keine Komplexität erfordert und die Teile nicht den herkömmlichen orthogonalen Formen entsprechen müssen, können auch Sonderteile Formen aufweisen, die das Spannen des Werkstücks besonders schwierig machen.

Warum Metall für die additive Fertigung verwenden?

AM ist ein idealer Prozess für Metalle, da für die Herstellung von Metallteilen keine traditionellen Werkzeuge erforderlich sind, ohne viele geometrische Einschränkungen zu berücksichtigen, und es ermöglicht, Teile zusammenzuführen, um ein effizienteres Design zu erzielen. Dies macht eine Vielzahl von Metalllegierungen zu idealen Materialien für Luft- und Raumfahrt-, Automobil- und Medizinanwendungen, erhöht die Produktivität des Spritzgusses und erweitert die Möglichkeiten der Kreativbranchen wie dem Bauwesen.

Für den 3D-Druck eignen sich besonders Metalle, die sich besonders gut zum Schweißen und Gießen eignen. Umgekehrt eignen sich auch schwer zerspanbare oder kostspielig zu bearbeitende Metalle ideal für die additive Fertigung. Einige häufig verwendete Metalle, die für den 3D-Druck geeignet sind, umfassen Titan, Aluminium, Edelstahl und Werkzeugstahl, Inconel, Kupfer und Wolfram.

Titan ist aufgrund seines geringen Gewichts in der Luft- und Raumfahrt sowie in medizinischen Anwendungen beliebt. Unter Verwendung der internen Gitterstruktur kann das Implantat so gestaltet werden, dass es dem Einwachsen von Knochen Rechnung trägt. Andererseits kann Stahl verwendet werden, um massive Teile zu drucken, die extremen Umgebungen (wie Verbrennung oder hohem Nachdruck) standhalten. Diese und andere Metalle können aus Pulver oder geschmolzenem Draht gedruckt werden.

Zur Durchführung von Metal AM können verschiedene Techniken verwendet werden, darunter selektives Lasersintern (SLS) für Pulverbetten, Lasermetallabscheidung (LMD) für Pulver oder Drähte und drahtgerichtete Energieabscheidung (WDED).

SLS hat an Popularität gewonnen, indem es die "Stacking"-Technologie verwendet, um kleinere Teile mit komplexeren Designs herzustellen, bei der ein CO2-Laser verwendet wird, um Metallpulver auf einer absteigenden Schale in einer abgedichteten Inertgasumgebung entlang der X- und Y-Achse zu schmelzen. Wird die Palette vor dem nächsten Durchlauf des Lasers abgesenkt, halten die Rollen sie flach.

WDED verwendet einen Laser, um den durch eine Düse eingespritzten Schweißdraht zu schmelzen, normalerweise in einem abgedichteten Gasgehäuse. Im Vergleich zu SLS kann mit diesem Verfahren eine höhere Abscheidungsrate erzielt werden, die Auflösung ist jedoch geringer. WDED ist beliebt bei Anwendungen, die einfachere Teile erfordern, und bei Anwendungen, bei denen herkömmliche Fertigungstechniken langsam oder teuer sind, wie beispielsweise in der Luft- und Raumfahrt und im Automobilbereich.

Durch diese Technologie kann AM bei schwer herzustellenden Teilen viel Kosten und Zeit sparen und gleichzeitig komplexere Teile in kleineren Losgrößen herstellen.

Der Metall-3D-Druck erfordert in der Regel zusätzliche Bearbeitungsschritte

Der 3D-Druck von Metallteilen ist im Allgemeinen keine Lösung für Hersteller, die eine Massenproduktion von Teilen anstreben. AM ist ideal für die Kleinserienproduktion, die auf eine reine Mengenanpassung und ein einzigartiges Design Wert legt. Leider kann selbst ein hohes Maß an Designflexibilität eigene Probleme verursachen.

Die bedruckten Metallteile werden nicht von der Oberfläche der Maschine freigelegt und haben normalerweise eine einzigartige Form. Daher sind Stützstrukturen erforderlich, um die Teile während des Druckvorgangs aufrecht und stabil zu halten. Als Ergebnis sind zusätzliche Bearbeitungsschritte erforderlich, um die Stützstruktur zu entfernen und einen Oberflächenpoliervorgang durchzuführen.

Renishaws kanadischer Geschäftsleiter für additive Fertigung, Mark Kirby, sagte, dass das Entfernen des Stützrahmens möglicherweise manuelle Prozesse wie Bandsägen erfordert und bestimmte Teile möglicherweise entgratet werden müssen, insbesondere für Anwendungen, die keine Bearbeitung erfordern.

"Die Ironie ist, dass das einzige, was wir nicht maschinell bearbeiten, das Polieren bestimmter medizinischer Teile wie Schädelplatten ist." sagte Kirby. "Wir werden viel Handarbeit machen, um das zu glätten."

Wenn das Teil Löcher hat, ist es normalerweise besser, Löcher nachträglich zu bohren, anstatt Löcher zu stanzen, um zu verhindern, dass in diesen negativen Räumen raue Oberflächen auftreten, und diese rauen Oberflächen erscheinen normalerweise zum Zeitpunkt einer unsachgemäßen Messung.

Obwohl Kirby empfiehlt, mit bestimmten unkritischen Lochmerkmalen mit guten Bezugspunkten zu drucken, kann jedes größere oder besonders präzise Loch wertvoller sein als sein Wert.

Kirby erklärte, dass eine zeitaufwändige manuelle Reparatur erforderlich sein kann, wenn sich das Druckloch nicht an der richtigen Position befindet. „Vielleicht muss ich es spiralförmig interpolieren, dann in die Mitte legen, wo es platziert werden muss, und so weiter. Wenn ich nur Löcher bohre, sollte es an der richtigen Position sein.“

Außerdem können die gedruckten Löcher unbequem auf dem Teil platziert werden, und es ist schwierig, die Werkzeugmaschine während des Endbearbeitungsprozesses zu erreichen.

Teile mit unkonventionellen Formen können andere Herausforderungen bei der Bearbeitung mit sich bringen. Bei der Endbearbeitung müssen die Teile möglicherweise in verschiedenen Winkeln fixiert werden, sodass der Hersteller vollständig verstehen muss, wo das Werkstück mit dem Schneidwerkzeug verbunden wird und wie er mit dem Arbeitstisch des Bearbeitungszentrums verbunden werden muss.

Vorrichtungen und Schraubstöcke sind normalerweise die bevorzugte Vorrichtungslösung, aber diese Wahl ist für 3D-gedruckte Teile mit komplexen Geometrien nicht effektiv.

Für komplexere und filigranere Teile sind weiche Backen eine gute Lösung, da sich ihre Kontur genauer an das Teil anpassen kann. Diese weichen Backen können selbst 3D-gedruckt werden. Kirby fand diese Lösungen effektiv, aber kleinere gedruckte Teile (wie medizinische Teile) sind normalerweise nicht dafür ausgelegt, den Belastungstoleranzen der Bearbeitung standzuhalten.

Diese Einschränkungen müssen bei der Betrachtung der Bearbeitungstechnik und entsprechender Vorrichtungslösungen berücksichtigt werden.

Je nach Hinzufügen kann es erforderlich sein, das vollständig gedruckte 3D-Metallteil zunächst von seiner Basis oder Rückwand zu schneiden. Bestimmte Materialien sind sehr hart und abrasiv, was den manuellen Bandsägenbetrieb gefährlich, verschwenderisch und teuer macht. In diesem Fall ist Drahterodieren oder EDM eine gute Wahl.

Brian Pfluger, EDM-Produktlinienmanager bei Makino, sagte, dass EDM als Einzeldurchlauf von Teilen mit extrem hoher Wiederholgenauigkeit und Genauigkeit sowie zum Entfernen von Teilen und zur Oberflächenbearbeitung verwendet werden kann. Im Vergleich zum manuellen Bandsägenbetrieb können Optionen wie Drahterodieren den Ausschuss erheblich reduzieren, und die Möglichkeit, Komponenten zu beschädigen, ist viel geringer.

„Mit Drahterodieren können Sie die Endkonsistenz des Teils für das abschließende Schleifen, Fräsen oder die Teilebearbeitung innerhalb von etwa zehn Mikrometern halten“, sagte Pfluger. "Wenn Teile geschnitten werden, sind sie gleichmäßiger und Sie können Ausschuss vermeiden."

Im Vergleich zu herkömmlichen Bearbeitungs- und Oberflächenbearbeitungsoptionen ist EDM eine hervorragende Lösung. Es kann schräge Löcher und profilierte Merkmale herstellen und die Oberfläche von Teilen mit unterschiedlichen Dicken veredeln.

„Jede Drahterodiermaschine verfügt über eine sogenannte adaptive Leistungsregelung“, erklärt Pfluger. Aufgrund der dynamischen Änderung der Materialstärke ist die Dickenvariation sehr aufwendig. Der Maschinengenerator muss sie sehen, wahrnehmen und darauf reagieren können. Andernfalls führt dies zum Verbindungsabbruch. "

Normalerweise werden körnige Materialien (z. Diese Kavitäten werden in als 3D-Teile gestalteten Hohlräumen gestapelt.

Wenn die Spüldüse diesen Hohlraum durchquert, verliert der Flüssigkeitsstrom an Druck, der Wirkungsgrad sinkt, der Druck sinkt und es werden Turbulenzen erzeugt. Schwebende Partikel können den Erodierdraht beschädigen. Drähte mit größerem Durchmesser oder die Verwendung anderer Drahtarten können einer längeren Zeit standhalten, aber viele Drahterodiermaschinen können auch automatisch nachfädeln.

Sinker EDM ist eine weitere Option, die sich auf kleinere Merkmale spezialisiert hat, die eine höhere Genauigkeit und eine bessere Oberflächengüte erfordern. Sinker EDM ist ideal für die Herstellung von scharfen Inneneckradien oder schwer zu bearbeitenden Sacklöchern.

John Zaya, Produktmanager am Arbeitsplatz bei Big Kaiser, erklärte, dass hybride Werkzeugmaschinen sowohl Additive als auch Verarbeitungsfunktionen umfassen, wenn Draht- oder Sinker-EDM keine ideale Lösung zu sein scheint.

„Theoretisch können Sie die Teile in 3D auf eine Platte drucken und sie dann zu 3D-gedruckten Teilen zusammenbauen, und dann geht die Maschine in den Bearbeitungsmodus oder geht in den Bearbeitungsmodus. Dann werden die eigentlichen Schneidwerkzeuge, subtraktive Schneidwerkzeuge, sein gebraucht, und Endbearbeitung des Werkstücks."

Bei einer Hybridmaschine werden die Teile bei beiden Arbeitsgängen fest in derselben Spannvorrichtung gehalten, wodurch das Positionieren der Teile für eine präzise Bearbeitung entfällt.

Vorrichtungslösungen für die additive Metallfertigung

Zaya glaubt, dass das Arbeitsmanagement eines der wichtigsten Elemente im additiven Fertigungsprozess ist und in jedem Schritt des Produktionsprozesses berücksichtigt werden muss. Um sicherzustellen, dass das Teil herstellbar ist, müssen Überlegungen zu Größe, Form und Material berücksichtigt werden, da sie sich auf die Vorrichtungslösung jeder Maschine beziehen, die das Teil verwendet.

Zaya sagte: "Durch eine vorherige Absprache mit Fertigungsingenieuren können Sie viele Probleme vermeiden, die in der Produktionslinie auftreten können."

Zaya sagte weiter, dass es mit einiger Vorplanung möglich sei, Teile auf eine feste Platte zu palettieren oder spezielle Einbaugeometrien bei der Konstruktion des Werkstücks zu berücksichtigen, damit die Spannknöpfe nach dem Entfernen der Teile verbunden werden können vom Drucker. Zum Teil.

Michael sagte, dass eine Möglichkeit, 3D-gedruckte Metallteile zu handhaben, darin besteht, eine 5-Achsen-Werkzeugmaschine zu verwenden und mindestens 1/8 Zoll Material einzuspannen oder einen Schwalbenschwanz zu verwenden oder einige Positionierstifte direkt auf dem Werkstück zu platzieren. "Grundsätzlich kann man die gesamte Maschine auf einmal fertig bearbeiten, dann umdrehen und die andere Seite reinigen."

Wo solche zukunftsweisenden Lösungen nicht eingesetzt werden können (zum Beispiel aufgrund hochkomplexer Geometrien oder sensibler Konstruktionen), sind weiche Backen der Schlüssel. Bei dieser Methode muss jedoch auf die Kontur des Teils und den Radius der weichen Backe geachtet werden.

Gaunce empfiehlt, dass der Radius der weichen Backe etwas kleiner ist als der Radius des Teils, um den richtigen Halt zu gewährleisten, und an zwei Punkten klemmen. Zaya fügte hinzu, dass dies ein Verständnis der Funktionsweise des 3D-Drucks erfordert.

Zaya sagte: "Wenn Sie das Werkstück in die weichen Backen legen und die Oberflächenbeschaffenheit des Werkstücks sehr rau ist, wird es auf dem 'Höhenpunkt' des Features positioniert." "Sie erhalten möglicherweise keine vollständige Verbindung und registrieren sich nur in einigen dieser Bereiche."

Beim Vorkonstruieren des Rückhaltemerkmals kann das Design des Teils das Festhalten einfacher und zuverlässiger machen. Zaya erklärte, dass Positionierungslöcher und Befestigungselemente in Werkstücke oder Gussteile vorgedruckt werden können, während Druckplatten oder vertiefte Bereiche für Armaturen oder Schrauben können zu größeren Teilen gedruckt werden. „Planen Sie die Konstruktion des Werkstücks mit der Aufspannposition oder der Werkzeugposition vor, was für die Vorbereitung auf nachfolgende Operationen sehr vorteilhaft ist.“

Im schlimmsten Fall sind die Teile besonders zerbrechlich und zerbrechlich, und es gibt keinen Schraubstock oder Klemme, um die Arbeit sicher abzuschließen. Darüber hinaus kann das Kreativteam besonders einzigartige Lösungen für dünne oder kleine Werkstücke mit Klebstoffen vorschlagen.

Renishaw und die University of Waterloo haben kürzlich zusammengearbeitet, um ein Gerät zum Ausrichten des menschlichen Hüftgelenks während einer Operation zu entwickeln. Aufgrund des einzigartigen Designs und der generativen Gestaltung des Teils gab das Team dem Teil den Spitznamen "Cobra". Auf dem Teil müssen vier Stifte bearbeitet werden, um den Retroreflektor für den medizinischen Eingriff zu installieren. Es ist wichtig, die Teile während der Bearbeitung nicht zu verformen.

Um das Teil auf seiner Bodenplatte zu fixieren, wurden eine Reihe von Pads 3D gedruckt und mit der Platine verschraubt. Tragen Sie Spezialkleber auf die Trägerplatte auf, um die Teile zu fixieren.

Kirby erklärte: „Der Kleber wird durch ultraviolettes Licht aktiviert, um die Teile in einem unverformten Zustand zu halten.“ „Als ich die Teile in einen Klebstoffhaufen legte und aushärtete, kannte ich wahrscheinlich die Position der Teile innerhalb von 1 mm. Danach müssen wir die am besten geeignete Sonde verwenden."

Bei ultraviolettem Licht kann der Kleber in nur 90 Sekunden ausgehärtet werden, wodurch das Titanteil effektiv befestigt wird.

Für Hersteller, die die einzigartigen Herausforderungen in der Teilekonstruktion und -fertigung lösen möchten, ist die additive Metallfertigung ein Werkzeug im Werkzeugkasten, aber es ist notwendig, einen geeigneten Weg zu finden, um diese Teile für die Endbearbeitung und Nachbearbeitung zu fixieren.

Link zu diesem Artikel: Die additive Fertigung kann verschiedene Teile für die Luftfahrt und Medizin anpassen

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D DruckPräzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Das Produktionsspektrum beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D DruckPräzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Das Produktionsspektrum beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

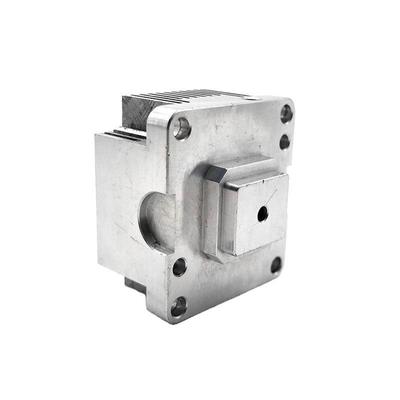

- Maschinenteile

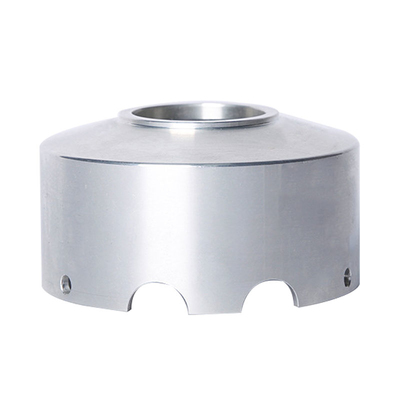

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material