Drei neue Technologien zur Oberflächenbehandlung von Formen sind da!

Das Mould Technology Department (MTD) der Society of Plastics Engineers (SPE) organisiert seit vielen Jahren Fachvorträge auf ANTEC-Konferenzen. Anfang dieses Jahres reiste der MTD-Vorstand voller Spannung nach San Antonio, hielt eine Sitzung ab und führte Gespräche über die Werkzeugtechnologie mit Industrie und Wissenschaft. Die COVID-19-Pandemie zwang die SPE jedoch, den Plan zu überprüfen und das Meeting in ein Online-Meeting umzuwandeln.

Die SPE ANTEC 2020: Online-Konferenz findet von März bis Mai statt und dauert sechs Wochen. MTD veranstaltete technische Vorträge online über die Zoom-Konferenz und bot so mehr Zeit für Fragen und Antworten und virtuelle Interaktionen. Der MTD-Vorstand ist sehr zufrieden mit dem Anstieg der Teilnehmerzahl, die der Rede zuhörte und der Effektivität der anschließenden Q&A und Diskussionen. Gleichzeitig wiesen die Teilnehmer auf die Bedeutung der persönlichen Kommunikation hin und zeigten, dass der persönliche Dialog effizienter ist.

Im Mittelpunkt der Diskussion standen verschiedene Funktionalisierungstechniken, darunter ultraschnelle Lasertexturierung, Beschichtungsoberflächenmodifikation und Oberflächenaktivierung mit Plasma.

Verschiedene Teams stellten ihre Forschungsprojekte an verschiedenen Universitäten in verschiedenen Ländern wie den USA, Italien und Deutschland vor. Die hochkarätigen Vorlesungen wurden von jungen Doktoranden gehalten, die alle große Begeisterung für formentechnische Innovationen und den Formenbau zeigten. Darüber hinaus unterstreicht der technische Inhalt des Vortrags die Aufmerksamkeit der Menschen auf die Eigenschaften und Funktionen von Werkzeugoberflächen.

Obwohl jedes Projekt einzigartig ist, hat sich ein Thema herauskristallisiert, das heißt, sie arbeiten zusammen, um die innovative Leistungsfähigkeit von Spritzgusswerkzeugoberflächen zu identifizieren und zu testen. Im Mittelpunkt der Diskussion standen verschiedene Funktionalisierungstechniken, darunter ultraschnelle Lasertexturierung, Beschichtungsoberflächenmodifikation und Oberflächenaktivierung mit Plasma. Die beträchtlichen Vorteile, die diese fortschrittlichen Technologien mit sich bringen, werden der Formenbauindustrie spannende Möglichkeiten eröffnen.

Die Oberflächeneigenschaften von Kunststoffprodukten werden durch Spritzguss in einer Vielzahl von Anwendungen und Marktsegmenten erfolgreich genutzt. Die Texturierung kann Oberflächenmerkmale in mehreren Maßstäben erzeugen, von Millimetern bis zu Nanometern. Im Allgemeinen weist die Formoberfläche eine bestimmte Textur auf, die spezifische Oberflächenfunktionen von Spritzgussprodukten nachbilden kann. Es wurden verschiedene Funktionen implementiert, wie antimikrobiell, Optik, Ästhetik, Reibung usw.

Bei der Betrachtung der Funktionalisierung der Werkzeugoberfläche sind die verfügbaren Informationen begrenzt. Generell gibt es zwei Hauptmethoden zur Formfunktionalisierung: Oberflächengenerierung oder Texturierung und Oberflächenmodifikation. Die Textur der Formoberfläche kann durch Ätzen, Mikrobearbeitung, Photolithographie, Laserablation und andere Verfahren erreicht werden. Die meisten Technologien erfordern dedizierte Ausrüstung und erfahrene Techniker, um Genauigkeit und Präzision im Mikrometer- oder Submikrometerbereich zu gewährleisten. Formenhersteller beziehen diese Ressourcen in der Regel von engagierten Partnern, die sich nur auf das Design und die Herstellung von Oberflächenstrukturen konzentrieren.

Andererseits kann die Beschichtung durch das Aufbringen einer dünnen Schicht aus keramischem Material die mechanischen und chemischen Oberflächeneigenschaften verändern. Diese Methode trägt zur Verlängerung der Werkzeugstandzeit bei, indem Verschleißprobleme gelöst werden, die sich bei Verwendung von hochviskosen oder gefüllten Harzen verschlimmern können. Da die Wechselwirkung zwischen Polymer und Beschichtung jedoch nicht direkt ist, spielen die Grenzflächenchemie und die Verarbeitungsthermodynamik eine wichtige Rolle.

Obwohl jedes Projekt einzigartig ist, konzentrieren sie sich alle darauf, die innovativen Eigenschaften von Spritzgusswerkzeugoberflächen zu identifizieren und zu testen, was zu Diskussionen über neue Möglichkeiten in der Formenbauindustrie führt.

Form Oberflächenbehandlung

Um den Einfluss einer spezifischen Werkzeugoberflächenbehandlung auf den Spritzgießprozess zu verstehen, ist es notwendig, Grenzflächenphänomene zu untersuchen, die nicht einfach zu überwachen sind. Diese Forscher nutzen Sensoren, Maschinenverkabelung und Datenanalyse, um den Einfluss der Werkzeugoberfläche auf den Spritzgießprozess zu bewerten. Es werden drei Hauptergebnisse vorgeschlagen: (1) die Wirkung der Oberflächeneigenschaften auf die Polymerfüllung; (2) Entformen; (3) Aktivierung des Multimaterial-Spritzgießens.

1. Der Einfluss auf die Füllung: Der Einsatz von Femtosekundenlaser zur Verformung der Spritzgussform im Submikrometerbereich

Forscher des Department of Plastics Engineering der University of Massachusetts Lowell stellten die Ergebnisse der Zusammenarbeit mit dem Department of Industrial Engineering der Universität Padua in Italien vor. Das Team analysierte den Einfluss der Oberflächentextur auf den Polymerfüllfluss und berichtete über eine vorteilhafte Reduzierung des Einspritzdrucks. Femtosekundenlaser werden verwendet, um Welligkeiten mit einer Größe von weniger als einem Mikrometer (oder 0.04 Tausendstel Zoll) zu erzeugen. Der Texturierungsprozess nutzt die hohe Energie pro Flächeneinheit (kumulativer Fluss), die an die Formoberfläche abgegeben wird, wodurch die Größe und Regelmäßigkeit der Mikro- und Nanostrukturen gesteuert wird.

Es ist wichtig zu beachten, dass der Laser den Stahl nicht direkt abträgt. Es behält jedoch beim Scannen immer noch seinen "Fingerabdruck". Die resultierenden Submikron-Strukturen sind laserinduzierte periodische Oberflächenstrukturen (LIPSS), und ihre Verwendung im Kunststoffspritzguss nimmt zu.

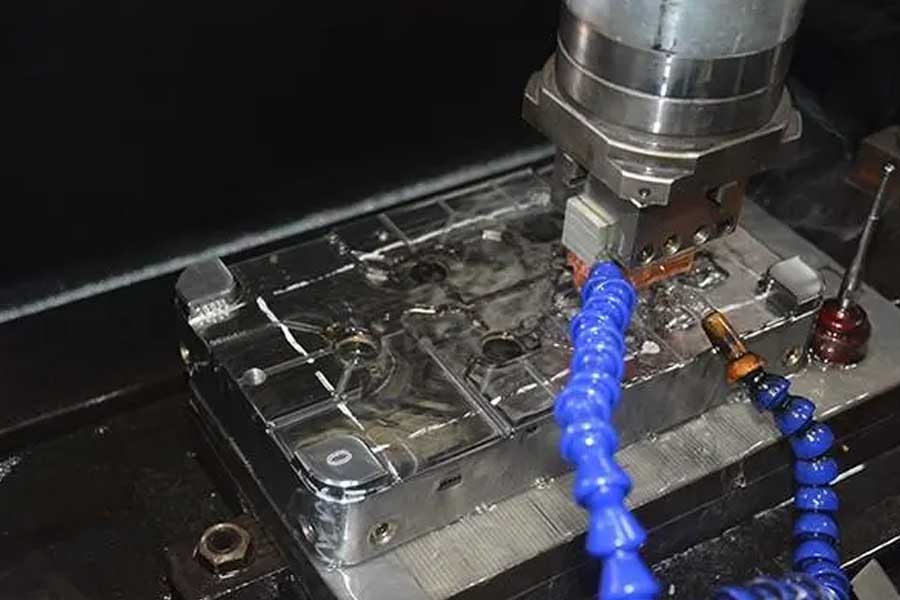

Durch Steuerung der Polarisationsrichtung des Laserstrahls wird die Textur in eine andere Richtung als der Polymerfluss angeordnet. Sie verwendeten fortschrittliche Messtechnik (wie Rasterelektronenmikroskope und Rasterkraftmikroskope), um die Qualität der Textur zu überprüfen. Anschließend wurde deren Einfluss auf den Spritzdruck mit einer experimentellen Spritzgießvorrichtung gemessen, bei der unterschiedliche Formeinsätze im Formunterteil ausgetauscht wurden.

Bei Ausrichtung auf den Polymerfluss bewirkt die Struktur eine Reduzierung des Spritzdrucks um 7 %. In der Demonstration betrachteten die Forscher das rheologische Verhalten der Polymerschmelze in der Kavität als Erklärung für diesen Effekt. Die Submikron-Textur erleichtert das Gleiten der Polymerschmelze an der Grenzfläche zur Formoberfläche. Die Ergebnisse können dazu beitragen, dünnere Kunststoffe zu entwickeln und dadurch Möglichkeiten zur Reduzierung des Kunststoffverbrauchs zu schaffen. In ähnlicher Weise kann die Textur verwendet werden, um die Verarbeitung von hochviskosen Harzen zu verbessern, wie z.

Die Einstellung der Spritzgussform wird verwendet, um die Texturierungswirkung der Füllphase zu untersuchen. Bildquelle: Department of Plastics Engineering, University of Massachusetts Lowell, und Department of Industrial Engineering, University of Padua.

Das Forscherteam hat kürzlich ein Patent für diese Technologie beantragt (italienisches Patent N.102018000001348, International PCT/EP2019/050818) und wird weiterhin die grundlegenden Aspekte der Wechselwirkung zwischen Polymer und Form untersuchen.

2. Wirkung beim Spritzen: Reduzierung der Entformungskraft durch Oberflächenmodifikation

Forscher der Gemeinnützigen KIMW-Forschungs-GmbH (Luedenscheid, Deutschland) und des Kunststoff-Instituts Fürdiemittelständische Wirtschaft NRW GmbH (Luedenscheid, Deutschland) untersuchten gemeinsam den Einfluss der Werkzeugoberflächenbeschichtung auf die Strahlkraft. Die an der Werkzeugform bewertete Auswurfkraft konzentriert sich auf das Reibmoment zwischen dem geformten Kunststoff und dem beschichteten Formeinsatz.

Mit einem Versuchsgerät untersuchten sie den Einfluss der Werkzeugoberflächeneigenschaften auf die Spritzgussparameter und die Harzeigenschaften. Sie verwendeten TiN-, CrN- und chemische Ni + BN-Beschichtungen, um die Kavitätenoberfläche zu modifizieren. Sie berücksichtigten auch unterschiedliche Formtexturen wie Sandstrahlen, Hochglanzpolieren, EDM, chemisches Ätzen und andere unterschiedliche polierte Oberflächen.

Die Ergebnisse zeigen, dass unterschiedliche Harze beim Ausstoßen ein sehr unterschiedliches statisches und dynamisches Reibungsverhalten verursachen und einige Polymere (z. B. POM) ein sehr stabiles Verhalten zeigen, während andere Polymere (z. B. PC / ABS) wiederholt Die Standardabweichung zwischen die Ausstoßkraftmessungen sind viel höher.

Im Vergleich zu unbeschichteten Schaufeln kann die Beschichtung Haftreibung und Gleitreibung effektiv reduzieren. Es ist jedoch erwähnenswert, dass Behandlungen mit verschiedenen Harzen verschiedene Wirkungen haben können, was darauf hindeutet, dass die Polymer/Form-Wechselwirkung während des Einspritzvorgangs untersucht werden muss. Die höhere Oberflächenrauhigkeit ist auf eine höhere Haftung und eine erhöhte Spritzkraft zurückzuführen.

3. Auswirkung auf die Verklebung: Online-Oberflächenaktivierung im Multi-Injection-Molding

Forscher der Paderborn School of Art der Universität Paderborn (Deutschland) führten eine Studie durch, in der sie mit der Plasmaaktivierungstechnologie die Oberflächen zweier Polymere in einem Spritzgusswerkzeug verklebten. Durch die Verwendung der InMould-Plasma-Technologie können inkompatible Harze während des Multimaterial-Spritzgießens verbunden werden.

Die Oberflächenaktivierung mit Plasma (teilweise oder vollständig ionisiertes Gas) ist eine weit verbreitete Verbindungstechnik. Die Nachbearbeitung erfolgt jedoch meist außerhalb der Form. In ihrer Arbeit untersuchten die Forscher die Integration der Technologie in das Werkzeug, wodurch zusätzliche Bearbeitungsschritte vermieden wurden.

Spritzgusswerkzeug ausgestattet mit InMould-Plasma Oberflächenaktivierungs- und Klebesystem. Bildquelle: Kunsthochschule Paderborn der Universität Paderborn.

Der Versuch wurde mit der InMould-Plasma-Technologie durchgeführt, die in ein modulares Drei-Stationen-Zweikomponenten-Umspritzwerkzeug integriert wurde. Die Form verwendet weiche und harte Polymere, um Abziehproben herzustellen. In der ersten Spritzgießstation (blaue Werkzeugplatte) wird auf der feststehenden Werkzeugseite eine quadratische Platte gespritzt. Die zweite Station (Grünformplatte) ist die Plasmastation, die vor die zuvor gespritzte Platte gleitet. Die Oberflächenaktivierung folgt dem Muster von gewundenen Kanälen, in denen Plasma fließt. Schließlich injizieren Sie das zweite Polymer auf die funktionalisierte Oberfläche der dritten Station (braun-rote Vorlage).

Die Messung der Schälfestigkeit (PP/TPU) von normalerweise inkompatiblen Polymeren (wie Polypropylen und Polyurethan) zeigt die Effizienz der Plasmaoberflächenaktivierung. Die Ergebnisse zeigen, dass die Verträglichkeit des Materials stark erhöht und die Schälfestigkeit verbessert wird (dh höher als 12.5 N/mm).

Link zu diesem Artikel: Drei neue Technologien zur Oberflächenbehandlung von Formen sind da!

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D DruckPräzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Das Produktionsspektrum beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D DruckPräzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Das Produktionsspektrum beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material