Wie verwendet man zusätzliche Werkzeuge, um Formen zu entwerfen?

Zusätzliche Werkzeuge beziehen sich auf den Einsatz von 3D-Druck (wie Direct Metal Laser Sintering oder DMLS) zur Herstellung von Formeinsätzen aus Metall, mit denen 101 Formen in großen Stückzahlen hergestellt werden. Das additive Fertigungswerkzeug umfasst auch einen Untereinsatz, der in eine größere Form oder Formbasis eingesetzt werden kann, eine Gleitschiene, einen Auswerferstift, einen Angusseinsatz und bildet schließlich eine Kunststoffschablonenkavität. Additive Fertigungswerkzeuge können hochvolumige, langlebige Werkzeuge der Klasse 101 von einfachen 3D-gedruckten Harzwerkzeugen für das Prototyping unterscheiden.

Der Kern des additiven Formenbaus ist das Gegenteil des Formenbaus. Viele gängige CAD-Modellierungsfunktionen sind beispielsweise rund um das Fräsen und Bohren konzipiert. Daher beginnt der traditionelle Formenbau mit einem Stahlknüppel, und das erforderliche Material wird aus dem Knüppel geschnitten, um die endgültige Form zu erreichen. Stattdessen wird Material hinzugefügt, um die Form des Werkzeugs zu bilden, das benötigt wird, um das Teil aus der Form zu produzieren.

Dieses Umdenken wird die Art und Weise verändern, wie die Fabrik Formen entwirft, Kühlkreisläufe verdrahtet, Abstände und Endbearbeitungsmaschinen bereitstellt und den gesamten Arbeitsablauf von der Konstruktion bis zum Formenbau vereinfacht.

Schaffen Sie Kreativität durch Wärmeableitungsdesign

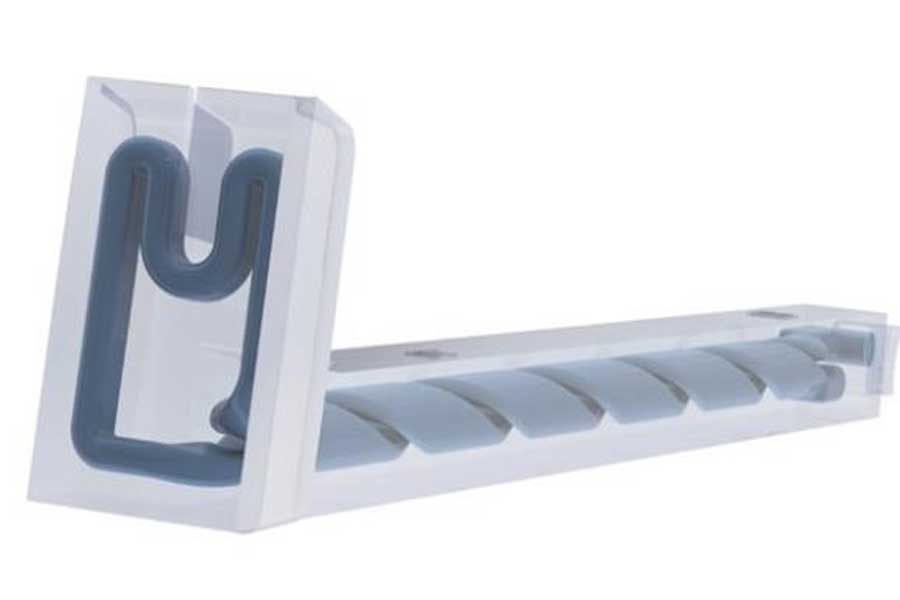

Die konforme Kühlung ist im Formenbau üblich. Die Hauptantriebskraft der konturnahen Kühlung ist die Fähigkeit des Kühlkreislaufs, der Kontur der Oberfläche der Kunststoffkavität zu folgen, um einen konstanten Kühleffekt zu erzielen. Ein weiterer treibender Faktor ist das Einspritzen von Wasser an Stellen, an denen herkömmliches Fräsen und Bohren nicht erlaubt ist. Beide Vorteile erfordern jedoch Kreativität bei der Erstellung komplexer Konturen, der Vermeidung von Sackgassen und der Förderung von Turbulenzen.

Conformal Cooling ist nach wie vor die Hauptanwendung der additiven Fertigung im Formenbau, d. h. das Conformal Cooling von 3D-gedruckten Formeinsätzen oder additiven Formen. Viele Formenbauer haben additive Fertigungswerkzeuge eingeführt, um ihre Formleistung von der Konkurrenz abzuheben, aber viele Designer bestehen auf subtraktivem Denken. Daher erscheint der Kühlkreislauf, obwohl der quergebohrte Wasserleitungsstopfen entfällt, immer noch sehr traditionell. Dies ist das Highlight des Zusatztools, da es unbegrenzte Design-Constraints erreichen kann. Die konforme Kühlung ist jedoch ein empfindliches Gleichgewicht zwischen Kreativität und Konvention. Konventionelle Formenbaustandards sind immer noch wichtig, um die Designdisziplin aufrechtzuerhalten und effiziente Kühlkreisläufe zu schaffen.

Um beispielsweise eine gleichmäßige Kühlwirkung auf der gesamten Werkzeugoberfläche aufrechtzuerhalten, halten Sie den Kühlkreislauf in einem gewissen Abstand. Es ist wichtig zu beachten, dass kalte Stellen in der Form ebenso wie heiße Stellen auftreten können, die sich negativ auf die Formleistung auswirken können. Konsistenz ist der Schlüssel.

Bei der Verwendung von Schaltungsprofilen wird es interessant, da viele Optionen zur Verfügung stehen, um eine größere Oberfläche und Turbulenzen zu fördern. Einige Profile haben interne Rillen, um die Oberfläche zu maximieren, während andere spiralförmige Rampen haben, um Turbulenzen zu fördern.

Die meisten dieser Designs berücksichtigen nicht den Konstruktionsprozess und erstellen funktionale Teile, die unterstützt werden müssen. Diese tragenden Teile können den Durchfluss des Kühlkreislaufs einschränken oder scharfe Ecken bilden, an denen konzentrierte Belastung Risse verursachen kann. Ein elliptischer oder langgestreckter Kühlkreislauf ist die beste Wahl für maximalen Durchfluss, der die beste Wärmeübertragung und das Zusammendrücken zwischen schmalen Stahlprofilen ermöglicht, die eine maximale Kühlung erfordern.

Ein umstrittenes Design des Kühlkreislaufs besteht darin, den Kreislauf in mehrere kleinere Kanäle zu unterteilen und ihnen den größeren Kreislauf aus dem Werkzeug zuzuführen. Eine gute Möglichkeit, die Anzahl der Schleifen in einer Form zu minimieren, besteht beispielsweise darin, einen großen Einlass (1/4 Zoll oder 1/3 Zoll NPT-Wasserleitung) zu verwenden. Sie können ihn in mehrere Wasserleitungen aufteilen und dann am Auslassanschluss wieder anschließen .

Bei dieser Konstruktion kann der Stromkreis jedoch blockiert und nicht erkennbar sein, bis der Gießer ein defektes Teil produziert. Bei Verwendung eines einzelnen Kreislaufs können Sie den Eingangs- und Ausgangsfluss einfach überwachen und das Problem schnell feststellen.

Eine weitere Überlegung bei der Verwendung mehrerer Produktionslinien ist, dass das DMLS-Pulver nach dem Bau in die Produktionslinie gelangt. Da es mehrere Produktionslinien gibt, ist es schwierig festzustellen, ob das gesamte Pulver vor der Wärmebehandlung evakuiert werden soll. Bleibt das Pulver im Kreislauf hängen, muss der Shop das Plug-In abkratzen. Durch die Begrenzung der Segmentierung auf weniger als ein Drittel der gesamten Schleifenlänge kann das Risiko von internen Segmentierungswasserlinien verringert werden. Diese Faustregel hilft, einen großen Volumenstrom aufrechtzuerhalten und den Kreislauf dann nur an den erforderlichen kritischen Stellen zu trennen, damit das Pulver ohne Verstopfungsgefahr evakuiert werden kann.

Nachdem Sie das beste Schaltungsdesign erstellt haben, führen Sie eine Kühlsimulationsstudie durch, um die Wirksamkeit zu bestätigen, und führen Sie dann eine FEA-Analyse durch, um die Integrität des Einsatzes und die Stahlbedingungen zu bestätigen, die dem Einspritzdruck standhalten. Die Verwendung dieser Methode für das Schaltungsdesign kann die am besten geeignete Lösung für das Formdesign vor der Herstellung des Einsatzes bestimmen.

Maximieren Sie den Abstand, um die Verarbeitung zu minimieren

Die Verwendung zusätzlicher Denkweisen hilft dabei, genau zu bestimmen, was zum Formen der Details der Form des Teils erforderlich ist, während das Material in den verbleibenden Klingen eliminiert wird, wodurch Kosten gesenkt und Nachbearbeitungen vermieden werden. Obwohl die Oberflächeneigenschaften der meisten 3D-Druckverfahren ausreichen, um die Anforderungen der Kühlkanäle zu erfüllen, können sie nicht die erforderliche Oberflächengüte erzeugen. Um diese Einschränkung zu überwinden, können dem CAD-Modell Bearbeitungsmaterialien hinzugefügt und übergroße Teile konstruiert werden, um die Teile mit Präzisionstoleranzen fertigzustellen.

Werkzeughersteller vergrößern in der Regel den Spalt zwischen zwei Stahlteilen, um den Verschleiß zu minimieren, die Belüftung zu verbessern, die Wärmeübertragung zu reduzieren oder beim Zusammenbau und der Demontage der Form zu helfen. Sie können jeden der oben genannten Vorteile durch den 3D-Druck komplexer Lücken (anstelle des herkömmlichen Fräsens oder Bohrens) mit zusätzlichen Werkzeugen erzielen.

Beispielsweise gibt der Kern- oder Hohlraumeinsatz im Kern ca. 60 % an der Gegenfläche frei. Die additive Fertigung der Klinge und die anschließende Endbearbeitung der verbleibenden 40 % der Passfläche reduzieren die Bearbeitungszeit und den Verschleiß der Schneidwerkzeuge.

Das Hinzufügen von Bearbeitungsmaterialien zur Form des Teils erfordert nur eine Endbearbeitung oder EDM auf der Oberfläche der Kavität, wodurch die Arbeit des Schruppens, Spannungsabbaus, Erodierens und Schruppens von Elektroden entfällt. Im Vergleich zur konventionellen Bearbeitung mit Knüppeln kann dieses Verfahren die Elektrodenbearbeitung und die Brennzeit um 50 % reduzieren.

Verwenden Sie Software, um den Workflow zusätzlicher Tools zu vereinfachen

Software spielt eine wichtige Rolle bei der Vereinfachung oder Automatisierung der Werkzeugkonstruktion und -herstellung. Die zusätzlichen Werkzeuge sind nicht anders, da viel Zeit für die Auslegung des Kühlkreislaufs aufgewendet wird. Heutige Softwaretools für die additive Fertigung (wie Netfabb und nTop) bieten spezielle Designfunktionen für konforme Kühlung, die den Designprozess vereinfachen und die Schaltungsdesignzeit verkürzen. Dieser vereinfachte Prozess ermöglicht es dem Design, schneller in den Simulationsprozess einzutreten, wodurch die Gültigkeit bestätigt wird, bevor das Plug-In in 3D gedruckt wird.

Die heutige Additiv-Software schafft Vertrauen in die erfolgreiche Konstruktion von additiven Werkzeugen, indem sie die Bedruckbarkeit des Teils überprüft, die Stützstruktur automatisiert und das Teil simuliert, um potenzielle Spannungs- oder Verformungsbereiche zu erkennen und bei Bedarf zu optimieren.

Link zu diesem Artikel: Wie verwendet man zusätzliche Werkzeuge, um Formen zu entwerfen?

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D DruckPräzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Das Produktionsspektrum beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D DruckPräzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Das Produktionsspektrum beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material