Wie minimiert man Risiken bei der Verarbeitung von Kunststoffen?

Es gibt Risiken in der Bearbeitung von Kunststoffen in der Medizin- und Pharmaindustrie. Hersteller von medizinischen Geräten und pharmazeutischen Verpackungen sowie deren Kunden müssen sicherstellen, dass bestimmte Mängel oder Auslassungen keine Chance haben, dass Patienten schlechte Erfahrungen machen. Daher müssen auch Unternehmen, die Teile liefern, wachsam bleiben, um sicherzustellen, dass die von ihnen ergriffenen Maßnahmen die Leistung oder Sicherheit des Endprodukts nicht beeinträchtigen.

Kunststoffe im Gesundheitswesen haben wichtige Funktionen wie schnelle Diagnose, minimalinvasive Chirurgie, Selbstverabreichung und Reduzierung der Bakterienverbreitung sowie den Schutz von Medikamenten vor Feuchtigkeit und Sauerstoff. Diese Materialien müssen konsistente Eigenschaften aufweisen, einschließlich Sterilisations-, Chemikalien- und Lipidbeständigkeit. Sie müssen in der Regel auch Biokompatibilitäts- und Toxizitätsstandards erfüllen, bei denen selbst kleine Änderungen in der Zusammensetzung des verwendeten Kunststoffs die Akzeptanz des Endprodukts beeinträchtigen können. Aus diesen Gründen verlangen Aufsichtsbehörden wie die US-amerikanische Food and Drug Administration und relevante europäische Behörden, dass Kunststoffe "gute Eigenschaften" aufweisen und detaillierte Informationen über Materialzusammensetzung und -formulierung, Herstellungsverfahren und umfassende Unterstützung für physikalische und mechanische Eigenschaften bereitstellen. Daten.

Letztendlich liegt die Verantwortung für die Zusammenstellung all dieser Dokumente bei dem Unternehmen, das das Gerät in Verkehr bringt, da es Bestandteil des Datenpakets geworden ist, das für die Genehmigung der Nutzung des Geräts erforderlich ist. Da die Regulierungsbehörden jedoch die Risiken von Änderungen in der gesamten Lieferkette immer sorgfältiger prüfen, selbst wenn OEM-Kunden dies angeben, achten die Verarbeiter (Tier-1- und Tier-2- und Tier-3-Lieferanten) auf die von ihnen gekauften Kunststoffmaterialien wachsend.

All dies spricht bereits in den frühen Phasen des Designprozesses für die Zusammenarbeit zwischen allen Parteien in der Lieferkette. Wenn alles gut und planmäßig verläuft, ist es sehr kompliziert, von der FDA zugelassene Medizinprodukte auf den Markt zu bringen. Kunststoffteile und die darin enthaltenen Bestandteile können die niedrigen Kosten jedes Geräts darstellen, aber letztendlich spielen sie eine entscheidende Rolle für die Qualität und Zuverlässigkeit des endgültigen Geräts. Wenn es also Kunststoffteile gibt, kann dies hohe Kosten verursachen Die Wirkung ist ein Problem.

Ein Kunststoffverarbeiter, der das Problem und seine Rolle im Risikomanagementprozess versteht, kann für einen Medizin- oder Pharmahersteller eine große Bereicherung sein. Das Wissen um die Bedeutung der Änderungskontrolle, die Aufrechterhaltung klarer Kommunikationskanäle und die Investition in Good Manufacturing Practices (GMP) können Risiken in allen relevanten Aspekten erheblich reduzieren und solche Verarbeiter zu einem wertvollen Partner machen.

Was ist ein Polymer in medizinischer Qualität?

Außer in sehr wenigen Fällen gibt es kein echtes Polymer "medizinischer Qualität". Tatsächlich können fast alle Harze in medizinischen Anwendungen verwendet werden, solange sie "gute Eigenschaften" haben und die Konsistenz richtig kontrolliert wurde. Dies bedeutet, dass die potenziellen Risiken des Materials bewertet wurden und akzeptabel sind.

Sobald diese Materialien ordnungsgemäß erfasst wurden, können Hersteller von Medizinprodukten sie in ihren Designs und Produkten verwenden und gleichzeitig die Design- und Anwendungsanforderungen erfüllen. Dieses Dokument wurde jedoch zu einem bestimmten Zeitpunkt eingereicht und ist spezifisch für Materialien und Formeln. Während des gesamten Lebenszyklus eines Produktes und zu jedem Zeitpunkt der teilweise sehr komplexen Lieferkette können Material- oder Rezepturänderungen frühere Zulassungen ungültig machen.

An diesem Punkt wird "Change Control" zu einer wichtigen und schwierigen Herausforderung. Alle Änderungen in der Lieferkette (Produktionsstandorte, Prozesse, Spezifikationen, Qualitätssysteme und sogar kleinere Komponenten) können sich auf die Eigenschaften von Materialien auswirken.

Kunststoffteile und die darin enthaltenen Inhaltsstoffe sind entscheidend für die Qualität und Zuverlässigkeit der Endausrüstung.

In Bezug auf ihre Verantwortung gegenüber der Lieferkette ist die FDA gegenüber Herstellern von Medizinprodukten und Arzneimitteln immer strenger geworden. In der Vergangenheit reichte es für Gerätehersteller aus, ihre direkten Tier-1-Lieferanten zu überwachen. Sie wiederum sind dafür verantwortlich, dass ihre Unterlieferanten die grundlegenden Qualitätsanforderungen erfüllen können. Der Gerätehersteller muss lediglich bestätigen, dass die entsprechenden Audits durchgeführt und Dokumente erstellt wurden. Alles hat sich geändert. Nun sagt die FDA, dass Medizinprodukte- oder Pharmaunternehmen auch gegenüber Tier-2- und Tier-3-Lieferanten rechenschaftspflichtig sein müssen. Sie müssen sicherstellen, dass jedes Glied in der Lieferkette die allgemeinen GMP-Anforderungen für das Änderungsmanagement erfüllt.

Deshalb gewinnt die ISO 13485-Zertifizierung immer mehr an Bedeutung, zumal die FDA vorschlägt, das Rahmenanpassungssystem der ISO-Norm zu koordinieren. ISO 13485-2016 ist eine Standardmanagementorganisation, die sich mit der Entwicklung, Herstellung, Installation und Wartung von medizinischen Geräten befasst. Wenn auch Vorlieferanten (z. B. Kunststoffverarbeiter) nach dem Standard zertifiziert sind, können sie den Kunden die Gewissheit geben, dass sie in die Kernprinzipien des Risikomanagements für Medizinprodukte des Standards investiert haben und diese verstehen. Darüber hinaus wurden die in den von ihnen bereitgestellten Komponenten verwendeten Rohstoffe Qualitätskontroll- und Testverfahren angewendet, und es gibt Dokumente, die die Materialien zertifizieren.

Auch die Tatsache, dass das Material in der vorherigen Gerätegeneration verwendet wurde, bedeutet nicht, dass das Material in Zukunft auch für ähnliche Anwendungen verwendet werden kann. Aufgrund des ursprünglichen Designs ist es äußerst unwahrscheinlich, dass diese Materialien wirklich gleich bleiben. Die FDA hat zu diesem Thema mehrere Leitlinien herausgegeben.

Was ist bei der Produktion zu beachten?

Jeder Materiallieferant, der den medizinischen/pharmazeutischen Markt ernsthaft bedient, wird über ein gründliches Verständnis der Anforderungen der Endanwendung, der Vorschriften für Medizinprodukte, die OEMs erfüllen müssen, sowie der Risikomanagementpraktiken verfügen und Maßnahmen zur Änderungskontrolle entwickeln. In der Regel handelt es sich dabei um eine erweiterte GMP- und möglicherweise auch durch hohe Qualitätsstandards (z. B. ISO 13485-2016).

Bestimmte Materiallieferanten haben zusätzliche Schritte unternommen, um Materialkombinationen speziell für Anwendungen im Gesundheitswesen herzustellen. Borealis stellt beispielsweise eine spezielle Serie von Polyolefinen namens Bormed her, während Lyondell Basell ähnliche Polyolefine unter der Marke Purell herstellt. Andere folgen einem ähnlichen Weg, sodass eine ziemlich breite Palette von Polymeren verfügbar ist.

Was die Polymerproduktion betrifft, werden die für das Gesundheitswesen bestimmten Typen zwar im selben Reaktor hergestellt, sie werden jedoch unter strengeren Qualitätskontrollen hergestellt und versprechen eine Änderungsanzeige, langfristige Lieferung und gemäß ausgewählten Vortests, die von den zuständigen Gesundheitsbehörden durchgeführt wurden Betreuungsvorschriften. Bei der Verwendung von Pigmenten oder Additiven zur Modifizierung von Polymeren ist der Bereich der zu kontrollierenden Parameter und Inhaltsstoffe viel größer. Die Mevopur-Produktlinie von Avient umfasst sowohl Endcompounds als auch Farb-Masterbatches und Additiv-Masterbatch-Konzentrate und bietet ähnliche Garantien wie die oben genannten Polymerhersteller. (Hinweis: Avient ist ein neues Unternehmen, das durch die Übernahme von Clariant Masterbatches durch PolyOne gegründet wurde.)

Es werden Anstrengungen unternommen, um besser zu definieren, was "medizinischer" Kunststoff ist.

Allerdings sind diese Arten von Verfahren und Verpflichtungen immer noch Ausnahmen. Nicht alle Materialproduktionsprozesse und Spezifikationen sind im Hinblick auf die Änderungskontrolle konzipiert. Aus wirtschaftlichen Gründen ersetzen sie häufig Primär- und Sekundärkomponenten wie Pigmente, Stabilisatoren und Gleitmittel. Daher besteht ein zunehmender Bedarf an sorgfältigen Beschaffungsverfahren auf jeder Ebene der Lieferkette, um sicherzustellen, dass die Materialien die erforderlichen Garantien aufweisen und Kontrollmaßnahmen eingeführt wurden.

Derzeit werden Anstrengungen unternommen, um besser zu definieren, was "medizinischer" Kunststoff ist. Der Verband Deutscher Ingenieure VDI hat sich mit einer solchen Norm beschäftigt und sie kürzlich als VDI:2017 in deutscher und englischer Sprache veröffentlicht. Sie deckt jedoch nur Polymere ab, und da Polymere oft nachgelagert modifiziert werden (z. B. durch Masterbatch-Färbung oder Compoundierung) und diese Modifikationen das Risiko erhöhen, kann der Anwendungsbereich zu eng sein.

MedPharmPlast Europe hat ein breites Mitgliederspektrum und ist einer der wenigen Branchenverbände, die wirklich vertikal organisiert sind und die gesamte Lieferkette des Medizin- und Pharmamarktes abdecken. Es entwickelt auch Standards für medizinische Materialien. Es wird erwartet, dass es die Elemente des VDI-Standards und andere Elemente enthält, die nachgeschaltet durch Mischung und Anreicherung modifiziert werden.

Wie sieht es mit Farbstoffen und Zusatzstoffen aus?

Nebenkomponenten wie Farbstoffe und Additive können dem Polymer vorgemischt oder in Form eines Masterbatches während des Form- oder Extrusionsprozesses eingebracht werden. Obwohl das zu verwendende Polymer sehr sorgfältig ausgewählt werden kann, können diese Nebenkomponenten leicht übersehen werden, was zu Problemen führen kann.

Tatsächlich hatte die FDA zuvor empfohlen, Farbstoffe und Additive als "Verunreinigungen" in Polymeren zu behandeln, sodass sie genauso streng kontrolliert werden müssen wie das Polymer selbst. Was diese Situationen noch verschlimmert, ist die Tatsache, dass Entscheidungen über diese Materialien normalerweise dem Verarbeiter überlassen werden. Der OEM der Ausrüstung kann das Hauptmaterial spezifizieren und dann einfach den Farbstandard (z. B. Pantone, RAL) angeben, und dann liefert der Verarbeiter den Farbstandard. Denken Sie, dass die Formmaschine oder der Extruder "bewährt" ist und möglicherweise sogar Farbstoffe oder Additive wählt, die in der Vergangenheit in ähnlichen Anwendungen verwendet wurden. Dies wird jedoch die FDA nicht passieren. Sie gehen davon aus, dass sich im Laufe der Zeit etwas im Material ändert, daher müssen diese kleineren Komponenten neu bewertet und vollständig erfasst werden.

Die Einhaltung gesetzlicher Vorschriften und die Qualität von Medizinprodukten oder pharmazeutischen Verpackungen sind nur so gut wie ihr schwächstes Glied, deshalb muss sichergestellt werden, dass alles beim Alten bleibt. Pigment- und Additivlieferanten geben grundsätzlich keine Änderungsmitteilungen heraus. Das Mevopur-Team von Avient hat einen "Fingerabdruck" des eingehenden Materials erstellt, um Änderungen zu erkennen.

Diese Composite-Produktionslinie in Lewiston, Michigan, USA, ist eine von Avients drei globalen Produktionsstätten für Masterbatches und Compounds in medizinischer Qualität in Mevopur und ist isoliert, um die Umweltverschmutzung zu reduzieren.

Link zu diesem Artikel: Wie minimiert man Risiken bei der Verarbeitung von Kunststoffen?

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

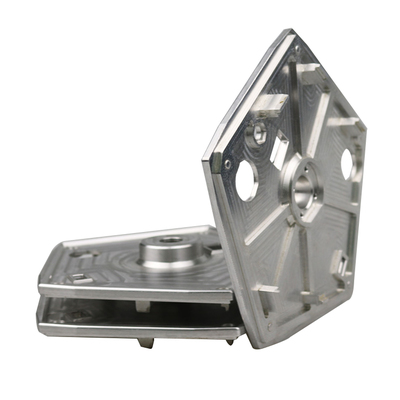

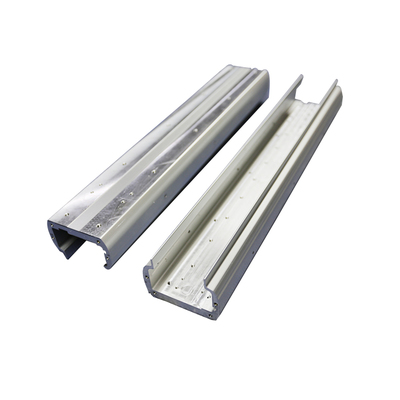

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D DruckPräzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Das Produktionsspektrum beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D DruckPräzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Das Produktionsspektrum beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material