Können Druckgussteile aus Magnesiumlegierungen im Automobilleichtbau beliebt sein?

2019-09-28

Magnesiumlegierung Druckgusss in der Automobilbranche beliebt sein

| Das Leichtgewicht des Autos soll das Auto „abnehmen“, und auf der Grundlage stabiler und verbesserter Leistung, energiesparender Konstruktion verschiedener Komponenten und kontinuierlicher Optimierung des Modells. Das Experiment beweist, dass bei einer Gewichtsreduzierung des gesamten Fahrzeugs um 10 % die Kraftstoffeffizienz um 6 % bis 8 % erhöht werden kann; das Gewicht des Autos wird um 1% reduziert, der Kraftstoffverbrauch kann um 0.7% gesenkt werden; pro 100 Kilogramm Gesamtgewicht des Autos kann der Kraftstoffverbrauch pro 100 Kilometer um 0.3~0.6 gesenkt werden. Erhebt euch. |

Leichtbau-Trend der Autos

Professor Ouyang Ming von der Tsinghua-Universität hat im Namen des Beratungsausschusses für die Strategie zur Energieeinsparung und Entwicklung neuer Energiefahrzeuge die Inhalte der Roadmap für Energieeinsparungen und neue Energiefahrzeugtechnologien veröffentlicht. Die in der Roadmap vorgeschlagenen Ideen zur Entwicklung von Leichtbautechnologien werden hauptsächlich in drei Stufen umgesetzt. Jahr für Jahr abnehmen.

In der ersten Phase von 2016 bis 2020 wird eine Reduzierung des Fahrzeuggewichts um 10 % gegenüber 2015 erreicht. Fokus auf Entwicklung ultrahochfester Stähle und fortschrittlicher hochfester Stahltechnologie, einschließlich Entwicklung der Werkstoffleistung, Leichtbaumethoden, Umformung Technologie, Schweißverfahren und Testbewertungsmethoden, um hochfesten Stahl in Automobilanwendungen zu erreichen, der Anteil von mehr als 50%, Aluminiumlegierung Forschung an Blech Stempeln Technik und Praxis im Körper, studieren Sie die Verbindungstechnik verschiedener Materialien.

Die zweite Phase dauert von 2021 bis 2025 und erreicht eine 20-prozentige Reduzierung des Fahrzeuggewichts im Vergleich zu 2015. Mit der Automobilstahl- und Aluminiumlegierungstechnologie der dritten Generation als Hauptlinie wird die Mischung verschiedener Materialien wie Stahl und Aluminium, und die großflächige Anwendung des Ganzaluminiumkörpers, um die Massenproduktion und industrielle Anwendung von Aluminiumlegierungsabdeckungsteilen und Aluminiumlegierungsteilen zu realisieren. Erhöhen Sie die Entwicklung der Produktionstechnologie für Magnesiumlegierungs- und Kohlefaserverbundteile, erhöhen Sie das Anwendungsverhältnis von Magnesiumlegierungs- und Kohlefaserteilen und das Aluminiumvolumen für Fahrräder erreicht 350 kg.

Die dritte Phase dauert von 2026 bis 2030 und erreicht eine Reduzierung des Fahrzeuggewichts um 35 % im Vergleich zu 2015. Konzentration auf die Entwicklung der Magnesiumlegierungs- und Kohlefaserverbundtechnologie, Lösung des Problems des Recyclings von Magnesiumlegierungen und Verbundmaterialien, Realisierung reichende Anwendung von Kohlefaserverbundwerkstoff-Mischkörpern und Kohlefaserteilen und durchbrechen komplexe Teileumformtechnologie und heterogene Teileverbindungstechnologie. Die Magnesiumlegierung für Fahrräder erreicht 45 kg und der Kohlefaserverbrauch macht 5 % des Fahrzeuggewichts aus.

Laut Statistik betrug die in China produzierte Menge an Fahrrad-Magnesiumlegierung im Jahr 2016 nur 7.3 kg, was immer noch weit vom Ziel von 45 kg für Fahrrad-Magnesiumlegierung im Jahr 2030 entfernt ist. Magnesiumlegierungen haben einen breiten Markt für Leichtbauanwendungen in der Zukunft und hat unbegrenztes Potenzial.

Eigenschaften und Vorteile von Magnesiumlegierungen

Geringe Dichte

Die Dichte der druckgegossenen Magnesiumlegierung beträgt nur 2/3 der Aluminiumlegierung, 1/4 des Stahls, die spezifische Festigkeit und die spezifische Steifigkeit sind besser als bei Stahl und Aluminiumlegierungen, viel höher als bei technischen Kunststoffen, daher ist die druckgegossene Magnesiumlegierung ein ausgezeichnet in vielen Ein leichter Strukturwerkstoff, der im Anwendungsbereich mit den oben genannten Materialien mithalten kann.

Gute Schwingungsdämpfung

Es ist vorteilhaft für die Vibrations- und Geräuschreduzierung. Bei einem Belastungsniveau von 35 MPa beträgt der Dämpfungskoeffizient der Magnesiumlegierung AZ91D beispielsweise 25 % und der der Aluminiumlegierung A380 nur 1 %. Bei 100 MP Belastungsniveaus liegen die Magnesiumlegierungen AZ91D, AM60 und AS41 bei 53 %, 72 % bzw. 70 % und die Aluminiumlegierung A380 nur bei 4 %.

Hohe Dimensionsstabilität

Die Dimensionsinstabilität von Druckgussteilen aus Magnesiumlegierungen aufgrund von Änderungen der Umgebungstemperatur und der Zeit wird reduziert.

Hohe Wärmeleitfähigkeit

Die Wärmeleitfähigkeit von Magnesiumlegierungen (60-70 W/m-1 K-1) ist nach der Aluminiumlegierung (ca. 100-70 W m-1 K-1) an zweiter Stelle, daher ist die Wärmeleitfähigkeit gut.

Nicht magnetisch, kann zur elektromagnetischen Abschirmung verwendet werden.

Gute Verschleißfestigkeit

Magnesiumlegierung hat auch einen guten Dämpfungskoeffizienten. Das Dämpfungsvermögen ist größer als das von Aluminiumlegierungen und Gusseisen. Es kann für Gehäuse verwendet werden, um Geräusche zu reduzieren. Es kann für Sitze und Räder verwendet werden, um Vibrationen zu reduzieren und die Sicherheit und den Komfort des Autos zu verbessern. Magnesiumlegierung ist leicht, stark in der Stoßdämpfungsleistung, gut in der Gießleistung, hoch in der automatischen Produktionskapazität und der Standzeit und formstabil. Als leichtestes Konstruktionsmaterial ist Magnesiumlegierung nicht nur das am besten geeignete Material zum Gießen von Autoteilen, sondern auch das effektivste Autolicht. Quantifizieren Sie Materialien.

Status der Automobildruckgussindustrie aus Magnesiumlegierungen

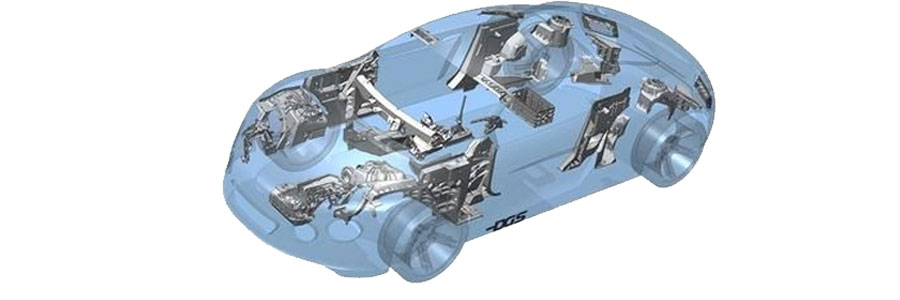

Die Leichtbauentwicklung von Automobilen hat die Nachfrage nach Leichtmetallgussteilen wie Magnesium und Aluminium erhöht. Seit 1990 wächst Magnesium für Automobile mit einer durchschnittlichen jährlichen Wachstumsrate von 20 %. Magnesiumlegierungen sind zu einem wichtigen Gebiet in der Entwicklung der Werkstofftechnologie für Kraftfahrzeuge geworden. Druckguss-Magnesiumlegierungsmaterialien sind aufgrund ihrer Recyclingfähigkeit und ihres geringen spanlosen Prozesses besonders geeignet für Recyclingwirtschaft, Energieeinsparung, geringe Kohlenstoffemissionen und saubere Produktion. Sie dominieren die Entwicklung von Automobilen zum Leichtbau. Große Autoteilehersteller nutzten aktiv die Chance der Entwicklung und investierten in die Produktion und Entwicklung von Automobildruckgussteilen aus Magnesiumlegierungen. Laut den Daten des "China Magnesium Alloy Automotive Die Casting Industry Analysis Report" erreichte Chinas Nachfrage der Automobil-Druckgussindustrie aus Magnesiumlegierungen im Jahr 2015 149,000 Tonnen, was einem Anstieg von 23.12% entspricht. Derzeit arbeiten in- und ausländische Autofirmen an der Karosserie (ca. 30%), dem Motor (ca. 18%), dem Getriebe (ca. 15%), dem Gehsystem (ca. 16%) und den Rädern (ca. 10%). 5%) Magnesiumlegierung von Stahl oder Aluminiumteile.

Angesichts der Verwendung von in China hergestellten Fahrrad-Magnesiumlegierungen wird die Marktkapazität der chinesischen Automobil-Druckgussindustrie aus Magnesiumlegierungen im Jahr 229,000 2017 Tonnen erreichen und die Marktkapazität wird bis 660,000 2022 Tonnen erreichen, mit einer durchschnittlichen jährlichen Wachstumsrate von 23.5%.

Der weltweite Einsatz von Magnesium für Fahrräder ist gering, und die Nachfrage nach einer Expansion von Magnesiumlegierungen für Automobile ist groß. Leichte Materialien wie hochfester Stahl, Aluminiumlegierungen und technische Kunststoffe sind in verschiedenen Aspekten der Automobil- und Autoteileherstellung weit verbreitet. Magnesiumlegierungen sind aus verschiedenen Gründen nicht weit verbreitet und werden nicht verwendet. Magnesiumlegierungen werden hauptsächlich in Instrumententafeln verwendet. Halterung, Lenkhalterung, Motorhaube, Lenkrad, Sitzhalterung, Türinnenverkleidung, Getriebegehäuse usw. Derzeit verwendet jedes Auto in Nordamerika 3.8 kg Magnesiumlegierung, 9.3 kg in Japan und 14 kg Magnesiumlegierung für jedes Auto beim europäischen PASSAT und Audi A4, während der Durchschnittsverbrauch chinesischer Autos nur 1.5 kg pro Fahrzeug beträgt.

Anwendung von Magnesiumlegierungen im Automobilleichtbau

Druckgussteile aus Magnesiumlegierung

FahrzeuginnenstrukturObwohl Magnesiumlegierungen eine schlechte Korrosionsbeständigkeit aufweisen, spielt der Korrosionsschutz für den Automobilinnenbau keine große Rolle. Daher wurden Magnesiumlegierungen im Automobilinnenbau, insbesondere in Instrumententafeln und Lenkungsstrukturen, weit verbreitet verwendet. Es wird berichtet, dass die erste Instrumententafelsäule aus Magnesiumlegierung 1961 von General Motors druckgegossen wurde, wodurch 4 kg Material im Vergleich zu den gleichen Teilen eingespart wurden, die durch Druckguss aus Zinklegierung hergestellt wurden. In den letzten zehn Jahren hat die Verwendung von Instrumentenablagesäulen aus Magnesiumlegierungs-Druckguss große Fortschritte gemacht.

Der Einsatz von Magnesiumlegierungen im Sitz begann in Deutschland in den 1990er Jahren, vor allem im SL Roadster mit einer Dreipunkt-Sicherheitsgurtstruktur aus Magnesiumdruckguss. Ähnlich wie bei der Anwendung von Magnesiumlegierungen auf der Instrumententafel hat die Konstruktion und Herstellung von Sitzen aus Magnesiumlegierungen in den letzten Jahren einen deutlichen Verbesserungsprozess erfahren. Die Sitzstruktur mit Magnesiumlegierung kann jetzt bis zu 2 mm dünn sein, was das Gewicht stark reduziert. Obwohl auch andere Materialien wie hochfester Stahl, Aluminium und Verbundwerkstoffe zum Einsatz kommen, prognostizieren Experten, dass Magnesiumlegierungen in Zukunft ein wichtiger Werkstoff für leichte und kostengünstige Autositzkomponenten werden.

Karosserie

Magnesiumlegierungen sind in Karosserieanwendungen begrenzt, werden aber auch bei OEMs verwendet. Als General Motors 5 die C-1997 Corvette einführte, verwendete sie einen vollteiligen Druckguss-Dachrahmen aus Magnesiumlegierung. Darüber hinaus wurde eine Magnesiumlegierung auch im versenkbaren Hardtop-Cabrio-Dach und -Verdeckrahmen des Cadillac XLR-Cabriolets verwendet. Ford F Der -150 Truck und SUV verwenden auch beschichtete Magnesiumgussteile als Kühlkörperhalterung. In Europa sind Volkswagen und Mercedes-Benz führend bei der Anwendung von dünnwandigen Gussteilen aus Magnesiumlegierungen in Karosserieblechen.

Chassis

Derzeit werden in vielen hochpreisigen Rennwagen oder Hochleistungssportwagen gegossene oder geschmiedete Magnesium-Leichtmetallräder eingesetzt. Die relativ hohen Kosten und potentiellen Korrosionsprobleme von Magnesiumlegierungsrädern verhindern jedoch deren Verwendung in Fahrzeugen mit hoher Stückzahl.

In Zukunft wird die Herstellung von leichten, kostengünstigen Fahrwerkskomponenten aus Magnesiumlegierung, wie Naben, Motoraufhängungen und Querlenkern, stark auf das Gießverfahren aus Magnesiumlegierungen angewiesen sein und wurden auf Rädern und Fahrwerkskomponenten aus Aluminiumlegierungen entwickelt. Das Gießverfahren kann nach der Modifizierung erfolgreich auf Magnesiumlegierungen angewendet werden. Darüber hinaus wird die Entwicklung kostengünstiger, korrosionsbeständiger Schichten und neuer Magnesiumlegierungen mit Dauerfestigkeit und hoher Schlagzähigkeit den Einsatz von Magnesiumlegierungen im Chassis beschleunigen.

Powertrain

Die meisten Gussteile des Antriebsstrangs wie Motorblock, Zylinderkopf, Getriebegehäuse, Ölwanne usw. bestehen aus einer Aluminiumlegierung. Gegenwärtig sind in Nordamerika hergestellte Pickup-Trucks und SUVs Getriebe aus Magnesiumlegierung, und die Schaltgetriebe aus Magnesiumlegierung von Volkswagen und Audi werden auch in Europa und China in Massenproduktion hergestellt.

Durch Prüfstandstests an Magnesium-verstärkten Triebwerksprototypen werden derzeit effektive Fortschritte erzielt, so dass künftig mehr Magnesiumlegierungen in Antriebssystemen zum Einsatz kommen.

Hauptherausforderungen bei der Förderung und Anwendung von Magnesiumlegierungen

Schlechte Korrosionsbeständigkeit, hohe Kosten und eine hohe Ausschussrate sind die beliebten Barrieren für Magnesiumlegierungen.

Magnesiumlegierungen haben nicht die Probleme hoher Druckgusskosten, hoher Ausschussraten und versteckter Gefahren einer sicheren Produktion. Du Fangci, ein Berater des chinesischen Verbands der Automobilhersteller, sagte, dass Magnesium ein sehr aktives Element sei und seine Korrosionsbeständigkeit sehr schlecht sei. Chinas technische Fähigkeiten in Bezug auf die Korrosionsbeständigkeit von Teilen aus Magnesiumlegierungen sind schlechter. Darüber hinaus neigt Magnesium während der Verarbeitung zu Verbrennungen und Explosionen, und es gibt Sicherheitsprobleme bei der Herstellung. Produktionsstandorte erfordern ein strenges Management, um eine sichere Produktion zu gewährleisten.

Mit der Beschleunigung der Urbanisierung wird Energie immer knapper, die Umweltverschmutzung wird immer gravierender und Energieeinsparung und Emissionsminderung sind zu wichtigen volkswirtschaftlichen und existenziellen Ereignissen geworden. Sowohl traditionelle Autos als auch aufkommende New-Energy-Fahrzeuge legen großen Wert auf leichtes Design der Karosserie, um Energieeinsparungen und Umweltschutz zu erreichen.

Magnesiumlegierungen für Automobile boomen, das Druckgussverfahren für Magnesiumlegierungen wird immer ausgereifter und das Anwendungsspektrum erweitert sich. Großformatige Autoteile aus Magnesiumlegierungs-Druckguss werden den Prozess des Automobilleichtbaus fördern.

Link zu diesem Artikel: Können Druckgussteile aus Magnesiumlegierungen im Automobilleichtbau beliebt sein?

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

Unsere Leistungen

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

Fallstudien

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

Material Liste

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material

Teile Galerie