Das Designschema der PVC-Kunststoffformel

Reines Polyvinylchlorid (PVC)-Harz gehört zu einer Art starkem polaren Polymer, und seine intermolekulare Kraft ist relativ groß, was zu einer höheren Erweichungstemperatur und Schmelztemperatur von PVC führt. Im Allgemeinen benötigt es 160~210℃ zur Verarbeitung.

Außerdem führt die im PVC-Molekül enthaltene substituierte Chlorgruppe leicht zur Dehydrochlorierungsreaktion des PVC-Harzes, wodurch die Abbaureaktion des PVC verursacht wird. Daher ist PVC extrem instabil gegenüber Hitze, und der Temperaturanstieg wird die Entfernung der HCL-Reaktion des PVC stark fördern. Die HCL-Entfernungsreaktion setzte ein, die zum Abbau von PVC führte. Angesichts der beiden oben genannten Mängel muss PVC mit Zusatzstoffen verarbeitet werden, um eine Vielzahl von weichen, harten, transparenten, gut elektrisch isolierenden, Schaumstoffen und anderen bedarfsgerechten Produkten herstellen zu können.

Bei der Auswahl der Vielfalt und Menge der Additive müssen verschiedene Faktoren wie physikalisch-chemische Eigenschaften, Fließeigenschaften und Formgebungseigenschaften berücksichtigt und schließlich die ideale Rezeptur festgelegt werden. Darüber hinaus müssen wir auch die Art des Harzes nach verschiedenen Verwendungen und Verarbeitungsmethoden auswählen. Die Kombination verschiedener Arten von PVC-Harzen und verschiedenen Additiven nennen wir oft PVC-Formulierungsdesign. Wie entwerfe ich eine bestimmte Formel?

1. Die Wahl des Harzes

Die Viskosität oder der K-Wert wird in der Industrie üblicherweise verwendet, um das durchschnittliche Molekulargewicht (oder den durchschnittlichen Polymerisationsgrad) anzugeben. Das Molekulargewicht des Harzes hängt von den physikalischen und mechanischen Eigenschaften des Produkts ab. Je höher das Molekulargewicht, desto höher sind die Zugfestigkeit, Schlagfestigkeit und der Elastizitätsmodul des Produkts, aber die Fließfähigkeit und Plastizität der Harzschmelze nehmen ab. Gleichzeitig führen unterschiedliche Syntheseverfahren zu unterschiedlichen Harzformen. Was wir üblicherweise verwenden, ist das lose Harz, das durch das Suspensionsverfahren hergestellt wird, allgemein bekannt als SG-Harz, das eine lockere Struktur, eine unregelmäßige Oberflächenform und einen porösen Querschnitt hat, der in eine Maschenform befördert wird. Daher absorbiert das SG-Harz Weichmacher schnell und weist eine hohe Plastifizierungsgeschwindigkeit auf. Die Hauptanwendungen von Suspensionsharzen sind in der folgenden Tabelle aufgeführt. Emulsionsharz eignet sich für PVC-Paste zur Herstellung von Kunstleder.

Aufhängungsmethode PVC-Harzmodell und Hauptverwendung

Hauptzweck auf Modellebene

SG1 Klasse A fortschrittliches elektrisches Isoliermaterial

SG2 Klasse 1 A Elektroisoliermaterial, Folie Klasse 1 B, Klasse 2 allgemeine weiche Produkte

SG3 Klasse 1 A Elektroisoliermaterial, Agrarfolie, Kunstleder Oberflächenfolie Klasse 1 B, Klasse 2 Vollkunststoff-Sandalen

SG4 Klasse 1 A Industrie- und Zivilfilm Klasse 1 B, Klasse 2 Schlauch, Kunstleder, hochfestes Rohr

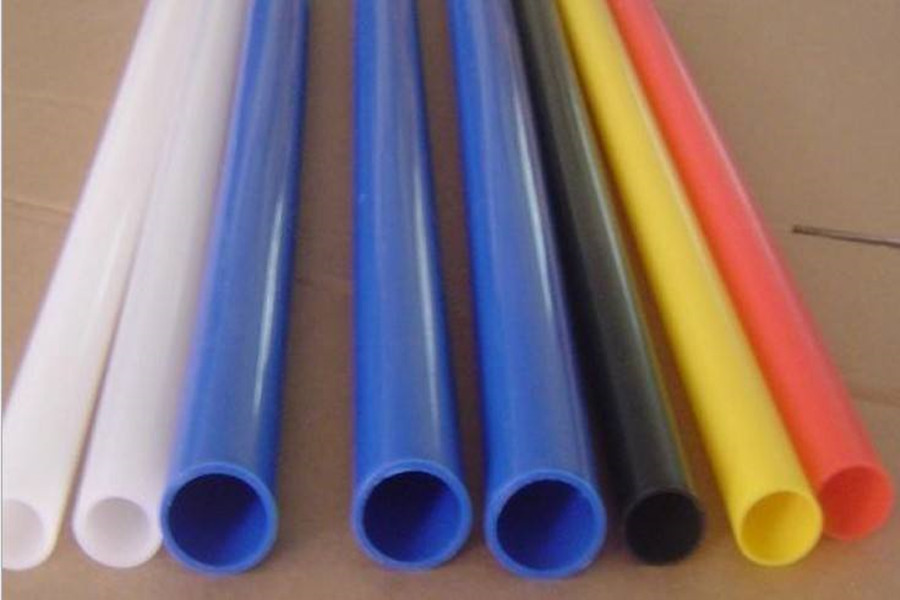

SG5 Klasse 1 A Transparentes Produkt Klasse 1 B, Klasse 2 Hartschlauch, Hartstück, Monofil, Katheter, Profil

SG6 Klasse 1 A Schallplatte, transparente Folie Klasse 1 B, Klasse 2 Hartfaserplatte, Schweißdraht, Faser

SGG7 Flasche erster Ebene A, transparente Folie, erste Ebene B, starre Spritzguss-Rohrfittings zweiter Ebene, Perchlorethylenharz

2. Weichmachersystem

Die Zugabe von Weichmachern kann die Kraft zwischen PVC-Molekülketten reduzieren und die Glasübergangstemperatur, Fließtemperatur und den Schmelzpunkt der enthaltenen Mikrokristalle von PVC-Kunststoffen senken. Weichmacher können die Plastizität des Harzes erhöhen und das Produkt weich und widerstandsfähig machen. Gute Leistung bei niedrigen Temperaturen. Wenn der Weichmacher weniger als 10 Teile beträgt, ist die mechanische Festigkeit nicht offensichtlich. Wenn etwa 5 Teile des Weichmachers hinzugefügt werden, ist die mechanische Festigkeit am höchsten, was das sogenannte Antiplastifizierungsphänomen ist. Es wird allgemein angenommen, dass das Antiplastifizierungsphänomen darin besteht, dass nach Zugabe einer kleinen Menge an Weichmacher die Beweglichkeit der makromolekularen Kette zunimmt, so dass die Moleküle geordnet werden, um die Wirkung von Mikrokristallen zu erzeugen. Die Schlagzähigkeit harter Produkte mit einer geringen Menge an Weichmacher ist niedriger als diejenige, die nach einer bestimmten Dosis erhöht wird, aber die Schlagzähigkeit erhöht sich mit der Erhöhung der Menge, was dem universellen Gesetz entspricht.

Außerdem verringert die Erhöhung des Weichmachers die Hitzebeständigkeit und Korrosionsbeständigkeit des Produkts. Für jeden zusätzlichen Teil Weichmacher sinkt die Hitzebeständigkeit von Martin um 2 bis 3. Daher fügen allgemeine Hartprodukte keine Weichmacher oder weniger Weichmacher hinzu. Manchmal werden mehrere Teile Weichmacher zugegeben, um die Fließfähigkeit der Verarbeitung zu verbessern. Weiche Produkte müssen jedoch eine große Menge Weichmacher hinzufügen. Je größer die Weichmachermenge, desto weicher ist das Produkt.

Zu den Weichmachertypen gehören Phthalate, lineare Ester, Epoxide, Phosphatester usw. DOP ist hinsichtlich ihrer umfassenden Leistungsfähigkeit eine bessere Sorte und kann in verschiedenen PVC-Produktformulierungen verwendet werden. Geradkettige Ester wie DOS sind kältebeständige Weichmacher. Sie werden seit langem in Agrarfolien verwendet. Sie haben eine schlechte Verträglichkeit mit PVC. Im Allgemeinen sind nicht mehr als 8 Teile angemessen. Epoxidweichmacher haben gute Kältebeständigkeitseigenschaften. Es ist hitze- und lichtbeständig, insbesondere in Kombination mit Metallseifenstabilisatoren hat es einen synergistischen Effekt. Die allgemeine Menge an Epoxy-Weichmacher beträgt 3 bis 5 Teile.

Draht- und Kabelprodukte müssen flammhemmend sein, und es sollten Weichmacher mit relativ guten elektrischen Eigenschaften gewählt werden. PVC selbst ist flammhemmend, aber die meisten weichen Produkte sind nach der Plastifizierung brennbar. Um Weich-PVC-Produkte flammhemmend zu machen, sollten flammhemmende Weichmacher wie Phosphat und Chlorparaffin zugesetzt werden. Diese beiden Arten von Weichmachern Auch die elektrischen Eigenschaften sind besser als bei anderen Weichmachern, aber mit steigender Weichmachermenge zeigen die elektrischen Eigenschaften im Allgemeinen einen rückläufigen Trend. Für PVC-Produkte, die für ungiftige Zwecke verwendet werden, sollten ungiftige Weichmacher wie Epoxid-Sojabohnenöl verwendet werden. Die Gesamtmenge des Weichmachers sollte je nach den Anforderungen an die Weichheit des Produkts und der Verwendung, des Verfahrens und der Verwendungsumgebung unterschiedlich sein. Das allgemeine Kalandrierverfahren erzeugt PVC-Folie, und die Gesamtmenge an Weichmacher beträgt etwa 50 Teile. Die Blasfolie ist etwas niedriger, im Allgemeinen 45-50 Teile.

3. Stabilisatorsystem

Wenn PVC bei hohen Temperaturen verarbeitet wird, wird HCL leicht freigesetzt und bildet eine instabile Polyolefinstruktur. Gleichzeitig hat HCL eine autokatalytische Wirkung, die PVC weiter abbaut. Darüber hinaus katalysieren Sauerstoff- oder Eisen-, Aluminium-, Zink-, Zinn-, Kupfer- und Cadmiumionen den Abbau von PVC und beschleunigen dessen Alterung. Daher weisen Kunststoffe verschiedene unerwünschte Phänomene auf, wie Verfärbung, Verformung, Rissbildung, verringerte mechanische Festigkeit, verringerte elektrische Isolationsleistung und Sprödigkeit. Um diese Probleme zu lösen, müssen der Rezeptur Stabilisatoren zugesetzt werden, insbesondere sind Hitzestabilisatoren unabdingbar. Stabilisatoren für PVC umfassen Hitzestabilisatoren, Antioxidantien, Ultraviolettabsorber und Chelatbildner. Bei der Rezepturgestaltung werden unterschiedliche Sorten und unterschiedliche Mengen an Stabilisatoren je nach Produktverwendungsanforderungen und verfahrenstechnischen Anforderungen ausgewählt.

(1) Hitzestabilisator

Der Wärmestabilisator muss in der Lage sein, das vom PVC-Harz freigesetzte selbstkatalysierte HCL einzufangen oder mit der durch das PVC-Harz erzeugten instabilen Polyolefinstruktur zu reagieren, um die Zersetzung des PVC-Harzes zu verhindern oder zu reduzieren. Generell werden die Eigenschaften und Funktionen des in der Rezeptur ausgewählten Wärmestabilisators und die Anforderungen des Produkts berücksichtigt. Beispiel: Bleisalzstabilisatoren werden hauptsächlich in harten Produkten verwendet. Bleisalzstabilisatoren haben die Eigenschaften guter thermischer Stabilisatoren, ausgezeichnete elektrische Eigenschaften und einen niedrigen Preis. Es ist jedoch giftiger und kontaminiert leicht Produkte, so dass es nur undurchsichtige Produkte produzieren kann. In den letzten Jahren ist eine große Anzahl von Verbundstabilisatoren aufgetaucht, und Einkomponenten-Stabilisatoren sind in Gefahr, ersetzt zu werden. Der Verbundstabilisator zeichnet sich durch starke Spezifität, geringe Verschmutzung und einfache Inhaltsstoffe für verarbeitende Unternehmen aus.

Da es jedoch keinen einheitlichen Standard gibt, sind die Verbundstabilisatoren jedes Unternehmens sehr unterschiedlich. Barium- und Cadmiumstabilisatoren sind eine Klasse von Hitzestabilisatoren mit besserer Leistung. Es wird häufig in PVC-Agrarfolien verwendet. Normalerweise werden Barium-Cadmium-Zink und organisches Phosphit und Antioxidationsmittel zusammen verwendet. Calcium-Zink-Stabilisatoren können als ungiftige Stabilisatoren für Lebensmittelverpackungen, medizinische Geräte und pharmazeutische Verpackungen verwendet werden, ihre Stabilität ist jedoch relativ gering. Wenn der Calciumstabilisator in großen Mengen verwendet wird, ist die Transparenz schlecht und es blüht leicht. Calcium- und Zinkstabilisatoren verwenden im Allgemeinen Polyole und Antioxidantien, um ihre Leistung zu verbessern.

Kürzlich sind in China Calcium- und Zink-Verbundstabilisatoren für harte Rohre erschienen. Organozinn-Wärmestabilisatoren haben eine gute Leistung und sind eine gute Wahl für PVC-Hartprodukte und transparente Produkte. Als Hilfsstabilisatoren werden üblicherweise Epoxidstabilisatoren verwendet. Dieser Stabilisator kann die Licht- und Wärmestabilität verbessern, wenn er zusammen mit dem Stabilisator von Barium, Cadmium, Calcium und Zink verwendet wird, hat jedoch den Nachteil, dass er leicht sickert. Als Hilfsstabilisatoren werden auch Polyole und organische Phosphite verwendet. In den letzten Jahren sind auch Seltenerdstabilisatoren und Hydrotalcitstabilisatoren erschienen. Das Hauptmerkmal von Seltenerd-Stabilisatoren ist eine hervorragende Verarbeitungsleistung, während Hydrotalcit ein ungiftiger Stabilisator ist.

(2) Antioxidans

Bei der Verarbeitung und Verwendung werden PVC-Produkte durch Hitze und ultraviolette Strahlen oxidiert, und der oxidative Abbau hängt mit der Erzeugung freier Radikale zusammen. Das wichtigste Antioxidans ist ein Kettenspaltungsterminator oder Radikalfänger. Seine Hauptfunktion besteht darin, sich mit freien Radikalen zu verbinden, um stabile Verbindungen zu bilden und die Kettenreaktion zu beenden. Das wichtigste Antioxidans für PVC ist normalerweise Bisphenol A. Es gibt zusätzliche Antioxidantien oder Wasserstoffperoxid-Zersetzer. PVC-Hilfsantioxidantien sind Triphenylphosphit und Phenyldiisooctylphosphit. Die kombinierte Verwendung von Haupt- und Hilfsantioxidantien kann einen synergistischen Effekt haben.

(3) UV-Absorber

PVC-Produkte, die im Außenbereich verwendet werden, werden durch die ultraviolette Strahlung in ihrem empfindlichen Wellenlängenbereich die PVC-Moleküle angeregt oder ihre chemischen Bindungen werden zerstört, was zu Kettenreaktionen freier Radikale führt und den PVC-Abbau und die Alterung fördert. Um die UV-Beständigkeit zu verbessern, werden häufig UV-Absorber zugesetzt. Die am häufigsten verwendeten UV-Absorber für PVC sind Triazin-5UV-9, UV-326, TBS, BAD, OBS. Triazin-5 hat die beste Wirkung, aber der Film ist aufgrund seiner gelben Farbe leicht gelb, was durch Zugabe einer kleinen Menge Phthalocyaninblau verbessert werden kann. UV-9 wird häufig in PVC-Agrarfolien verwendet, und die allgemeine Dosierung beträgt 0.2 bis 0.5. TBS, BAD und OBS, die zur Salicylsäure gehören, wirken mild. In Verbindung mit Antioxidantien haben sie eine gute Anti-Aging-Wirkung. Bei nicht transparenten Produkten wird die Witterungsbeständigkeit in der Regel durch Zugabe von lichtabschirmendem Titandioxid Rutil verbessert. Wenn ein Ultraviolettabsorber zugesetzt wird, ist zu diesem Zeitpunkt eine große Menge erforderlich, was nicht sehr kosteneffektiv ist.

(4) Chelatbildner

Im PVC-Kunststoffstabilisierungssystem sind die üblicherweise zugesetzten Phosphite nicht nur Hilfsantioxidantien, sondern wirken auch als Chelatbildner. Es kann Metallkomplexe mit schädlichen Metallionen bilden, die die Entfernung von HCL aus PVC fördern. Üblicherweise verwendete Phosphite sind Triphenylphosphit, Phenyldiisooctylphosphit und Diphenyloctylphosphit. Bei der PVC-Agrarfolie beträgt die allgemeine Dosierung 0.5 bis 1 Teil. Es ist im Anfangsstadium leicht zu färben, wenn es allein verwendet wird, und die thermische Stabilität ist nicht gut. Es wird im Allgemeinen in Kombination mit Metallseifen verwendet.

4, Schmiermittel

Die Rolle von Schmiermitteln besteht darin, die Reibung zwischen dem Polymer und der Vorrichtung sowie die innere Reibung zwischen den Molekülketten des Polymers zu verringern. Ersteres wird als externe Schmierung und letzteres als interne Schmierung bezeichnet. Solche mit äußerer Schmierwirkung sind Silikonöl, Paraffinwachs usw. und solche mit innerer Schmierwirkung wie Monoglyceride, Stearylalkohol und Ester. Was Metallseifen betrifft, haben sie beides. Darüber hinaus ist zu beachten, dass der Begriff innere und äußere Schmierung nur ein gewohnheitsmäßiger Begriff von uns ist und es keine offensichtliche Grenze gibt. Einige Schmierstoffe haben unter verschiedenen Bedingungen unterschiedliche Funktionen, wie beispielsweise Stearinsäure, die bei niedrigen Temperaturen oder in geringen Mengen eine Rolle spielen kann. Innere Schmierung, aber wenn die Temperatur oder die Menge ansteigt, dominiert allmählich die äußere Schmierung. Es gibt auch einen Sonderfall von Calciumstearat, das bei alleiniger Verwendung als äußeres Schmiermittel verwendet wird, aber wenn es mit Hartblei verwendet wird. Wenn es zusammen mit Paraffin verwendet wird, wird es zu einem inneren Schmiermittel, um die Plastifizierung zu fördern.

Bei Hart-PVC-Kunststoffen führt zu viel Schmiermittel zu einer Abnahme der Festigkeit und beeinträchtigt auch den Prozessablauf. Bei Injektionsprodukten kommt es vor allem in der Nähe des Angusses zum Abschälen. Bei Injektionsprodukten beträgt die Gesamtmenge an Stearinsäure und Paraffinwachs im Allgemeinen 0.5 bis 1 Teil: Extrudierte Produkte überschreiten im Allgemeinen 1 Teil nicht.

Bei der Formulierung von weichen Produkten blüht zu viel Schmiermittel und beeinträchtigt die Festigkeit des Produkts sowie die Hochfrequenzschweiß- und Bedruckbarkeit. Zu wenig Schmiermittel bleibt an der Rolle haften. Bei Blasfolien bleibt zu wenig Schmiermittel an der Matrize haften und der Kunststoff verkokt leicht in der Form. Gleichzeitig sollte, um die Klebrigkeit des Blasfilms zu verbessern, eine kleine Menge des internen Gleitmittels Monoglycerid hinzugefügt werden. Bei der Herstellung von PVC-Weichprodukten beträgt die zugesetzte Schmiermittelmenge im Allgemeinen weniger als 1 Teil.

5, Füller

Einige anorganische Füllstoffe werden PVC als Streckmittel zugesetzt, um die Kosten zu senken und gleichzeitig bestimmte physikalische und mechanische Eigenschaften (wie Härte, Wärmeformbeständigkeitstemperatur, Dimensionsstabilität und Verringerung der Schrumpfung) zu verbessern und die elektrische Isolierung und Flammwidrigkeit zu erhöhen. In den letzten Jahren war es ein Hotspot der Forschung für nanoskalige anorganische Füllstoffe und deren Verwendung als Modifikatoren in Kunststoffen. Es gab einige Forschungsergebnisse wie Nano-Calciumcarbonat-Zähigkeit und Verstärkung von PVC. Das wichtige zu lösende Problem besteht darin, die Nanoprodukte gleichmäßig im Kunststoff zu dispergieren.

Beim Hartextrusionsverfahren sind die allgemeinen Füllstoffe für PVC-Produkte Calciumcarbonat und Bariumsulfat. Für Spritzgussprodukte sind eine bessere Fließfähigkeit und Zähigkeit erforderlich. Im Allgemeinen sind Titandioxid und Calciumcarbonat geeignet. Die Füllstoffmenge von harten Produkten innerhalb von 10 Teilen hat einen geringen Einfluss auf die Leistung des Produkts. In den letzten Jahren hat jeder Füllstoffe hinzugefügt, um die Kosten zu senken, was sich nachteilig auf die Leistung des Produkts auswirkt.

Bei weichen Produkten wird die Folie durch Zugabe einer angemessenen Menge an Füllstoffen gut elastisch, trocken und nicht glänzend und bietet die Vorteile einer hohen Hitze- und Druckbeständigkeit und einer geringen bleibenden Verformung. Füllstoffe wie Talkum, Bariumsulfat, Calciumcarbonat, Titandioxid und Ton werden üblicherweise bei der Formulierung von Weichprodukten verwendet. Unter ihnen hat Talkum wenig Einfluss auf die Transparenz.

Bei der Folienherstellung kann die Füllstoffmenge 3 Teile erreichen, was sich auf die Leistung auswirkt. Achten Sie dabei auf die Feinheit des Füllstoffs, da sonst leicht ein starrer Block entsteht und der Kunststoff bricht. Calciumcarbonat wird hauptsächlich dem gemeinsamen Schichtkabel zugesetzt; kalzinierter Ton wird der geschichteten Schicht des isolierten Kabels hinzugefügt, um die Hitzebeständigkeit und elektrische Isolierung des Kunststoffs zu verbessern. Darüber hinaus kann Antimontrioxid auch als Füllstoff zu weichen Produkten zugesetzt werden, um die Flammwidrigkeit der Produkte zu verbessern.

6, Farbstoff

Als Farbmittel für PVC-Kunststoffe werden hauptsächlich organische Pigmente und anorganische Pigmente verwendet. PVC-Kunststoffe stellen höhere Anforderungen an die Pigmente, wie z. B. hohe Temperaturbeständigkeit bei der Verarbeitung, keine HCL-Beeinflussung, keine Migration während der Verarbeitung und Lichtbeständigkeit. Üblicherweise verwendete sind: (1) Rot besteht hauptsächlich aus löslichen Azopigmenten, anorganischen Cadmiumrotpigmenten, Eisenoxidrotpigmenten, Phthalocyaninrot usw.; (2) Gelbe sind hauptsächlich Chromgelb, Cadmiumgelb und fluoreszierendes Gelb usw.; (3) Blau Die Hauptfarben sind Phthalocyaninblau (vier) Grün ist hauptsächlich Phthalocyaningrün; (5) Weiß ist hauptsächlich Titandioxid; (6) Purpur ist hauptsächlich Plastikviolett RL; (7) Schwarz ist hauptsächlich Ruß. Darüber hinaus wird der fluoreszierende Weißmacher zum Aufhellen verwendet, das Goldpulver und das Silberpulver werden für den Farbdruck verwendet und das Perlenpulver verleiht dem Kunststoff perlenähnlichen Astigmatismus.

7, Schaummittel

Die für PVC verwendeten Treibmittel sind hauptsächlich ADC-Schäummittel, Azobisisobutyronitril und anorganische Treibmittel. Darüber hinaus helfen Bleisalz und Cadmiumsalz auch beim Schäumen, wodurch die Zersetzungstemperatur des AC-Schaummittels auf etwa 150 bis 180 ° C gesenkt wird. Die Menge an Schäumungsmittel hängt vom Schäumungsverhältnis ab.

8. Schwer entflammbar

Kunststoffe, die in Baumaterialien, Elektrogeräten, Autos und Flugzeugen verwendet werden, müssen alle flammhemmend sein. Im Allgemeinen wirken halogen-, antimon-, bor-, phosphor- und stickstoffhaltige Verbindungen flammhemmend und können als Flammschutzmittel verwendet werden.

Hart-PVC-Kunststoffe sind aufgrund ihres hohen Chlorgehalts von Natur aus schwer entflammbar. Bei PVC-Kabeln können dekorative Wände und Kunststoffvorhänge, die mit Flammschutzmitteln vermischt sind, deren Flammwidrigkeit erhöhen. Häufig verwendete Flammschutzmittel wie chloriertes Paraffin, Antimontrioxid (2-5 Teile) und Phosphatester. Phosphatester und chlorhaltige Weichmacher sind ebenfalls flammwidrig.

Link zu diesem Artikel: Das Designschema der PVC-Kunststoffformel

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

PTJ® bietet eine vollständige Palette von Custom Precision CNC-Bearbeitung China Dienstleistungen.ISO 9001:2015 & AS-9100 zertifiziert. 3, 4 und 5-Achsen schnelle Präzision CNC-Bearbeitung Dienstleistungen wie Fräsen, Blech nach Kundenspezifikation,Bearbeitung von Metall- und Kunststoffteilen mit einer Toleranz von +/-0.005 mm.Sekundäre Dienstleistungen umfassen CNC- und konventionelles Schleifen, Laser schneiden,Bohren,Druckguss,Blech und Stempeln.Bereitstellung von Prototypen, vollständigen Produktionsläufen, technischem Support und vollständiger Inspektion. Dient den Automobilindustrie, Luft-und Raumfahrt, Form & Befestigung, LED-Beleuchtung,sowie medizinische,Fahrrad und Verbraucher Elektronik Branchen. Pünktliche Lieferung.Erzählen Sie uns ein wenig über das Budget Ihres Projekts und die voraussichtliche Lieferzeit. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, damit Sie Ihr Ziel erreichen können. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

PTJ® bietet eine vollständige Palette von Custom Precision CNC-Bearbeitung China Dienstleistungen.ISO 9001:2015 & AS-9100 zertifiziert. 3, 4 und 5-Achsen schnelle Präzision CNC-Bearbeitung Dienstleistungen wie Fräsen, Blech nach Kundenspezifikation,Bearbeitung von Metall- und Kunststoffteilen mit einer Toleranz von +/-0.005 mm.Sekundäre Dienstleistungen umfassen CNC- und konventionelles Schleifen, Laser schneiden,Bohren,Druckguss,Blech und Stempeln.Bereitstellung von Prototypen, vollständigen Produktionsläufen, technischem Support und vollständiger Inspektion. Dient den Automobilindustrie, Luft-und Raumfahrt, Form & Befestigung, LED-Beleuchtung,sowie medizinische,Fahrrad und Verbraucher Elektronik Branchen. Pünktliche Lieferung.Erzählen Sie uns ein wenig über das Budget Ihres Projekts und die voraussichtliche Lieferzeit. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, damit Sie Ihr Ziel erreichen können. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material