Die additive Laserfertigung kann den Produktionsprozess von 3D-gedruckten Turbinenschaufeln verbessern

Laut Nachrichten vom 29. April hat ein Team deutscher Wissenschaftler die Neutronenquelle FRM II verwendet, um die Eigenspannung von 3D-gedruckten Proben aus einer Nickel-Chrom-Legierung erfolgreich zu analysieren. Auf Basis dieser Forschung soll in Zukunft der Produktionsprozess von 3D-gedruckten Turbinenschaufeln verbessert werden.

Die Schaufeln von Gasturbinen müssen im Betrieb extremen Bedingungen wie hoher Temperatur, hohem Druck und hoher Fliehkraft standhalten. Um den Wirkungsgrad weiter zu verbessern, liegt die Verbrennungstemperatur sogar über dem Schmelzpunkt des Schaufelmaterials. Daher ist die Gasturbinenschaufel als komplexe Hohlstruktur ausgebildet, um von innen durch Luft gekühlt zu werden. Jedoch können gewöhnliche Herstellungsverfahren, wie Gießen und Fräsen, eine Schaufel mit solch einer komplexen Struktur nicht herstellen.

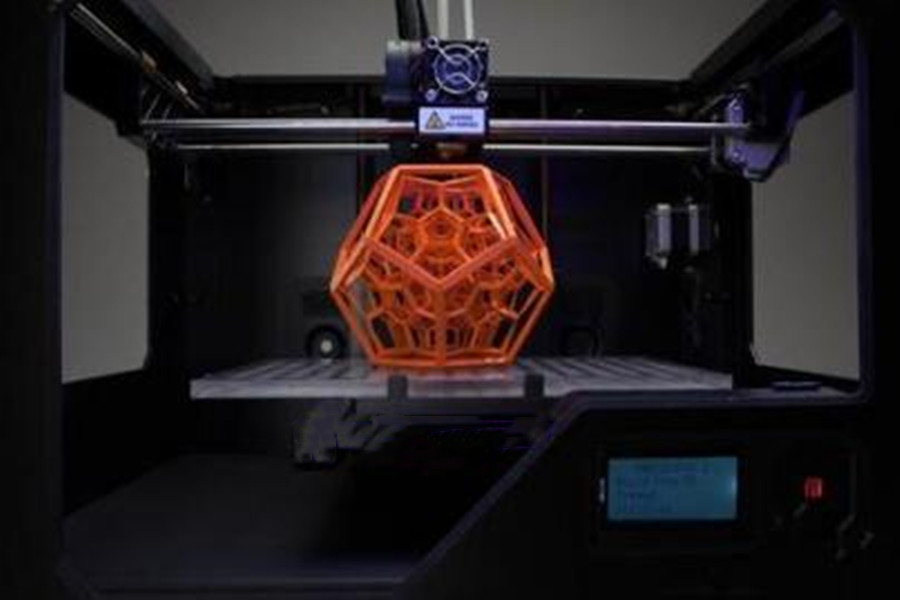

Die Laser-Additive-Manufacturing-Technologie (3D-Druck) bietet neue Möglichkeiten für die Herstellung solcher Klingen. Während des Herstellungsprozesses führt jedoch die durch den Laser erzeugte lokale hohe Temperatur und das schnelle Abkühlen der Schmelze zu Spannungen im Material. Dies führt nicht nur zu Verformungen, sondern im schlimmsten Fall sogar zu Rissen. Daher muss der Hersteller die Eigenspannung durch nachfolgende komplizierte Wärmebehandlungsschritte beseitigen, was viel Zeit und hohe Kosten erfordert.

Jetzt hat die Bundesanstalt für Materialforschung und -prüfung zusammen mit Forschern der Technischen Universität München, Siemens Energy und der Universität Potsdam erfolgreich den 3D-gedruckten 3D-Druck durch zerstörungsfreie Neutronenbeugung mit dem FRM II Neutron vermessen Quelle befindet sich in Garching. Eigenspannung im Gefüge einer Nickelbasislegierung. Entsprechende Ergebnisse wurden im kürzlich erschienenen "Journal of Applied Crystallography" veröffentlicht.

Siemens Energy hat bei diesem Versuch aus dem polykristallinen Nickel-Superlegierungspulver, das zur Herstellung von Gasturbinenkomponenten verwendet wird, eine wenige Millimeter große Gitterstruktur gedruckt und dabei bewusst auf die sonst übliche Wärmebehandlung nach der Produktion verzichtet. Forschern der Bundesanstalt für Materialforschung und -prüfung ist es gelungen, durch zerstörungsfreie Neutronenbeugung die richtige Ausrichtung der Gitterstruktur im Neutronenstrahl zu erreichen und das Eigenspannungsfeld im repräsentativen Teil der Struktur korrekt zu bestimmen.

Dieses Experiment bewies, dass Neutronenbeugung verwendet werden kann, um die Eigenspannungen in komplexen Bauteilen zu analysieren. Im nächsten Schritt möchte das Team untersuchen, wie dieser destruktive Stress reduziert werden kann. Der Hauptbeteiligte des Projekts, Dr. Tobias Fritch von der Bundesanstalt für Materialforschung und -prüfung, sagte: „Wenn der Laser das Superlegierungspulver aufschmilzt, wird die Eigenspannung umso größer, je mehr Wärme lokal aufgebracht wird. . Temperaturgradienten können Unregelmäßigkeiten im Atomgitter verursachen. Daher müssen wir die Wärme während des Druckprozesses möglichst gleichmäßig verteilen."

Link zu diesem Artikel:Die additive Laserfertigung kann den Produktionsprozess von 3D-gedruckten Turbinenschaufeln verbessern

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D-Druck, Präzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Die Produktionspalette (einschließlich Aluminium Druckguss und Zinkdruckguss) beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D-Druck, Präzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Die Produktionspalette (einschließlich Aluminium Druckguss und Zinkdruckguss) beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material