Das neue halbfeste Gussmaterial kann in großem Umfang bei der Herstellung von mechanischen Automobilteilen verwendet werden!

Halbfestes Aluminiumgussmaterial vom Typ A357 (Al-Si-Mg) ist für seine ausgezeichnete Festigkeit und gute Duktilität bekannt. Es ist das Material der Wahl und ideal für die Herstellung mechanischer beweglicher Teile für Kraftfahrzeuge.

Halbmassivguss gilt als effektive Technologie zur Herstellung mechanischer beweglicher Automobilteile mit überlegener Qualität, Leistung und Effizienz. Der untere Querlenker im Fahrzeugaufhängungssystem ist ein wichtiges mechanisches bewegliches Teil, das für die Verbindung der Räder des Autos mit dem Chassis verantwortlich ist.

Da die Aluminiumlegierung A357 ein geringes Gewicht, eine hohe spezifische Festigkeit und eine bessere Korrosionsbeständigkeit als Stahl aufweist, ist es zu einem neuen Trend geworden, die Aluminiumlegierung A357 zur Herstellung dieses Teils zu verwenden. Diese Forschung schlägt verschiedene Konstruktionen von Aufhängungslenkern im Hinblick auf ihr Festigkeits-Gewichts-Verhältnis vor. Darüber hinaus zielt diese Studie darauf ab, die Auswirkungen einer beschleunigten thermischen Alterungsbehandlung auf die Ermüdungslebensdauer von Biegeermüdungsproben aus der Legierung A357 zu untersuchen, die durch rheologisches Gießen in halbfester Technologie hergestellt wurden.

Die Ergebnisse zeigen, dass die mehrfachen Alterungszyklen von WC3 im Vergleich zum standardmäßigen thermischen Alterungszyklus eine bessere Ermüdungslebensdauer aufweisen. Auf der anderen Seite zeigt das vorgeschlagene Design der Autoaufhängungssteuerungskomponenten im Vergleich zur herkömmlichen Konstruktion ein höheres Festigkeits-Gewichts-Verhältnis, eine bessere Spannungsverteilung und eine niedrigere von Meese-Spannung.

A357-Aluminium (Al-Si-Mg)-Legierungen sind vor allem für ihre hervorragenden Festigkeits- und Qualitätsindexwerte bekannt und werden in verschiedenen technischen Bereichen, insbesondere in der Automobilindustrie, häufig verwendet. Das Fahrzeugaufhängungssystem ist eine Baugruppe aus mechanischen Teilen, die sich zwischen dem Fahrzeugrahmen (Fahrgestell) und den Straßenrädern befinden. Das Federungssystem ist dafür verantwortlich, den Aufprall von der Straßenoberfläche zu absorbieren, die Fahrzeugreifen in Kontakt mit der Straßenoberfläche zu halten, die aufgebrachte Kraft von den Fahrzeugrädern auf das Chassis zu übertragen und die normale Kinematik der Federung aufrechtzuerhalten. Federungssysteme bestehen normalerweise aus drei Hauptkomponenten: Federn, Stoßdämpfern und Aufhängungsgestängen. Federn und Stoßdämpfer sind für das Ansprechen des Fahrzeugs auf zufällige Erregungen unter verschiedenen Straßenbedingungen verantwortlich (sie sind Gegenstand vieler Kfz-Vibrationsstudien), während die Aufhängung eine Sammlung mechanischer Komponenten ist, die das gesamte Federungssystem verbinden und die Kraft auf das Fahrzeugchassis. Die Verwendung von Leichtmetallen zur Herstellung solcher mechanischen Teile trägt dazu bei, die Fahrzeugleistung zu verbessern, indem die ungefederten Massen reduziert werden. Eine Reihe von Studien hat gezeigt, dass die Verwendung der halbfesten Gusstechnologie zur Herstellung dieser mechanischen Teile für die Automobilaufhängung aus Aluminiumlegierung überlegene mechanische Eigenschaften aufweist.

Semi-Solid-Forming (SSF) ist eine Umformtechnologie, die Gieß-, Umform- und Extrusionsverfahren kombiniert. Wenden Sie mechanische oder elektromagnetische Kraft an, um die halbfeste Struktur in der breiigen Zone des Flüssig-Fest-Bereichs aufzubrechen. Die Temperatur bleibt während des gesamten Prozesses über dem Schmelzpunkt. Anschließend wird es unter hohem Druck in den Formhohlraum gepresst, um die endgültige Geometrie zu erhalten. Halbfest wird in zwei Gießtechnologien unterteilt: Schwefelguss und rheologischer Guss. Thixocasting bezieht sich auf die Bildung eines gewünschten Grünkörpers mit einer gewünschten Mikrostruktur durch kontinuierliches Gießen, das üblicherweise durch elektromagnetisches Rühren erhalten wird. Beim rheologischen Gießen wird das flüssige Metall in einen Behälter der Größe der zu befüllenden Form gegossen und anschließend in den Formhohlraum befördert, wodurch die Wiedererwärmung des Metalls vermieden wird. Semi-Solid Material (SSM)-Mischungen werden bei Bedarf hergestellt und eingespritzt, wodurch die Gesamtzykluszeit verkürzt und damit Kosten gesenkt werden. Durch Abkühlen, Kornfeinung und Rühren wird die gewünschte Struktur erreicht. Verglichen mit der dendritischen Struktur beim traditionellen Gießen zeichnet sich das halbfeste Gießverfahren durch das Vorhandensein einer gleichachsigen Kornstruktur aus.

Der Hauptzweck dieser Forschung besteht darin, die Ermüdungslebensdauer von halbfesten Aluminiummaterialien durch Metallurgie und Designparameter zu verbessern und hochwertige mechanische Teile für die Fahrzeugaufhängung zu erhalten. Diese Studie zielt darauf ab, die Auswirkungen einer beschleunigten thermischen Alterungsbehandlung mit mehreren Zyklen und intermittierenden Zyklen auf den Ermüdungszyklus einer halbfesten Aluminiumlegierung A357 (Al-Si-Mg) zu untersuchen. In dieser Arbeit werden Modellierungs- und Finite-Elemente-Techniken verwendet, um Konstruktionsmodifikationen und Spannungsanalysen durchzuführen.

Materialbearbeitung und Programmierung

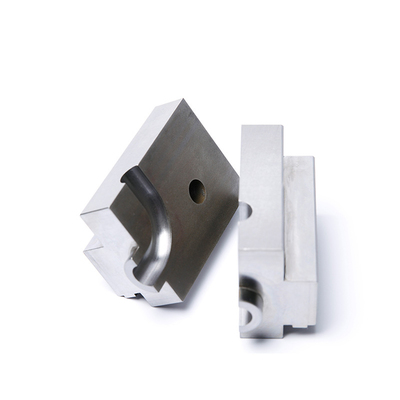

Die Standardproben und anwendbaren Teile bestehen aus einem A357-Aluminiumlegierungsrohling (Al-7%Si-0.65%Mg-0.1%Fe), der durch rheologisches halbfestes Gießverfahren hergestellt wird. Das halbfeste Gießverfahren wird mit einem hohen Druck abgestimmt Druckguss (HPDC) zur Herstellung von Materialien für die mechanische und mikrostrukturelle Charakterisierung. Abbildung 1 zeigt die beschleunigte thermische Alterungsbehandlung mit mehreren und intermittierenden Zyklen von T4/T6/T7. Diese Wärmealterungsbehandlungen werden auf Biegeermüdungs-Standardproben und anwendbare hängende mechanische Teile angewendet. In dieser Studie wurden spezifische Alterungszyklen angewendet, hauptsächlich T6, WA0, WA1, WB0, WC1 und WC3. Dies basiert auf früheren Studien, die auf halbfeste Aluminiumlegierungen A357 angewendet wurden. Sie sind positiv für Zug- und Qualitätsindexeigenschaften. Beeinflussen. Die Biegeermüdungsproben wurden einer zweistufigen Lösungswärmebehandlung unterzogen und dann in Wasser bei 60 °C abgeschreckt und dann bei Raumtemperatur 24 Stunden natürlich gealtert und dann einem thermischen Alterungszyklus unterzogen.

Die Forscher verwendeten einen Biege-Hochzyklus-Ermüdungstest bzw. einen Zug-Druck-Niederzyklus-Ermüdungstest, um den Ermüdungszyklus und die Leistung von Standard-Biegeermüdungsproben aus halbfestem A357-Material und anwendbaren Aufhängungskontrollen zu testen. In dieser Studie wurde ein Cantilever-Biege-Ermüdungstest mit konstanter Biegung verwendet. Die Probe wird bei einer hohen Zyklenzahl konstant gebeugt, bis sie bricht. Nachdem die Biegeermüdungsprobe eingebaut wurde, muss sie von einem Ende vollständig eingespannt werden, während das andere Ende mit dem Kipphebel der Maschine verbunden wird. Der Kipphebel wurde eingestellt, um während des gesamten Experiments einen konstanten Hub aufrechtzuerhalten, unabhängig von der Belastung jedes Prüflings. Die verwendete Maschine ist ein Kurbel-Schieber-Mechanismus, und die Probe ist mit dem Schieberteil verbunden. 2a ist der Kurbel-Schieber-Mechanismus, der den Betätigungsmechanismus der Prüfmaschine darstellt. Die Probe wird an der Schieberposition 'S' montiert und der Motor dreht die Kurbel 'R' mit einer konstanten Winkelgeschwindigkeit 'ω'. Die Hublänge ist bei dieser Maschine sehr wichtig, da sie die auf die Probe aufzubringende Durchbiegung darstellt. Die Hublänge kann durch Ändern der Kurbellänge „R“ verändert werden. Die in diesem Versuch verwendete Ermüdungsprüfmaschine verwendet eine Exzenterkurbel, bei der die Exzentrizität der Länge der Kurbel entspricht. Daher ändert eine Änderung der Exzentrizität der Vorrichtung die Hublänge und die dem Prüfling auferlegte Durchbiegung. Abbildung 2b zeigt die Exzenterkurbel, bei der der Hub von 0 bis 2.0 Zoll (50.8 mm) eingestellt werden kann. Die verwendete Maschine arbeitet mit einem Motor mit einer Leistung von 0.5 PS (373 Watt) und die maximale Kraft, die auf die Probe übertragen wird, beträgt 40 Ib (178 N). Die Betriebsfrequenz aller Testproben wurde auf 12 Hz eingestellt und die Auslenkung betrug 6.35 mm. Wie in Abbildung 2c gezeigt, wird die Probe maschinell bearbeitet und dann geschliffen, um durch die Verarbeitung verursachte Kratzer zu entfernen. Kratzer und Makrorisse wirken als Spannungsheber, um Ermüdungsrisse zu initiieren und eine signifikante Reduzierung der Ermüdungslebensdauer zu bewirken. Ein MATLAB-Code wird verwendet, um die in der Ermüdungsprobe entwickelte Spannung zu berechnen. Der Young-Modul von Aluminium beträgt 70 GPa und das Poisson-Verhältnis des isotropen Materials beträgt 0.33. Die bei der Spannungsberechnung verwendete Gleichung der Festkörpermechanik lautet wie folgt:

Ich = (bh^3)/12 & σ = mein/I.

Darunter ist „I“ das zweite Flächenmoment, „b“ die Breite der Probe, „h“ die Dicke der Probe, „σ“ die Spannung, „m“ das maximale Biegemoment und 'y' ist die Hälfte der Dicke. 2d ist das Ergebnisdiagramm des Codes, das zeigt, dass die maximale Spannung in der Mitte des reduzierten Bereichs 50 MPa beträgt; dann nimmt die Spannung allmählich ab und erreicht in der Nähe des eingespannten Endes und des freien Endes Null. Verwenden Sie für Federungssteuerungskomponenten unter der Bedingung der Kraftsteuerung eine servohydraulische Maschine, um einen Ermüdungstest der sinusförmigen Kraftsteuerung bei Raumtemperatur mit einer Frequenz von 1 Hz bei niedrigen Zyklen durchzuführen. Die sinusförmige Form der Druck-Druck-Last variiert von ±105 MPa bis ±280 MPa und wird durch Anwenden einer Verschiebung im Bereich von ±1 bis ±2 mm gesteuert.

Bezüglich des Bemessungsverfahrens müssen die Bemessungsparameter der anwendbaren Teile die Spannungsverteilung, den Von-Mis-Spannungswert und das Festigkeits-Gewichts-Verhältnis berücksichtigen. Mit der Computer-Aided-Design-Software (CAD) SolidWorks 2018 wurde die Konstruktion des Querlenkers und der Finite-Elemente-Methode modifiziert. Für die Finite-Elemente-Analyse (FEA) wurde das Finite-Elemente-Softwarepaket Abaqus Complete Abaqus Environment (CAE) 2018 verwendet. Die Finite-Elemente-Konfiguration des anwendbaren Aufhängungslenkers, der in dieser Studie verwendet wurde. Der Multi-Point Constrained (MPC)-Träger stellt den am besten geeigneten Belastungszustand dar, der dem tatsächlichen Belastungszustand am ähnlichsten sein sollte. Dazu ist es erforderlich, die auf den Querlenker der Aufhängung ausgeübte Last vollständig zu verstehen. Die auf einen Fahrzeugreifen wirkende Kraft kann in drei Dimensionen berechnet werden: x, y und z; die x-Komponente ist die Längskraft (FLong), die y-Komponente ist die Querkraft (FLat) und die z-Komponente ist die Vertikalkraft (FV). Obwohl die Vertikalkraft durch das Gewicht des Fahrzeugs und die Seitenkraft durch den Neigungs- und Spurwinkel verursacht wird, ist die wichtige Kraft in dieser Studie die Längskraft. Sie wird durch die Rollwiderstandskraft und den durch das Bremsen verursachten Zug-Druck-Zyklus verursacht.

Designanalyse und Finite Elemente

Die Querlenkerkomponenten der Automobilaufhängung sind Belastungskräften ausgesetzt, die in drei Richtungen wirken. Die Längskraft lässt sich aus der Kombination von Rollwiderstand und Traktion berechnen. Die Rollwiderstandskraft kann berechnet werden, indem der Rollreibungskoeffizient „f“ mit der vertikalen Last des Fahrzeugs multipliziert wird. Die Zugkraft kann durch Multiplikation des Momentanwertes, des Reibungskoeffizienten 'μ' und der vertikalen Belastung berechnet werden. Die Formel lässt sich wie folgt schreiben:

F_(Länge) = (μ−f)*F_v

Entsprechend dem Verständnis der mechanischen Struktur der Aufhängung wurde die Finite-Elemente-Anwendung der in dieser Studie vorgeschlagenen Konstruktion mit der Software Abaqus und die Konstruktion mit der Software SolidWorks durchgeführt. Entsprechend der aufgebrachten Kraft und spezifischen Konstruktionsparametern wurden 4 Konstruktionen mit hervorragender Leistung ausgewählt.

Die erste Konstruktion, der schräge Steg mit Versteifungsrippen, folgt dem schrägen Z-förmigen Steg anstelle der traditionellen linearen Konstruktion. Der Steg-Neigungswinkel wird auf 7°, bezogen auf die Normale parallel zum Obergurt, eingestellt, wie in Abbildung 6a gezeigt, um den 5°-Neigungswinkel der Kugelpfanne auszugleichen. Die Wahl des Neigungswinkels, nach vielen Versuchen und Irrtümern, wird jedes Mal ein anderer Winkel für die Finite-Elemente-Analyse und -Simulation verwendet. Im unteren Teil des Querlenkers werden kleine Rippen verwendet, um die Struktur zu verstärken, um eine übermäßige Verformung unter Last zu begrenzen. Es wurde festgestellt, dass die Gesamtmasse des Teils 1198 g beträgt, was fast der konventionellen Konstruktion (1200 g) entspricht. Die Ergebnisse der Finite-Elemente-Analyse des geneigten Stegdesigns sind in Abbildung 6 dargestellt. Die maximale von Mises-Spannung betrug 213 MPa, die in der Nähe der unteren Hülse des Querlenkers beobachtet wurde. In der Nähe des unteren wurde ein maximaler Spannungskonzentrationsfaktor (SCF) von 8 beobachtet Buchse Bereich. Bei einer Krafteinwirkung von 5500 N beträgt die maximale Verformung der Kugelgelenkposition 1.45 mm.

abschließend

In Bezug auf den Ermüdungszyklus und die Designanalyse der beschleunigten thermischen Alterungsbehandlung von Fahrzeugaufhängungssteuerungskomponenten A357 Aluminium halbfester Werkstoff können die folgenden Schlussfolgerungen gezogen werden:

1. Die mehrfachen beschleunigten thermischen Alterungszyklen von WC3 zeigen eine bessere tatsächliche Verbesserung der Ermüdungslebensdauer des Teils als Standard-T6. Die Anzahl der Zyklen von C3 beträgt 72,000 und die Anzahl der Zyklen von T6 beträgt 36,000. Der thermische Alterungszyklus von WA0 zeigt auch die Verbesserung der Ermüdungslebensdauer bei niedrigen Zyklen und erreicht 40,000 Zyklen, was als wirtschaftlicher als T6 angesehen wird;

2. Der Cantilever-Biege-Ermüdungstest zeigt, dass WC3 mit beschleunigter thermischer Alterungsbehandlung mit durchschnittlich 82,000 Zyklen eine überlegene Lebensdauer hat, während der Durchschnitt von T6 53,000 Zyklen beträgt. Dies belegt den positiven Effekt mehrerer Wärmealterungsbehandlungen von WC3 auf die Ermüdungslebensdauer. Der Alterungszyklus WA1 ist mit durchschnittlich 6 Mal auch stärker als T59,250; es gilt auch als sparsamer als T6;

3. Das Traversendesign der anwendbaren Komponenten (Design 4) zeigt eine überlegene Leistung als alle anderen in diesem Artikel vorgeschlagenen Designs – 160 g leichter als das ursprüngliche Design, die maximale VM-Belastung beträgt 198 MPa, verglichen mit dem ursprünglichen Design 232 MPa. Design 4 ist auch flexibler als das Originaldesign, was die Dämpfung verbessern und die Lebensdauer des mit dem Querlenker verbundenen Kugelgelenks deutlich erhöhen kann. Es wird angenommen, dass diese Flexibilität Straßenstöße besser abfedert, wodurch das Federungsverhalten und der Komfort verbessert werden;

4. Wenden Sie die gewählte mehrfache thermische Alterungsbehandlung WC3 auf das empfohlene Design 4 (Traversendesign) an, das voraussichtlich mehr als 84,300 Zyklen standhält, d. h. die Lebensdauer der entsprechenden Teile wird um 134% erhöht. Dies wird berechnet, indem der Spannungswert des ursprünglichen Entwurfs und des neuen Entwurfs und der Wert von T6 im Vergleich zu WC3 berechnet werden.

Link zu diesem Artikel:

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com

PTJ® bietet eine vollständige Palette von Custom Precision CNC-Bearbeitung China Dienstleistungen.ISO 9001:2015 & AS-9100 zertifiziert.

PTJ® bietet eine vollständige Palette von Custom Precision CNC-Bearbeitung China Dienstleistungen.ISO 9001:2015 & AS-9100 zertifiziert.

Bearbeitungswerkstatt spezialisiert auf Fertigungsdienstleistungen für die Bau- und Transportindustrie. Zu den Fähigkeiten gehören Plasma- und Autogenschneiden, Maßgeschneiderte Bearbeitung, MIG und Kundenspezifische Aluminium-CNC-Präzisionsfrässchweißvorrichtung, Rollformen, Montage, Drehmaschine Bearbeitung Edelstahl CNC-Maschine Welle, Scheren und CNC Swiss Machining Dienstleistungen. Zu den verarbeiteten Materialien gehören Kohlenstoff und Passivierungs-Edelstahl-Abdeckplattenteile.

Erzählen Sie uns ein wenig über das Budget Ihres Projekts und die voraussichtliche Lieferzeit. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen zu erbringen, damit Sie Ihr Ziel erreichen. Sie können uns gerne direkt kontaktieren ( sales@pintejin.com ).

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material