Technische Anforderungen an mechanische Zeichnungen

2019-11-16

Allgemeine technische Anforderungen

- 1. Teile sind entkalkt.

- 2. Es dürfen keine Kratzer, Kratzer usw. auf der Oberfläche des Teils vorhanden sein, um die Oberfläche des Teils zu beschädigen.

- 3. Entfernen Sie den Gratgrat.

Anforderungen an die Wärmebehandlung

- 1. Nach dem Abschrecken und Anlassen HRC50~55.

- 2. Die Teile werden einem Hochfrequenzabschrecken unterzogen, bei 350 bis 370 ° C und HRC 40 bis 45 angelassen.

- 3. Die Aufkohlungstiefe beträgt 0.3 mm.

- 4. Führen Sie eine Hochtemperaturalterungsbehandlung durch.

Toleranzanforderungen

- 1. Ungefüllte Formtoleranzen müssen den Anforderungen von GB1184-80 entsprechen.

- 2. Die Toleranz für die Länge der unbefüllten Länge beträgt ±0.5 mm.

- 3. Das Gusstoleranzband ist symmetrisch zur Grundgrößenkonfiguration des Rohlings.

Teilecke

- 1. Der Rundungsradius R5 ist nicht markiert.

- 2. Der ungefaste Winkel beträgt 2×45°.

- 3. Scharfer Winkel / scharfe Ecke / scharfe Kante

Montageanforderungen

- 1. Jede Dichtung muss vor der Montage mit Öl gesättigt sein.

- 2. Die Montage von Walzen Lagers ermöglicht Heißbeschickung mit Ölheizung. Die Temperatur des Öls darf 100 °C nicht überschreiten.

- 3. Nach Gang Bei der Montage müssen die Kontaktstellen und seitlichen Lücken der Zahnoberfläche den Bestimmungen von GB10095 und GB11365 entsprechen.

- 4. Bei der Montage des Hydrauliksystems sind Dichtungspackungen oder Dichtmittel zulässig, sollten jedoch am Eindringen in das System gehindert werden.

- 5. Teile und Komponenten (einschließlich Zukaufteile und Fremdteile), die in die Baugruppe gelangen, müssen eine Bescheinigung der Abnahmeprüfstelle für die Montage haben.

- 6. Teile müssen vor der Montage gereinigt und gereinigt werden ohne Grate, Grat, Zunder, Rost, Späne, Öl, Farbstoffe und Staub.

- 7. Prüfen Sie vor der Montage die Hauptpassungsmaße der Teile und Komponenten, insbesondere die Presspassungsgröße und die damit verbundene Genauigkeit.

- 8. Die Teile dürfen während der Montage nicht reiben, berühren, zerkratzen und rosten.

- 9. Beim Anziehen von Schrauben, Bolzen und Muttern ist es strengstens verboten, falsche Schraubendreher und Schraubenschlüssel zu verwenden oder zu schlagen. Schraubennut, Mutter und Schraube sowie der Kopf der Schraube dürfen nach dem Anziehen nicht beschädigt werden.

- 10. Befestigungselemente, die die Anzugsdrehmomentanforderungen angeben, müssen mit einem Drehmomentschlüssel versehen und mit dem angegebenen Anzugsdrehmoment angezogen werden.

- 11. Wenn das gleiche Teil mit mehreren Schrauben (Bolzen) angezogen wird, sollte jede Schraube (Bolzen) gekreuzt, symmetrisch, schrittweise und gleichmäßig angezogen werden.

- 12. Wenn der Kegelstift montiert ist, sollte das Loch mit Farbe inspiziert werden. Die Kontaktrate sollte 60 % der Passungslänge nicht unterschreiten und gleichmäßig verteilt sein.

- 13. Der Flachkeil und die Oberseite der Keilnut sollten gleichmäßig berührt werden und es sollte kein Spiel auf der Passfläche vorhanden sein.

- 14. Die Anzahl der Flankenkontakte in der Keilwellenanordnung beträgt nicht weniger als 2/3, und die Kontaktrate darf in Längs- und Höhenrichtung der Keilzähne nicht weniger als 50 % betragen.

- 15. Nachdem der Schiebeflachkeil (oder Keilnut) montiert ist, bewegen sich die Phasenzubehörteile frei ohne jegliche Unebenheiten.

- 16. Nach dem Verkleben überschüssigen Kleber vom Kleber entfernen.

- 17. Der Außenring des Lagers und die halbrunde Bohrung des offenen Lagergehäuses und Lagerdeckels dürfen nicht verklemmen.

- 18. Der Außenring des Lagers sollte guten Kontakt mit der halbrunden Bohrung des offenen Lagersitzes und des Lagerdeckels haben. Bei der Farbkontrolle sollte das Lagergehäuse 120° symmetrisch zur Mittellinie und der Lagerdeckel 90° symmetrisch zur Mittellinie sein. Sogar Kontakt. Bei Verwendung einer Fühlerlehre innerhalb des oben genannten Bereichs darf eine 0.03 mm Fühlerlehre nicht in 1/3 der Breite des Außenrings eingesetzt werden.

- 19. Nachdem der Außenring des Lagers montiert ist, sollte er gleichmäßig an der Stirnseite des Lagerendes des Positionierungsendes anliegen.

- 20. Nach dem Einbau des Wälzlagers sollte es durch Handdrehung flexibel und stabil sein.

- 21. Die Verbindungsfläche der oberen und unteren Lagerklötze sollte eng anliegen und mit einer 0.05 mm Fühlerlehre inspiziert werden.

- 22. Bei der Fixierung der Lagerbuchse mit dem Positionierstift sollten das Scharnier und der Stift gebohrt werden, wobei darauf zu achten ist, dass die Stirn- und Stirnseite des Belags bündig mit den Öffnungs- und Schließflächen der jeweiligen Lagerbohrung abschließen. Nach dem Einsetzen des Stifts nicht lösen.

- 23. Der Lagerkörper des Gelenklagers sollte gleichmäßig am Lagergehäuse anliegen. Überprüfen Sie mit der Färbemethode, der Kontakt sollte nicht weniger als 70% betragen.

- 24. Wenn die Oberfläche der Lagerauskleidung aus Legierung gelb ist, darf sie nicht verwendet werden. Das Phänomen der Kerntrennung ist innerhalb des angegebenen Kontaktwinkels nicht zulässig. Die Fläche außerhalb des Kontaktwinkels darf nicht größer als 10 % der Gesamtfläche der kontaktfreien Fläche sein.

- 25. Die Bezugsstirnfläche des Zahnrades (Schneckenrad) und die Schulter (bzw. die Stirnfläche der Positionierhülse) sollten zusammenpassen und mit einer 0.05 mm Fühlerlehre kontrolliert werden. Die Anforderung an die Vertikalität der Zahnradbezugsstirnfläche und der Achse sollte gewährleistet sein.

- 26. Die Verbindung zwischen Getriebe und Deckel sollte guten Kontakt haben.

- 27. Überprüfen und entfernen Sie scharfe Ecken, Grate und Fremdkörper, die während der Teilebearbeitung verbleiben, vor der Montage. Achten Sie beim Einbau darauf, dass die Dichtung nicht zerkratzt wird.

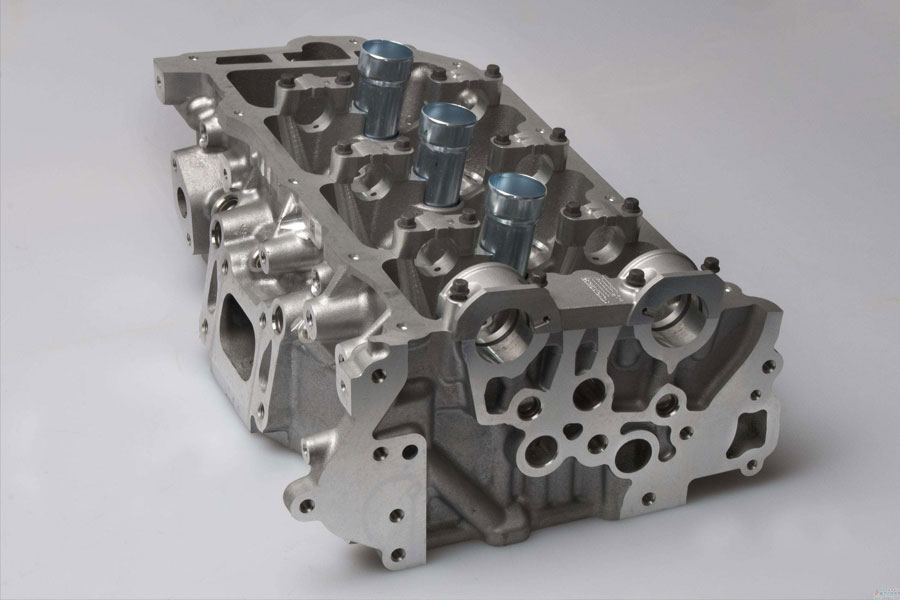

Gießanforderungen

- 1. Kälteisolierung, Risse, Schwindung und Durchdringungsfehler sowie schwerwiegende Fehlerfehler (wie Unterguss, mechanische Beschädigungen usw.) sind an der Gussstückoberfläche nicht zulässig.

- 2. Die Gussteile sollten gereinigt und gratfrei sein. Die Nichtbearbeitung weist darauf hin, dass die Gießsteigrohre bündig mit der Gussstückoberfläche gereinigt werden sollten.

- 3. Der Guss und die Markierung auf der unbearbeiteten Oberfläche des Gussteils müssen lesbar sein und die Position und das Schriftbild müssen den Anforderungen der Zeichnung entsprechen.

- 4. Die Rauheit der unbearbeiteten Oberfläche des Gussteils, Sandguss R, nicht mehr als 50 μm.

- 5. Gussteile von Gießrohren, fliegenden Dornen usw. entfernen. Die Restmenge des Steigrohrs auf der unbearbeiteten Oberfläche sollte nivelliert und poliert werden, um die Anforderungen an die Oberflächenqualität zu erfüllen.

- 6. Formsand, Kernsand und Kernknochen am Gussteil sollten entfernt werden.

- 7. Das Gussstück hat einen schrägen Teil und seine Maßtoleranzzone sollte symmetrisch entlang der schrägen Fläche angeordnet sein.

- 8. Der Formsand, Kernsand, Kernknochen, fleischiger, klebriger Sand auf dem Gussstück sollte geglättet und gereinigt werden.

- 9. Der falsche Typ, der Nabenguss usw. sollten korrigiert werden, um einen reibungslosen Übergang zu erzielen und die Qualität des Erscheinungsbilds zu gewährleisten.

- 10. Falten auf der unbearbeiteten Oberfläche des Gussteils, die Tiefe beträgt weniger als 2 mm und der Abstand sollte größer als 100 mm sein.

- 11. Nicht bearbeitete Oberflächen von Maschinenproduktgussteilen erfordern eine Kugelstrahl- oder Trommelbehandlung, um einen Reinheitsgrad von Sa2 1/2 zu erreichen.

- 12. Gussteile müssen wasserfest sein.

- 13. Die Oberfläche des Gussstücks sollte eben sein und Anguss, Grat, Sand usw. sollten entfernt werden.

- 14. Gussteile dürfen keine Gussfehler wie kalte Trennwände, Risse, Löcher usw. aufweisen, die der Verwendung nachteilig sind.

Anforderungen an die Lackierung

- 1. Alle zu lackierenden Oberflächen von Stahlteilen müssen vor dem Lackieren von Rost, Zunder, Fett, Staub, Schmutz, Salz und Schmutz befreit werden.

- 2. Entfernen Sie vor dem Entfernen von Rost Fett und Schmutz auf der Oberfläche der Stahlteile mit organischen Lösungsmitteln, Laugen, Emulgatoren, Dampf usw.

- 3. Die Zeit zwischen der zu beschichtenden Oberfläche und der zu strahlenden oder manuellen Entzunderung der Grundierung darf 6 Stunden nicht überschreiten.

- 4. Die sich berührenden Flächen der Nietverbindungen müssen vor dem Fügen mit einem 30 bis 40 µm Rostschutzlack beschichtet werden. Die Überlappungsfuge wird mit Farbe, Kitt oder Klebstoff geschlossen. Durch Verarbeitung oder Schweißen beschädigte Grundierung neu lackieren.

Rohrleitungsanforderungen

- 1. Alle Rohre sollten vor der Montage von den Rohrenden entfernt, entgratet und angefast werden. Verwenden Sie Druckluft oder andere Methoden, um Schmutz und Rost an der Innenwand des Rohres zu entfernen.

- 2. Alle Stahlrohre (auch vorgeformte Rohre) werden vor der Montage entfettet, gebeizt, neutralisiert, gewaschen und rostgeschützt.

- 3. Ziehen Sie bei der Montage die angeschraubten Rohrschellen, Stützen, Flansche und Verbindungen fest, um ein Lösen zu verhindern.

- 4. Die vorgefertigten Rohrverbindungen werden einer Druckprüfung unterzogen.

- 5. Wenn Rohrleitungen ersetzt oder transportiert werden, muss die Rohrtrennöffnung mit Klebeband oder Kunststoffrohr abgedichtet werden, um zu verhindern, dass Schmutz eindringt und das Etikett zertrümmert.

Anforderungen an Reparaturschweißungen

- 1. Die Fehler müssen vor dem Schweißen vollständig beseitigt werden, und die Nutoberfläche sollte glatt und glatt sein und es sollten keine scharfen Ecken vorhanden sein.

- 2. Je nach Fehlern der Stahlgussteile können die Fehler im Schweißbereich durch Schaufeln, Schleifen, Kohlelichtbogenhobeln, Brennschneiden oder maschinelle Bearbeitung beseitigt werden.

- 3. Sand, Öl, Wasser, Rost und sonstiger Schmutz innerhalb von 20 mm um die Schweißzone und die Nut müssen gründlich gereinigt werden.

- 4. Während des gesamten Schweißvorgangs darf die Temperatur der Vorwärmzone der Stahlgussteile nicht unter 350 °C liegen.

- 5. Schweißen Sie möglichst in der waagerechten Position, wenn möglich.

- 6. Beim Reparaturschweißen sollte die Elektrode keinen übermäßigen seitlichen Schwingungen ausgesetzt werden.

- 7. Wenn die Oberfläche des Stahlgussteils geschweißt wird, darf die Überlappung zwischen den Schweißraupen nicht weniger als 1/3 der Breite der Schweißraupe betragen. Das Schweißgut ist voll, die Schweißfläche ist frei von Verbrennungen, Rissen und sichtbaren Knötchen. Das Aussehen der Schweißnaht ist schön und es gibt keine Mängel wie beißendes Fleisch, Schlacke, Poren, Risse und Spritzer; die Schweißwelle ist gleichmäßig.

Schmiedeanforderungen

- 1. Die Düse und das Steigrohr des Barrens sollten eine ausreichende Entfernung haben, um sicherzustellen, dass die Schmieden hat keine Lunker und starke Durchbiegung.

- 2. Schmiedestücke müssen auf einer Schmiedepresse mit ausreichender Kapazität geschmiedet werden, um ein vollständiges Schmieden im Inneren der Schmiedestücke zu gewährleisten.

- 3. Schmiedestücke dürfen keine sichtbaren Risse, Knicke und andere Aussehensfehler aufweisen, die die Verwendung beeinträchtigen. Teilfehler können beseitigt werden, jedoch sollte die Reinigungstiefe 75 % der Bearbeitungszugabe nicht überschreiten. Die Fehler auf der unbearbeiteten Oberfläche des Schmiedestücks sollten gereinigt und geglättet werden.

- 4. Schmiedestücke dürfen keine weißen Flecken, Innenrisse und Restschwindungshohlräume aufweisen.

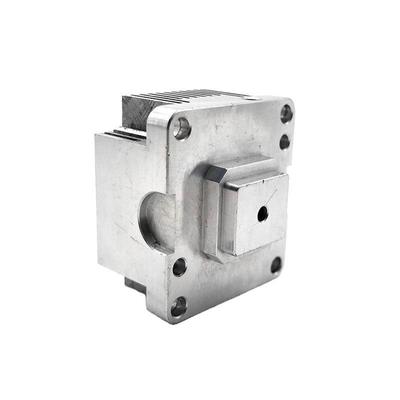

Anforderungen an Schneidteile

- 1. Teile sollten gemäß dem Verfahren geprüft und abgenommen werden. Nach Bestehen der vorherigen Prozessprüfung können sie in den nächsten Prozess überführt werden.

- 2. An den bearbeiteten Teilen sind keine Grate zulässig.

- 3. Die Fertigteile sollten beim Auflegen nicht direkt auf den Boden gelegt werden. Es sollten die erforderlichen Unterstützungs- und Schutzmaßnahmen ergriffen werden. Die bearbeitete Oberfläche darf keinen Rost und keine Mängel wie Beulen und Kratzer aufweisen, die die Leistung, Lebensdauer oder das Aussehen beeinträchtigen.

- 4. Rollen Sie die fertige Oberfläche nach dem Rollen ab, ohne sich zu schälen.

- 5. Die Teile dürfen nach der Wärmebehandlung im Endprozess keinen Zunder auf der Oberfläche aufweisen. Die fertige Passfläche und Zahnoberfläche sollten nicht geglüht werden

- 6. Die Oberfläche des bearbeiteten Gewindes darf keine Fehler wie schwarze Haut, Unebenheiten, Klammern und Grate aufweisen.

Link zu diesem Artikel: Technische Anforderungen an mechanische Zeichnungen

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

PTJ® bietet eine vollständige Palette von Custom Precision CNC-Bearbeitung China Dienstleistungen.ISO 9001:2015 & AS-9100 zertifiziert. 3, 4 und 5-Achsen schnelle Präzision CNC-Bearbeitung Dienstleistungen einschließlich Fräsen, Drehen nach Kundenspezifikation,Bearbeitung von Metall- und Kunststoffteilen mit einer Toleranz von +/-0.005 mm.Sekundäre Dienstleistungen umfassen CNC- und konventionelles Schleifen, Bohren,Druckguss,Blech und Stempeln.Bereitstellung von Prototypen, vollständigen Produktionsläufen, technischem Support und vollständiger Inspektion. Dient den Automobilindustrie, Luft-und Raumfahrt, Form & Befestigung, LED-Beleuchtung,sowie medizinische,Fahrrad und Verbraucher Elektronik Branchen. Pünktliche Lieferung.Erzählen Sie uns ein wenig über das Budget Ihres Projekts und die voraussichtliche Lieferzeit. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, damit Sie Ihr Ziel erreichen können. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

PTJ® bietet eine vollständige Palette von Custom Precision CNC-Bearbeitung China Dienstleistungen.ISO 9001:2015 & AS-9100 zertifiziert. 3, 4 und 5-Achsen schnelle Präzision CNC-Bearbeitung Dienstleistungen einschließlich Fräsen, Drehen nach Kundenspezifikation,Bearbeitung von Metall- und Kunststoffteilen mit einer Toleranz von +/-0.005 mm.Sekundäre Dienstleistungen umfassen CNC- und konventionelles Schleifen, Bohren,Druckguss,Blech und Stempeln.Bereitstellung von Prototypen, vollständigen Produktionsläufen, technischem Support und vollständiger Inspektion. Dient den Automobilindustrie, Luft-und Raumfahrt, Form & Befestigung, LED-Beleuchtung,sowie medizinische,Fahrrad und Verbraucher Elektronik Branchen. Pünktliche Lieferung.Erzählen Sie uns ein wenig über das Budget Ihres Projekts und die voraussichtliche Lieferzeit. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, damit Sie Ihr Ziel erreichen können. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

Unsere Leistungen

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

Fallstudien

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

Material Liste

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material

Teile Galerie