Aktueller Stand und Entwicklungstrend der Formwärmebehandlungstechnik

Die Formwärmebehandlung ist ein wichtiger Prozess zur Gewährleistung der Formleistung und hat einen direkten Einfluss auf die Genauigkeit der Formherstellung, die Formfestigkeit, die Formlebensdauer, die Formherstellungskosten usw. Seit den 1980er Jahren hat sich die internationale Technologie zur Formwärmebehandlung rasant entwickelt Vakuumwärmebehandlungstechnologie, Formoberflächenverstärkungstechnologie und Formstoffvorhärtungstechnologie.

Vakuumwärmebehandlungstechnologie für Formen

Die Vakuumwärmebehandlungstechnologie ist eine neue Art von Wärmebehandlungstechnologie, die in den letzten Jahren entwickelt wurde. Es verfügt über die im Formenbau dringend benötigten Eigenschaften, wie z. B. Vermeidung von Erwärmung und Oxidation und Nicht-Entkohlung, Vakuum-Entgasung bzw. Die langsame Vakuumerwärmung und der geringe Temperaturunterschied zwischen der Innenseite und der Außenseite der Teile bestimmen die geringe Verformung der Teile, die durch den Vakuumwärmebehandlungsprozess verursacht wird.

Die Hauptanwendungen bei der Vakuumwärmebehandlung von Formen sind das Vakuumölabschrecken, das Vakuumabschrecken und das Vakuumanlassen. Um die hervorragenden Eigenschaften der Vakuumerwärmung des Werkstücks (zB der Form) zu erhalten, ist die Auswahl und Formulierung des Kühlmittels und des Kühlprozesses sehr wichtig. Der Abschreckprozess der Formen verwendet hauptsächlich Ölkühlung und Luftkühlung. Bei Formarbeitsflächen, die nach der Wärmebehandlung nicht mehr bearbeitet werden, sollte nach dem Abschrecken so weit wie möglich das Vakuumanlassen angewendet werden, insbesondere bei vakuumabgeschreckten Werkstücken (Formen), die die mechanischen Eigenschaften in Bezug auf die Oberflächenqualität verbessern können, wie z. B. Ermüdungsverhalten, Oberflächenhelligkeit, Korrosionsbeständigkeit usw.

Die erfolgreiche Entwicklung und Anwendung der Computersimulationstechnologie des Wärmebehandlungsprozesses ermöglicht die intelligente Wärmebehandlung des Werkzeugs. Aufgrund der kleinen Chargen (auch Einzelstücke), der Vielfältigkeit der Formenherstellung und der hohen Anforderungen an die Wärmebehandlungsleistung und die Eigenschaft, keine Abfallprodukte zuzulassen, wird eine intelligente Wärmebehandlung von Formen ein Muss. Auch ausländische Industrieländer wie die USA, Japan usw. haben sich in Bezug auf Vakuum- und Hochdruckgasabschreckung schnell entwickelt, wobei sie hauptsächlich auf Formen abzielen.

Form Oberflächenbehandlung Technologie

Neben der sinnvollen Abstimmung der Matrix mit ausreichend hoher Festigkeit und Zähigkeit sind die Oberflächeneigenschaften der Form von großer Bedeutung für die Arbeitsleistung und Lebensdauer der Form. Die Oberflächenbehandlungstechnologie der Form ist eine systematische Technik zur Veränderung der Morphologie, der chemischen Zusammensetzung, der Struktur und des Spannungszustands der Formoberfläche durch Oberflächenbeschichtung, Oberflächenmodifizierung oder Verbundbehandlungstechnologie, um die erforderlichen Oberflächeneigenschaften zu erhalten. Nitrieren, Aufkohlen und Hartschichtabscheidung werden derzeit hauptsächlich im Formenbau eingesetzt.

Da die Nitriertechnologie eine Oberfläche mit hervorragender Leistung bilden kann und der Nitrierprozess und der Abschreckprozess des Gesenkstahls gut aufeinander abgestimmt sind, ist gleichzeitig die Nitriertemperatur niedrig und es ist keine intensive Kühlung nach dem Nitrieren erforderlich. und die Verformung der Form ist äußerst gering. Die Oberflächenverfestigung ist die frühere Nitriertechnologie und auch die am weitesten verbreitete.

Die Formaufkohlung soll die Gesamtfestigkeit und Zähigkeit der Form verbessern, dh die Arbeitsfläche der Form weist eine hohe Festigkeit und Verschleißfestigkeit auf. Die Abscheidungstechnologie für gehärtete Filme ist derzeit die ausgereiftere CVD, PVD. Bereits seit den 1980er Jahren werden Formen mit der Härtefilmtechnologie beschichtet. Unter den gegenwärtigen technischen Bedingungen sind die Kosten für die Abscheidungstechnologie für gehärtete Schichten (hauptsächlich Ausrüstung) relativ hoch, und sie wird immer noch nur bei einigen Präzisions- und langlebigen Formen angewendet. Wenn ein Wärmebehandlungszentrum eingerichtet wird, werden die Kosten für die Beschichtung von gehärtetem Film stark reduziert. , Wenn mehr Formen diese Technologie übernehmen, kann das Gesamtniveau des Formenbaus in unserem Land verbessert werden.

Vorhärtungstechnologie von Formstoffen

Seit den 1970er Jahren wurde die Idee des Vorhärtens international vorgeschlagen. Aufgrund der Beschränkungen der Steifigkeit der Bearbeitungsmaschine und des Schneidwerkzeugs kann die Härte des Vorhärtens jedoch nicht die Härte der Form erreichen, sodass die F&E-Investitionen in die Vorhärtetechnologie nicht groß sind. Mit der Verbesserung der Leistungsfähigkeit von Bearbeitungsmaschinen und Zerspanungswerkzeugen hat sich die Entwicklung der Vorhärtungstechnologie für Formstoffe beschleunigt. Bis in die 1980er Jahre erreichte der Anteil der international industrialisierten Länder, die vorgehärtete Module auf Kunststoffformmaterialien verwendeten, 30 % (derzeit über 60 %).

Die Vorhärtungstechnologie von Formmaterialien in meinem Land hat einen späten Start und einen geringen Umfang und kann derzeit die Anforderungen des inländischen Formenbaus nicht erfüllen. Die Verwendung von vorgehärteten Formmaterialien kann den Formherstellungsprozess vereinfachen, den Formherstellungszyklus verkürzen und die Fertigungsgenauigkeit der Form verbessern. Es ist absehbar, dass mit der Weiterentwicklung der Verarbeitungstechnik vorgehärtete Formstoffe in immer mehr Formtypen zum Einsatz kommen werden.

Link zu diesem Artikel: Aktueller Stand und Entwicklungstrend der Formwärmebehandlungstechnik

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com

PTJ® ist ein kundenspezifischer Hersteller, der ein vollständiges Sortiment an Kupferschienen anbietet, Messingteile und Kupferteile. Zu den gängigen Herstellungsverfahren gehören Stanzen, Prägen, Kupferschmieden, Drahterodierdienste, Ätzen, Umformen und Biegen, Stauchen, Heiß Schmieden und Pressen, Perforieren und Stanzen, Gewinderollen und Rändeln, Scheren, Mehrspindelbearbeitung, Extrusion und Metallschmieden und Stempeln. Zu den Anwendungen gehören Sammelschienen, elektrische Leiter, Koaxialkabel, Wellenleiter, Transistorkomponenten, Mikrowellenröhren, blanke Formröhren und Pulvermetallurgie Extrusionsbehälter.

PTJ® ist ein kundenspezifischer Hersteller, der ein vollständiges Sortiment an Kupferschienen anbietet, Messingteile und Kupferteile. Zu den gängigen Herstellungsverfahren gehören Stanzen, Prägen, Kupferschmieden, Drahterodierdienste, Ätzen, Umformen und Biegen, Stauchen, Heiß Schmieden und Pressen, Perforieren und Stanzen, Gewinderollen und Rändeln, Scheren, Mehrspindelbearbeitung, Extrusion und Metallschmieden und Stempeln. Zu den Anwendungen gehören Sammelschienen, elektrische Leiter, Koaxialkabel, Wellenleiter, Transistorkomponenten, Mikrowellenröhren, blanke Formröhren und Pulvermetallurgie Extrusionsbehälter.

Erzählen Sie uns ein wenig über das Budget Ihres Projekts und die voraussichtliche Lieferzeit. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen zu erbringen, damit Sie Ihr Ziel erreichen. Sie können uns gerne direkt kontaktieren ( sales@pintejin.com ).

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

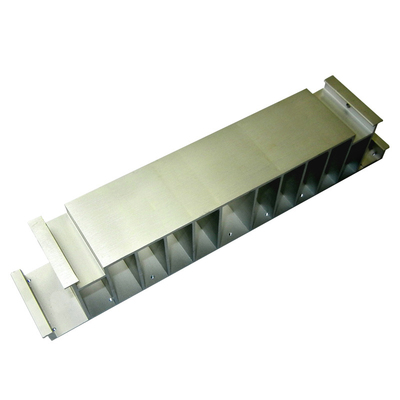

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material