Auswahlanforderungen an Kühlschmierstoffe in der CNC-Werkzeugmaschinenbearbeitung

Mit der fortschreitenden Industrialisierung entwickelt sich auch die metallverarbeitende Industrie rasant, und es entstehen ständig verschiedene neue Materialien und neue Verfahrensinnovationen. Die Verarbeitungsqualität und Verarbeitungseffizienz der Produkte werden jedoch gewährleistet und verbessert. Bei der Auswahl des richtigen Kühlschmierstoffs ist die Reduzierung der Umweltverschmutzung an Land zu einem wichtigen Bindeglied geworden. Allerdings ist auch die Auswahl der Kühlschmierstoffe für unterschiedliche Zerspanungswerkzeuge ein schwieriges Auswahlproblem.

1. Gängige Kühlschmierstoffarten für CNC-Werkzeugmaschinen

Zur Anpassung an unterschiedliche Bearbeitungsanlässe und Prozessanforderungen sind auch die Arten von Kühlschmierstoffen vielfältig, die sich nach chemischer Zusammensetzung und Zustand hauptsächlich in zwei Kategorien unterteilen, nämlich Kühlschmierstoffe auf Wasserbasis und Kühlschmierstoffe auf Ölbasis.

1. Kühlschmierstoff auf Wasserbasis bezieht sich auf den Kühlschmierstoff, der vorher mit Wasser verdünnt werden muss. In diese Kategorie fallen Rostschutzemulsionen, Rostschutzschmieremulsionen, Hochdruckemulsionen und Mikroemulsionen. Die Rolle von Kühlschmierstoffen auf Wasserbasis besteht normalerweise hauptsächlich in der Kühlung und Reinigung, und die Wirkung der Schmierung ist nicht offensichtlich.

2. Kühlschmierstoff auf Ölbasis bezieht sich auf einen Kühlschmierstoff, der bei der Verwendung nicht mit Wasser verdünnt werden muss. Zu dieser Sorte gehören reines Mineralöl, fettes Öl, ölige Additive, Mineralöl, inaktives Hochdruck-Schneidöl und aktives Hochdruck-Schneidöl. Im Gegensatz zu Kühlschmierstoffen auf Wasserbasis haben Kühlschmierstoffe auf Ölbasis eine offensichtliche Schmierwirkung, aber eine schlechte Kühl- und Reinigungsfähigkeit.

2, die Wahl des Kühlschmierstoffs für verschiedene Bearbeitungswerkzeuge

Unterschiedliche Bearbeitungswerkzeuge, aufgrund ihrer unterschiedlichen Werkzeugleistung sind auch die für die Bearbeitung geeigneten Materialeigenschaften unterschiedlich, so dass es geeignet ist, verschiedene Arten von Kühlschmierstoffen zu verwenden

1. Bei Werkzeugen aus Schnellarbeitsstahl ist die Hitze beim Schneiden mit mittlerer und niedriger Geschwindigkeit nicht groß, daher ist es geeignet, Schneidflüssigkeit oder Emulsion auf Ölbasis zu verwenden. Beim Hochgeschwindigkeitsschneiden kann durch den Einsatz von wasserbasiertem Kühlschmierstoff aufgrund der großen Wärmeentwicklung eine gute Kühlwirkung erzielt werden. Zu diesem Zeitpunkt wird bei Verwendung eines ölbasierten Kühlschmierstoffs eine große Menge Ölnebel erzeugt, der die Umwelt verschmutzt und leicht Verbrennungen am Werkstück verursacht, was die Bearbeitungsqualität und die Lebensdauer des Werkzeugs beeinträchtigt . Darüber hinaus ist es am besten, wässrige Hochdrucklösungen oder Hochdruckemulsionen während der Schruppbearbeitung zu verwenden, und Hochdruckemulsionen oder Hochdruckschneidöle sind für die Schlichtbearbeitung besser geeignet.

Schnellarbeitsstahl verwendet Schneidvorgänge mit mittlerer Geschwindigkeit und seine Geschwindigkeit beträgt etwa 70 m/m. Schnellarbeitsstahl ist eine Eisenlegierung, die Elemente wie Wolfram und Chrom enthält, um seine Härte und Verschleißfestigkeit zu erhöhen; Trotzdem werden ihre Härte und Verschleißfestigkeit aufgrund von Temperaturen über 600°C auf ein nicht akzeptables Niveau reduziert. Es kann jedoch wasserlösliches Schneidöl verwendet werden, um seine Betriebstemperatur unter 600 °C zu halten.

2. Bei Hartmetallwerkzeugen, da sie empfindlicher gegenüber plötzlicher Hitze sind, sollten die Werkzeuge möglichst gleichmäßig erwärmt und abgekühlt werden, da es sonst leicht zu Absplitterungen kommen kann. Daher werden üblicherweise Kühlschmierstoffe auf Ölbasis mit relativ geringer Wärmeleitfähigkeit verwendet und eine angemessene Menge an Antiverschleißadditiven hinzugefügt. Beim Schneiden mit hoher Geschwindigkeit das Werkzeug mit viel Schneidflüssigkeit besprühen, um eine ungleichmäßige Erwärmung zu vermeiden. Und diese Methode kann die Temperatur effektiv senken und das Auftreten von Ölnebel reduzieren.

3. Gusslegierungen (Chrom-Kobalt-Wolfram) Diese Legierungen sind NE-Elemente auf Basis von Kobalt. Bei einer Temperatur über 600 °C ist er härter und weist eine bessere Verschleißfestigkeit auf als Schnellarbeitsstahl. Dies kann zum Hochgeschwindigkeitsschneiden verwendet werden, kann aber auch für schwer zerspanbare Legierungen und Zerspanungsoperationen verwendet werden, die hohe Temperaturen erzeugen. Gusslegierungen reagieren sehr empfindlich auf große Temperaturänderungen, wie zum Beispiel plötzliche Unterbrechungen des Schneidvorgangs. Sie sind eher für kontinuierliche Schneidvorgänge geeignet und können wasserlösliches Schneidöl verwenden.

4. Da Keramikwerkzeuge und Diamantwerkzeuge eine bessere Hochtemperatur-Verschleißfestigkeit aufweisen als Hartmetall, werden häufig Trockenschneidverfahren verwendet. Um zu hohe Temperaturen zu vermeiden, wird manchmal auch Kühlschmierstoff auf Wasserbasis mit höherer Wärmeleitfähigkeit verwendet, um den Schneidbereich kontinuierlich und vollständig zu gießen.

5. Karbide sind in der metallverarbeitenden Industrie weit verbreitet. Sie werden normalerweise Sinterkarbide oder superharte Legierungen genannt. Sie werden durch Zugabe von Wolfram-, Titan-, Niob- und Tantal-Karbidpulver zu einer Kobaltform und Sintern bei hoher Temperatur hergestellt. Das Ändern des Verhältnisses und der Art von Metallkarbiden kann verschiedene Arten von Sinterkarbiden erzeugen. Hartmetall wird verwendet, weil es bei einer hohen Temperatur von 1000°C noch Härte und Verschleißfestigkeit behält. Sie werden meist als Wendeschneidplatten oder austauschbare Schneidköpfe verwendet. Jeder Kopf hat eine andere Form und einen anderen Winkel. Es kann je nach Bedarf neu installiert und gespeichert werden. Ein weiteres einfaches Herstellungsverfahren besteht darin, den Schneidwerkzeugkopf mit einer Hartmetallschicht abzudecken. Seine Herstellungsmethode besteht darin, das traditionelle Hartmetallwerkzeug durch Aufdampfen von Titankarbid zu beschichten. Der nach diesem Verfahren hergestellte Messerkopf weist eine hohe Abriebfestigkeit auf, und der Messer selbst ist nicht leicht zu brechen. Hartmetallwerkzeuge werden oft zusammen mit wasserlöslichem Schneidöl verwendet, müssen jedoch sorgfältig ausgewählt werden. Bestimmte Zusätze korrodieren das Metall, das das Kobalt bedeckt.

6. Der Hauptbestandteil von Keramik-/Diamantkeramik-Schneidwerkzeugen ist Aluminiumoxid, das ihre Härte und Verschleißfestigkeit bei hohen Temperaturen beibehalten kann. Wie oben erwähnt, ist das Material jedoch umso brüchiger, je härter es ist, was keramische Werkzeuge für diskontinuierliches Schneiden oder Stoßbelastungen und Temperaturwechsel ungeeignet macht. Bei der Bearbeitung können Sie nicht wasserlösliches Schneidöl (Schneidöl auf Ölbasis) oder gar kein Schneidöl verwenden, vermeiden Sie die Verwendung von wasserlöslichem Schneidöl.

7. Das härteste Schneidwerkzeug ist Diamant, aber es ist auch zerbrechlich. Diamanten können in Verarbeitungsvorgängen mit hohem Aluminiumgehalt verwendet werden, diese Legierung enthält harte Siliziumpartikel und verschleißt schnell Hartmetallwerkzeuge. Es eignet sich auch zum Schleifen und Bearbeiten von NE-Materialien wie Stein und Zement. Diamant kann bei hohen Temperaturen oxidiert werden und ist daher nicht für schwer zu verarbeitende Legierungen geeignet. Da es extrem hart ist, wird es oft zum Schleifen verwendet. Es können Schneidöle auf Ölbasis oder wasserlösliche Schneidöle oder synthetische Schneidflüssigkeiten verwendet werden.

Link zu diesem Artikel: Auswahlanforderungen an Kühlschmierstoffe in der CNC-Werkzeugmaschinenbearbeitung

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com

PTJ® ist ein kundenspezifischer Hersteller, der ein vollständiges Sortiment an Kupferschienen anbietet, Messingteile machen Kupferteile. Zu den gängigen Herstellungsverfahren gehören Stanzen, Prägen, Kupferschmieden, Drahterodierdienste, Ätzen, Umformen und Biegen, Stauchen, Heiß Schmieden und Pressen, Perforieren und Stanzen, Gewinderollen und Rändeln, Scheren, Mehrspindelbearbeitung, Extrusion und Metallschmieden machen Stempeln. Zu den Anwendungen gehören Sammelschienen, elektrische Leiter, Koaxialkabel, Wellenleiter, Transistorkomponenten, Mikrowellenröhren, blanke Formröhren und Pulvermetallurgie Extrusionsbehälter.

PTJ® ist ein kundenspezifischer Hersteller, der ein vollständiges Sortiment an Kupferschienen anbietet, Messingteile machen Kupferteile. Zu den gängigen Herstellungsverfahren gehören Stanzen, Prägen, Kupferschmieden, Drahterodierdienste, Ätzen, Umformen und Biegen, Stauchen, Heiß Schmieden und Pressen, Perforieren und Stanzen, Gewinderollen und Rändeln, Scheren, Mehrspindelbearbeitung, Extrusion und Metallschmieden machen Stempeln. Zu den Anwendungen gehören Sammelschienen, elektrische Leiter, Koaxialkabel, Wellenleiter, Transistorkomponenten, Mikrowellenröhren, blanke Formröhren und Pulvermetallurgie Extrusionsbehälter.

Erzählen Sie uns ein wenig über das Budget Ihres Projekts und die voraussichtliche Lieferzeit. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen zu erbringen, damit Sie Ihr Ziel erreichen. Sie können uns gerne direkt kontaktieren ( sales@pintejin.com ).

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

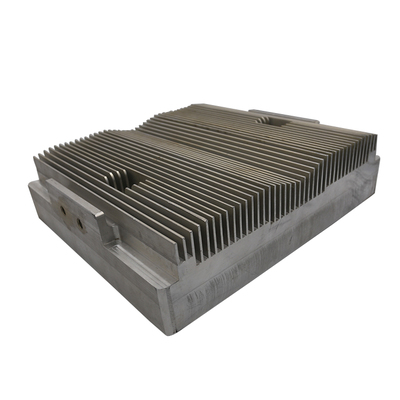

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material