Detaillierte Beispiele der Wellenbearbeitungstechnologie

Detaillierte Beispiele der Wellenbearbeitungstechnologie

| Die Formulierung der Prozessvorgaben im Welle Teile stehen in direktem Zusammenhang mit der Qualität des Werkstücks, der Arbeitsproduktivität und dem wirtschaftlichen Nutzen. |

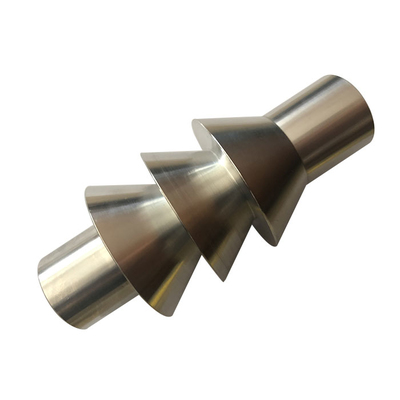

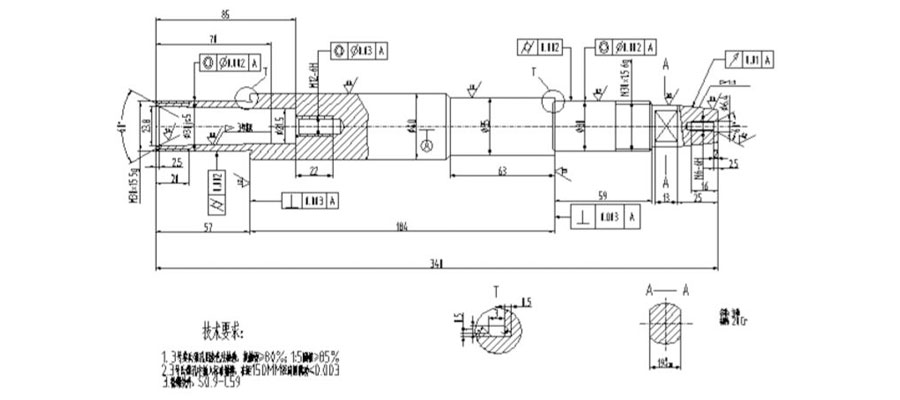

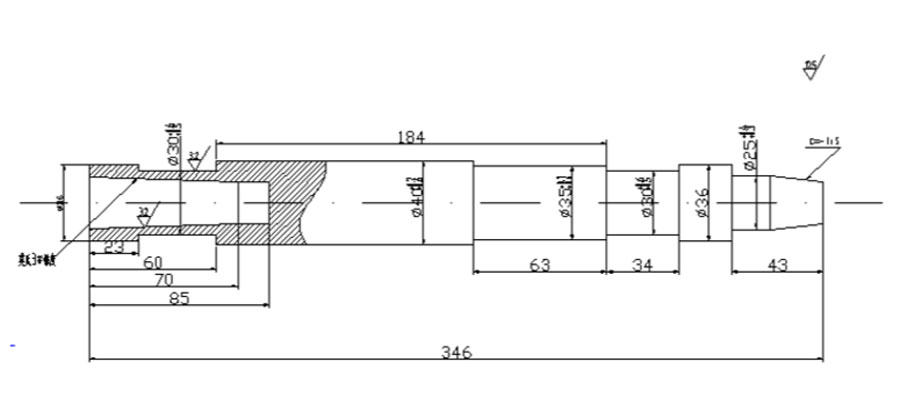

Als Antwort auf die oben genannten Anforderungen finden Sie im Folgenden ein Beispiel. Eine Aufkohlungsspindel (Bild oben), 40 Stück pro Charge, Material 20Cr, außer Innen- und Außengewinde S0.9 ~ C59. Der Aufkohlungsprozess ist komplizierter und für den Schruppprozess (siehe Abbildung) muss eine Prozessskizze erstellt werden.

Die Formulierung der Prozessspezifikationen in den Wellenteilen steht in direktem Zusammenhang mit der Qualität des Werkstücks, der Arbeitsproduktivität und dem wirtschaftlichen Nutzen.

Ein Teil kann mehrere unterschiedliche Bearbeitungsmethoden haben, aber nur eine davon ist sinnvoller. Bei der Formulierung des Bearbeitungsprozess Spezifikation sind folgende Punkte zu beachten.

- 1.Bei der Prozessanalyse der TeilezeichnungEs ist notwendig, die technischen Anforderungen an strukturelle Eigenschaften, Präzision, Material, Wärmebehandlung usw. zu verstehen und die Produktmontagezeichnung, Komponentenmontagezeichnung und Akzeptanzkriterien zu studieren.

- 2.Der Verarbeitungsweg zum Aufkohlen von Teilen ist im Allgemeinen: schneiden → Schmieden → Normalisieren → Schruppen → Vorschlichten → Aufkohlen → Kohlenstoffentfernungsbearbeitung (für das Teil, das keine Härteverbesserung erfordert) → Abschrecken → Gewindeschneiden, Bohren oder Fräsen Nut → Grobschleifen → Alterung bei niedriger Temperatur → Vorschlichtung → Alterung bei niedriger Temperatur →Beenden.

- 3.Grobe Referenzauswahl: Wenn eine unbearbeitete Fläche vorhanden ist, sollte die unbearbeitete Fläche als Rohreferenz ausgewählt werden. Bei Gussachsen, die auf allen Flächen bearbeitet werden müssen, wird die Mindestfläche entsprechend der Bearbeitungszugabe korrigiert. Und wählen Sie eine glatte Oberfläche, lassen Sie das Tor. Wählen Sie eine solide und zuverlässige Oberfläche als grobe Referenz aus, wobei die grobe Referenz nicht wiederverwendbar ist.

- 4.Feine Benchmark-Auswahl: Um das Prinzip der Basiskoinzidenz zu erfüllen, wählen Sie so weit wie möglich die Designbasis oder den Montage-Benchmark als Positionierungs-Benchmark aus. Ganz im Sinne des Benchmarking-Prinzips. Verwenden Sie bei den meisten Vorgängen möglichst die gleiche Positionierungsreferenz. So weit wie möglich stimmt die Positionierungsreferenz mit der Messreferenz überein. Die Auswahl einer hochpräzisen, stabilen und zuverlässigen Oberfläche ist ein guter Maßstab.

Spindelbearbeitungsprozess

1.Drehen

Prozessausrüstung: CA6140, Mohs Nr. 3 Reibahle, Mohs Nr. 3 Lehrdorn 1:5 Ringlehre

Ablaufinhalt: Nach Ablaufskizze alles auf Maß drehen

- (1) Das Mittelloch φ2 wird an einem Ende gebohrt.

- (2) 1:5-Konus und Mohs 3# Innenkegel-Farbtest, Kontaktfläche >60 %.

- (3) Der Außendurchmesser jedes zu erdenden Außenkreises darf im radialen Verlauf des Mittellochs nicht mehr als 0.1 betragen.

Hinweis: Zum Schluss prüfen

2. Abschrecken

Prozessinhalt: Wärmebehandlung S0.9-C59

3.Umgedreht

Prozessinhalt: Deturningbonisierung. Ein Ende ist geklemmt, ein Ende ist zentriert

- (1) Die Endfläche des Drehens stellt sicher, dass die Länge der rechten Endstufe von φ36 bis zum Ende der Welle 40 beträgt

- (2) Bohren des Mittellochs Typ φ5B

- (3) Kehrtwende

- (4) Nehmen Sie an der Endfläche des Drehteils eine Gesamtlänge von 340 auf die Größe, bohren Sie weiter bis 85, 60 ° Fase tief

4.Drehen

Prozessausrüstung: CA6140

Prozessinhalt: ein Clip und ein Oberteil

- (1) Drehen von M30 × 1.5–6g Linksgewinde mit großem Durchmesser und ф30JS5 auf Φ30+6.0 +5 ,0++

- (2) Drehen von φ25 zu φ25+0.2+0.1 Länge 43

- (3) Drehen von φ35 zu φ353+0.4+0.3

- (4) Überführung der drehenden Schleifscheibe

5.Drehen

Prozessinhalt: U-Turn, ein Clip und ein Oberteil

- (1) Der große Durchmesser des M30×1.5–6g-Gewindes und der φ30JS5 bis φ30+0.6+0.5

- (2) Drehen von φ40 zu φ40+0.6+0.5

- (3) Überlaufschlitz der drehenden Schleifscheibe

6.Milling

Prozessinhalt: 19+0.28 zwei Ebenen auf Maß fräsen

7. Wärmebehandlung

Prozessinhalt: Wärmebehandlung HRC59

8.Forschung

Prozessinhalt: Schleifen der beiden Enden des Mittellochs

9.Außenschleifen

Prozessausrüstung: M1430A

Prozessinhalt: zwei Spitzen, (das andere Ende ist mit einem Kegel blockiert)

- (1) Grobschleifen des äußeren Kreises mit einem Durchmesser von 40, wobei 0.1 bis 0.15 übrig bleiben

- (2) Grobschleifen des Außenkreises φ30js auf φ30t+0.1+0.08 (zwei Stellen) Stufenschleifen

- (3) Grobschleifen 1:5 Konus, unter Berücksichtigung der Schleifzugabe

10. Innenschleifen

Prozessausrüstung: M1432A

Prozessinhalt: V-förmige Vorrichtung verwenden (Positionierung am äußeren Kreis von ф30js5)

Momos 3#-Innenkegel (passender Mohs 3#-Kegelstopfen) Schlichtaufmaß 0.2–0.25

11. Wärmebehandlung

Prozessinhalt: Alterungsbehandlung bei niedriger Temperatur (Backen), Beseitigung innerer Spannungen

12.Drehen

Prozessausrüstung: Z-2027

Prozessinhalt: an einem Ende geklemmt und an einem Ende zentriert

- (1) Loch ø10.5 bohren, mit Führungshülse positionieren, Gewinde nicht angreifen

- (2) U-Turn, Bohren φ5 Gewindebohrer M6–6H Innengewinde

- (3) 60°-Mittelloch der Öffnung

- (4) Bohrhülsenbohrloch bohren ф10.5×25 (Gewinde ändert sich nicht)

- (5) 60°-Mittelloch, Oberflächenrauheit 0.8

13.Pliers

Prozessinhalt:

- (1) Gewindebohrer einsetzen Bearbeitung Lager Hülse in das konische Loch einführen

- (2) M12–6H-Innengewinde auf Maß anpassen

14.Forschung

Prozessinhalt: Forschungszentrumsloch Ra0.8

15.Außenschleifen

Prozessinhalt: Das Werkstück wird zwischen den beiden Oberteilen eingespannt

- (1) Feinschleifen des Außenkreises φ40 und φ35φ25 auf Maß

- (2) Fräsen von M30×1.5 M30×1.5 Linksgewinde mit großem Durchmesser auf 30-0.2-0.3-

- (3) Halbschlichten ф30js5 zwei bis ф30+0.04+0.03

- (4) Feinschliff 1:5 Konizität auf Maß, Überprüfung durch Färbemethode entsprechend der Berührungsfläche ist größer als 85 %

16. Schleifen

Prozessinhalt: Werkstück zwei Oberteile spannen, Gewinde schleifen

- (1) M30 × 1.5–6g Linksgewinde auf Maß fräsen

- (2) Gewinde M30×1.5–6g auf Maß fräsen

17.Forschung

Prozessinhalt: Läppen des Mittellochs Ra0.4

18.Außenschleifen

Prozessausrüstung: M1432A

Prozessinhalt:

- (1) Feinschleifen, Werkstückspannung zwischen zwei Platten

- (2) Feinschliff 2-φ30-0.003-0.007 auf Maß, auf geometrische Toleranz achten

19. Innenschleifen

Prozessausrüstung: MG1432A

Prozessinhalt:

Das Werkstück wird in einer V-förmigen Vorrichtung montiert, und der Innenradius von Mohs 3 wird auf der Grundlage eines Außenkreises von 1–ф30 (Entladen, Positionieren mit einem Außenkreis von 2–ф30js5) festgelegt, und die Kontaktfläche für die Farbprüfung ist größer als 80 %. Erfordert „1“ und „2“

20.General

Prozessinhalt: Reinigen und Beschichten mit Rostschutzöl, vertikale Lagerung im Werkstück hängend

Einige Punkte bei der Bearbeitung der Welle:

- 1. Die beiden Mittellöcher werden als Positionierungsreferenz verwendet, was dem oben genannten Prinzip der Referenzkoinzidenz und des Benchmarkings entspricht.

- 2. Das Teil verwendet zuerst den äußeren Kreis als grobe Referenz, die Endfläche des Autos und das mittlere Loch des Bohrers, und dann wird der äußere Kreis des groben Autos mit den beiden mittleren Löchern als Positionierungsreferenz positioniert Das konische Loch wird mit dem Außenkreis des Rohwagens als Positionierungsreferenz bearbeitet, was das Prinzip der gegenseitigen Referenz darstellt. Die Bearbeitung hat einen Positionierungsbezugspunkt, der genauer als einmal ist. Die Anforderungen an die Genauigkeit des Mohs-Kegels Nr. 3 sind sehr hoch. Daher ist die V-förmige Vorrichtung erforderlich, um die geometrischen Toleranzanforderungen mit dem Außenkreis von 2-ф30js5 als Positionierungsreferenz zu erfüllen. Wenn sich der Kegel im Auto befindet, wird ein Ende mit einer Klaue festgeklemmt und ein Ende ist auf dem Mittelrahmen zentriert, und der äußere Kreis dient auch als Feinreferenz.

- 3.Beim Halbschlichten und Schlichten des Außenkreises wird ein Kegelstopfen verwendet und das Mittelloch des Kegels dient als Positionierungsreferenz für die Schlichtbearbeitung der äußeren Kreisfläche der Welle.

Für Konusstopfanforderungen:

- 1. Der Kegelstopfen verfügt über eine hohe Präzision und stellt sicher, dass die konische Oberfläche des Kegelstopfens einen hohen Grad an Konzentrizität mit seinem Spitzenloch aufweist.

- 2. Der Kegelstopfen sollte nach der Installation nicht ersetzt werden, um den Installationsfehler zu reduzieren, der durch wiederholte Installation verursacht wird.

- 3.Der Außendurchmesser des Außendurchmessers des Kegelstopfens sollte in der Nähe des Schaftendes angebracht werden, um das Entfernen und Entfernen des Kegels zu erleichtern.

- 4.Das Wichtigste Bearbeitungswelle wird mit 20Cr kohlenstoffarmem legiertem Stahl aufgekohlt und gehärtet, und das Werkstück muss nicht gehärtet werden (M30×1.5-6g links, M30×1.5-6g, M12-6H, M6-6H), so dass ein Kohlenstoffabtrag von 2.5-3 mm verbleibt Schicht auf der Oberfläche. .

- 5.Nachdem das Gewinde abgeschreckt ist, kann es nicht mehr auf der Drehmaschine bearbeitet werden. Wenn das Gewinde zuerst eingeschraubt und dann abgeschreckt wird, verformt sich das Gewinde. Daher lässt das Gewinde im Allgemeinen keine Aushärtung zu, sodass die Kohlenstoffschicht im Durchmesser und in der Länge des Gewindeabschnitts im Werkstück belassen werden muss. Bei Innengewinden sollte zusätzlich eine 3 mm dicke Entkohlungsschicht an der Mündung belassen werden.

- 6. Um die Genauigkeit des Mittellochs sicherzustellen, darf das Mittelloch des Werkstücks ebenfalls nicht gehärtet werden. Aus diesem Grund beträgt die Gesamtlänge des Rohlings 6 mm.

- 7. Um die Schleifgenauigkeit des äußeren Kreises des Werkstücks sicherzustellen, muss der Prozess des Schleifens des Mittellochs nach der Wärmebehandlung angeordnet werden, und eine feine Oberflächenrauheit ist erforderlich. Wenn der äußere Kreis geschliffen wird, ist die Rundheit des Werkstücks hauptsächlich auf die Koaxialität der beiden oberen Löcher und den Rundheitsfehler des oberen Lochs zurückzuführen.

- 8. Um die Schleifspannung zu beseitigen, wird nach dem Grobschleifen ein Alterungsprozess bei niedriger Temperatur (Backen) durchgeführt.

- 9. Um einen hochpräzisen Außenkreis zu erhalten, sollte das Schleifen in Grobschleifen, Halbschlichten und Feinschleifen unterteilt werden. Der Feinschliff erfolgt auf einer hochpräzisen Schleifmaschine.

Link zu diesem Artikel: Detaillierte Beispiele der Wellenbearbeitungstechnologie

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

PTJ® bietet eine vollständige Palette von Custom Precision CNC-Bearbeitung China Dienstleistungen.ISO 9001:2015 & AS-9100 zertifiziert. 3, 4 und 5-Achsen schnelle Präzision CNC-Bearbeitung Dienstleistungen einschließlich Fräsen, Drehen nach Kundenspezifikation,Bearbeitung von Metall- und Kunststoffteilen mit einer Toleranz von +/-0.005 mm.Sekundäre Dienstleistungen umfassen CNC- und konventionelles Schleifen, Bohren,Druckguss,Blech und Stempeln.Bereitstellung von Prototypen, vollständigen Produktionsläufen, technischem Support und vollständiger Inspektion. Dient den Automobilindustrie, Luft-und Raumfahrt, Form & Befestigung, LED-Beleuchtung,sowie medizinische,Fahrrad und Verbraucher Elektronik Branchen. Pünktliche Lieferung.Erzählen Sie uns ein wenig über das Budget Ihres Projekts und die voraussichtliche Lieferzeit. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, damit Sie Ihr Ziel erreichen können. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

PTJ® bietet eine vollständige Palette von Custom Precision CNC-Bearbeitung China Dienstleistungen.ISO 9001:2015 & AS-9100 zertifiziert. 3, 4 und 5-Achsen schnelle Präzision CNC-Bearbeitung Dienstleistungen einschließlich Fräsen, Drehen nach Kundenspezifikation,Bearbeitung von Metall- und Kunststoffteilen mit einer Toleranz von +/-0.005 mm.Sekundäre Dienstleistungen umfassen CNC- und konventionelles Schleifen, Bohren,Druckguss,Blech und Stempeln.Bereitstellung von Prototypen, vollständigen Produktionsläufen, technischem Support und vollständiger Inspektion. Dient den Automobilindustrie, Luft-und Raumfahrt, Form & Befestigung, LED-Beleuchtung,sowie medizinische,Fahrrad und Verbraucher Elektronik Branchen. Pünktliche Lieferung.Erzählen Sie uns ein wenig über das Budget Ihres Projekts und die voraussichtliche Lieferzeit. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, damit Sie Ihr Ziel erreichen können. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material