Werkstückmontage und deren Vorrichtungen

Werkstückinstallation und seine Vorrichtungen

|

Direktmontagemethode Das Werkstück wird direkt auf den Maschinentisch oder eine allgemeine Vorrichtung (wie Standardzubehör wie Dreibackenfutter, Vierbackenfutter, Flachzange, elektromagnetisches Spannfutter usw.) ein anderes richtiges finden, zum Beispiel Das Dreibackenfutter oder elektromagnetische Spannfutter wird verwendet, um das Werkstück zu montieren; Manchmal ist es notwendig, das Werkstück nach einer bestimmten Oberfläche oder Anrisslinie am Werkstück auszurichten und es dann zu spannen, z. B. das Werkstück auf dem Vierbackenfutter oder auf dem Maschinentisch zu montieren. |

Werkstückmontage

Positionierung: Vor der Bearbeitung muss das Werkstück auf den Maschinentisch oder die Vorrichtung gelegt werden, damit es die richtige Position einnimmt.

Nachdem das Werkstück positioniert wurde, muss es gespannt werden, um zu verhindern, dass es während des Schneidvorgangs durch Schnittkraft, Schwerkraft und Massenkraft von der richtigen Position abweicht.

Montage: der gesamte Prozess vom Positionieren bis zum Spannen des Werkstücks.

Bei der Montage eines Werkstücks wird dieses in der Regel zuerst positioniert und dann gespannt. Beim Aufspannen eines Werkstücks auf einem Dreibackenfutter erfolgen Positionierung und Spannung gleichzeitig.

Installationsmethode

(1) Direktmontagemethode

Das Werkstück wird direkt auf den Maschinentisch oder die allgemeine Vorrichtung (wie Standardzubehör wie Dreibackenfutter, Vierbackenfutter, Flachzange, Elektromagnetspannfutter usw.) , zum Beispiel Das Dreibackenfutter oder elektromagnetische Spannfutter dient zum Einspannen des Werkstücks; Manchmal ist es notwendig, das Werkstück nach einer bestimmten Oberfläche oder Anrisslinie am Werkstück auszurichten und es dann zu spannen, z. B. das Werkstück auf dem Vierbackenfutter oder auf dem Maschinentisch zu montieren.

Bei dieser Art der Montage von Werkstücken ist das Finden der Ausrichtung zeitaufwändig und die Positioniergenauigkeit hängt hauptsächlich von der Genauigkeit der verwendeten Werkzeuge oder Instrumente und dem technischen Niveau der Arbeiter ab. Die Positioniergenauigkeit ist nicht einfach zu garantieren und die Produktivität gering, daher meist nur für Einzelteile geeignet Kleinserienfertigung.

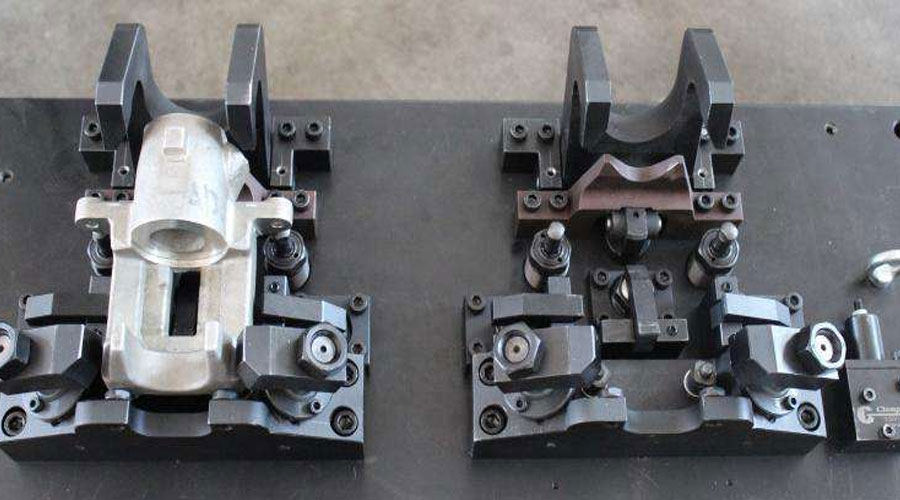

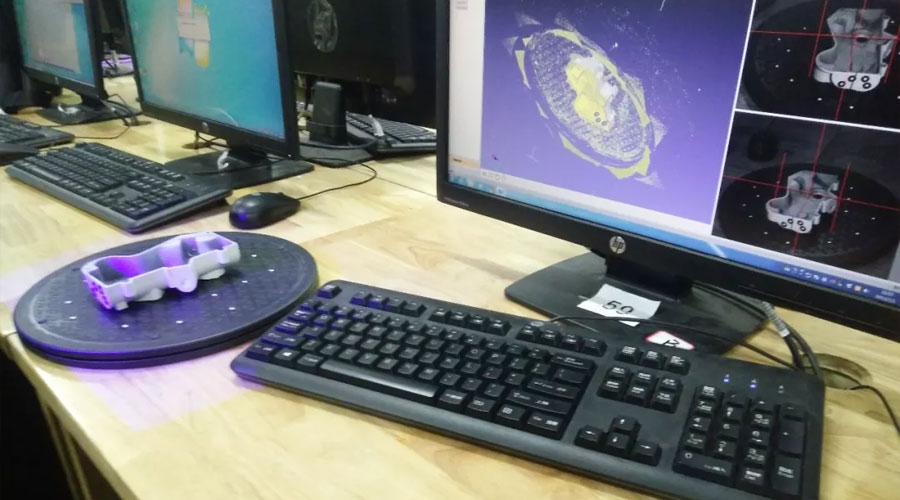

(2) Spezielle Befestigungsmethode

Die Vorrichtung ist speziell für die Bearbeitung eines Teils konstruiert und gefertigt. Ohne Korrektur stellen Sie schnell und zuverlässig die richtige Relativlage des Werkstücks zur Werkzeugmaschine und zum Werkzeug sicher und können schnell spannen.

Die Verwendung von speziellen Armaturen Werkstücke zu bearbeiten kann nicht nur die Bearbeitungsgenauigkeit sicherstellen, sondern auch die Produktionseffizienz verbessern, aber es gibt keine Universalität. Die Entwicklung, Herstellung und Wartung von speziellen Armaturen erfordern eine gewisse Investition, sodass nur in der Serienfertigung oder Massenproduktion relativ gute Ergebnisse erzielt werden können.

Klassifizierung und Zusammensetzung von Werkzeugmaschinenaufnahmen

Die Vorrichtungen für Werkzeugmaschinen lassen sich je nach Anwendungsbereich in allgemeine Vorrichtungen, Sondervorrichtungen, Kombinationsvorrichtungen, allgemein verstellbare Vorrichtungen und Gruppenvorrichtungen einteilen.

Je nach verwendeter Werkzeugmaschine lassen sich die Vorrichtungen in Drehmaschinenvorrichtungen, Fräsmaschinenvorrichtungen, Bohrmaschinenvorrichtungen (Bohrmatrizen), Bohrmaschinenvorrichtungen (Bohrmatrizen), Schleifvorrichtungen und Gang Maschinenhalterungen.

Je nach Stromquelle, die die Spannkraft erzeugt, kann die Vorrichtung in manuelle Vorrichtung, pneumatische Vorrichtung, hydraulische Vorrichtung, elektrische Vorrichtung, elektromagnetische Vorrichtung und Vakuumvorrichtung unterteilt werden.

Die Sondervorrichtung besteht in der Regel aus folgenden Teilen:

(1) Positionierungselement

Die Vorrichtung berührt die ausgewählte Positionierungsreferenzfläche des Werkstücks, um die korrekte Position des Werkstücks zu bestimmen.

Wenn das Werkstück in einer Ebene positioniert ist, verwenden Sie den Stütznagel und die Stützplatte als Positionierungselemente

Beim Positionieren des Werkstücks außerhalb der zylindrischen Mantelfläche werden der V-Block und die Positionierhülse als feste Komponenten verwendet

Beim Positionieren des Werkstücks mit einer Bohrung dienen der Positionierdorn und der Positionierstift als Positionierelemente.

(2) Klemmmechanismus

Ein Mechanismus, der das Werkstück nach der Positionierung festklemmt und festzieht, um eine Verschiebung des Werkstücks aufgrund von Schnittkräften und anderen äußeren Kräften zu verhindern.

Üblicherweise verwendete Spannmechanismen umfassen Schraubenpressplatten, exzentrische Pressplatten, Schrägkeilspannmechanismen, Scharnierspannmechanismen usw.

(3) Führungselement

Das Teil zum Einstellen des Werkzeugs und zum Führen des Werkzeugs in die richtige Bearbeitungsposition

Bohrbüchsen und Führungshülsen werden hauptsächlich in Bohrmaschinenaufnahmen und Bohrmaschinenaufnahmen verwendet, und Werkzeugeinstellblöcke werden hauptsächlich in Fräsmaschinenaufnahmen verwendet.

(4) Spannteile und andere Teile

Spannteile sind die Referenzteile der Vorrichtung. Verbinden und fixieren Sie damit Positionierelement, Spannmechanismus und Führungselement etc. zu einem Ganzen und montieren Sie die Vorrichtung an der Werkzeugmaschine.

Je nach Anforderungen an die Bearbeitung von Werkstücken befinden sich manchmal Indexiermechanismen, Führungsschlüssel, Auswuchteisen und Bedienteile an der Vorrichtung.

Die gesamte Spannvorrichtung und ihre Teile müssen eine ausreichende Präzision und Steifigkeit aufweisen, und die Struktur sollte kompakt sein, die Form sollte einfach sein, und das Werkstück sollte geladen und entladen werden und die Spanabfuhr sollte bequem sein.

Benchmarks und Auswahl

Bei der Konstruktion und Bearbeitung von Teilen werden oft bestimmte Punkte, Linien und Flächen verwendet, um die geometrische Beziehung zwischen den Elementen zu bestimmen. Diese Punkte, Linien und Flächen werden als Bezugspunkte bezeichnet.

Benchmark: Unterteilt in zwei Kategorien: Design-Benchmark und Prozess-Benchmark.

(1) Entwurfsgrundlage

Die Konstruktionsgrundlage ist die Grundlage, die während der Konstruktion auf Teilzeichnungen verwendet wird.

Basierend auf der Konstruktionsgrundlage, um die Größe und die gegenseitige Positionsbeziehung zwischen geometrischen Elementen zu bestimmen

(2) Prozessbenchmark

Prozessbenchmark ist der Benchmark, der im Prozess der Herstellung von Teilen und der Montage von Maschinen verwendet wird. Prozess-Benchmarks werden in Positionier-Benchmarks, Mess-Benchmarks und Montage-Benchmarks unterteilt, die zum Positionieren, Messen und Prüfen von Werkstücken und zum Montieren von Teilen während der Werkstückbearbeitung verwendet werden.

Positionsreferenz: die Oberfläche des Werkstücks zur Bestimmung der relativen Position des Werkstücks zur Werkzeugmaschine und zum Werkzeug während der Bearbeitung.

Grobbezug: Der im ersten Prozess verwendete Positionsbezug ist die unbearbeitete Oberfläche des Rohlings.

Feinbezug: Der in den Folgeprozessen verwendete Positionsbezugspunkt ist die bearbeitete Fläche.

(3) Grobe Referenz

Die Auswahl der groben Referenz sollte sicherstellen, dass alle bearbeiteten Flächen ein ausreichendes Bearbeitungsaufmaß haben und jede bearbeitete Fläche eine gewisse Positionsgenauigkeit zur unbearbeiteten Fläche hat.

Die spezifischen Grundsätze seiner Auswahl sind wie folgt:

- 1) Wählen Sie die unbearbeitete Fläche als grobe Referenz. Wenn das Teil mehrere unbearbeitete Flächen aufweist, sollten Sie die Fläche, die eine hohe gegenseitige Positionsgenauigkeit erfordert, mit der bearbeiteten Fläche als grobe Referenz auswählen.

- 2) Wählen Sie eine Fläche aus, die eine gleichmäßige Bearbeitungszugabe als grobe Referenz erfordert, um sicherzustellen, dass die als grobe Referenz verwendete Fläche bei der Bearbeitung gleichmäßig ist.

- 3) Für die zu bearbeitenden Teile auf allen Oberflächen sollte die Oberfläche mit dem kleinsten Rand und der kleinsten Toleranz als grobe Referenz gewählt werden, um Ausschuss durch unzureichenden Rand zu vermeiden.

- 4) Um die Werkstückpositionierung stabil und zuverlässig zu halten, ist es erforderlich, dass die gewählte grobe Referenz so glatt und glatt wie möglich ist, nein Schmieden Grat, Schnitte an der Giessöffnung oder andere Defekte sind zulässig und es ist genügend Auflagefläche vorhanden.

- 5) In der gleichen Größenrichtung darf die Grobreferenz normalerweise nur einmal verwendet werden. Dies liegt daran, dass die grobe Referenz im Allgemeinen sehr grob ist. Wenn dieselbe grobe Referenz wiederholt verwendet wird, wird der Positionsfehler zwischen den beiden Sätzen von bearbeiteten Oberflächen ziemlich groß. Daher kann die grobe Referenz im Allgemeinen nicht wiederverwendet werden.

Feinreferenz Die Auswahl der Feinreferenz soll die Bearbeitungsgenauigkeit und ein sicheres und komfortables Spannen gewährleisten.

Die spezifischen Grundsätze seiner Auswahl sind wie folgt:

- 1) Wählen Sie möglichst eine größere Fläche als Präzisionsreferenz, um die Stabilität und Genauigkeit der Installation zu verbessern.

- 2) Das Prinzip der Benchmark-Koinzidenz, so weit wie möglich den Design-Benchmark als Positionierungs-Benchmark zu wählen, d.h. Dadurch können Positionierungsfehler vermieden werden, die durch eine Fehlausrichtung der Positionierungsreferenz und der Konstruktionsreferenz verursacht werden.

- 3) Das einheitliche Prinzip des Benchmarking. Bei teilweise präzisen Oberflächen an Teilen stellt die gegenseitige Positionsgenauigkeit oft hohe Anforderungen. Beim Schlichten dieser Flächen sollte möglichst die gleiche Positionsreferenz gewählt werden, um die gegenseitige Positionsgenauigkeit zwischen den Flächen sicherzustellen.

- 4) Das Prinzip der gegenseitigen Referenz. Wenn die Positionsgenauigkeit zwischen den beiden bearbeiteten Oberflächen am Werkstück relativ hoch ist, kann das Verfahren der wiederholten Bearbeitung der beiden bearbeiteten Oberflächen als Bezug zueinander verwendet werden.

- 5) Selbstständiges Prinzip. Wenn einige Oberflächenbearbeitungsprozesse einen kleinen und gleichmäßigen Spielraum erfordern (z. B. Schienenschleifen), kann die zu bearbeitende Oberfläche als Positionsreferenz verwendet werden, was als Selbstreferenzprinzip bezeichnet wird. Die Positionsgenauigkeit zu diesem Zeitpunkt sollte durch den vorhergehenden Prozess gewährleistet sein.

Link zu diesem Artikel: Werkstückmontage und deren Vorrichtungen

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

PTJ® bietet eine vollständige Palette von Custom Precision CNC-Bearbeitung China Dienstleistungen.ISO 9001:2015 & AS-9100 zertifiziert. 3, 4 und 5-Achsen schnelle Präzision CNC-Bearbeitung Dienstleistungen einschließlich Fräsen, Drehen nach Kundenspezifikation,Bearbeitung von Metall- und Kunststoffteilen mit einer Toleranz von +/-0.005 mm.Sekundäre Dienstleistungen umfassen CNC- und konventionelles Schleifen, Bohren,Druckguss,Blech und Stempeln.Bereitstellung von Prototypen, vollständigen Produktionsläufen, technischem Support und vollständiger Inspektion. Dient den Automobilindustrie, Luft-und Raumfahrt, Form & Befestigung, LED-Beleuchtung,sowie medizinische,Fahrrad und Verbraucher Elektronik Branchen. Pünktliche Lieferung.Erzählen Sie uns ein wenig über das Budget Ihres Projekts und die voraussichtliche Lieferzeit. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, damit Sie Ihr Ziel erreichen können. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

PTJ® bietet eine vollständige Palette von Custom Precision CNC-Bearbeitung China Dienstleistungen.ISO 9001:2015 & AS-9100 zertifiziert. 3, 4 und 5-Achsen schnelle Präzision CNC-Bearbeitung Dienstleistungen einschließlich Fräsen, Drehen nach Kundenspezifikation,Bearbeitung von Metall- und Kunststoffteilen mit einer Toleranz von +/-0.005 mm.Sekundäre Dienstleistungen umfassen CNC- und konventionelles Schleifen, Bohren,Druckguss,Blech und Stempeln.Bereitstellung von Prototypen, vollständigen Produktionsläufen, technischem Support und vollständiger Inspektion. Dient den Automobilindustrie, Luft-und Raumfahrt, Form & Befestigung, LED-Beleuchtung,sowie medizinische,Fahrrad und Verbraucher Elektronik Branchen. Pünktliche Lieferung.Erzählen Sie uns ein wenig über das Budget Ihres Projekts und die voraussichtliche Lieferzeit. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, damit Sie Ihr Ziel erreichen können. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material