Numerisch gesteuerte Bearbeitung komplexer und speziell geformter Teile

Wenn die Produktionscharge von Sonderformteilen groß ist, dann Gießen, Schmieden or Pulvermetallurgie kann verwendet werden, um die Herstellungskosten der Teile zu senken, aber in der frühen Phase sind hohe Formkosten erforderlich und der Produktionszyklus für Formversuche ist länger;

Bei kleinen Produktionschargen oder im Entwicklungsprozess ist die Investition in teure Formen für die Umformung und Verarbeitung unmöglich und es gibt keine Wartezeit. Beim Einsatz des additiven 3D-Druckverfahrens werden die mechanischen Leistungsanforderungen der Teile oft nicht erfüllt. Daher ist es praktisch und machbar, das Verfahren der mechanischen Bearbeitung zum Entfernen von Material zu verwenden. In der Vergangenheit wurden für die Verarbeitung gewöhnliche Geräte verwendet, die viele Verfahren erforderten, viele erforderten Armaturen, und erforderte hohe Fähigkeiten für die Bediener. Infolgedessen war der Produktentwicklungszyklus lang und die Entwicklungskosten hoch.

Mit der Entwicklung und Verbreitung von Geräten mit numerischer Steuerung ist es möglich, die Vorteile von Geräten mit numerischer Steuerung voll auszuschöpfen, um komplexe und speziell geformte Teile schnell zu bearbeiten.

2 Analyse der Bearbeitungstechnik von Sonderformteilen

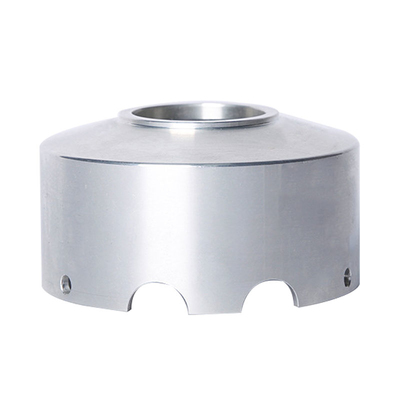

Die in Abbildung 1 gezeigten speziell geformten Verbindungskörperteile sind die Schlüsselteile eines bestimmten Produktfeuerungssystems, und das Material ist eine 2A12-T4-Aluminiumlegierung. Die Form der Teile ist komplex, Programmierung und Bearbeitung schwierig.

Das Teil wird direkt aus Aluminiumstangen bearbeitet, der Materialabtrag ist hoch und das Werkstück neigt zu Verformungen. Die Schwierigkeit bei der Bearbeitung besteht darin, die Zylindrizität der Bogenoberfläche zwischen der zylindrischen Oberfläche und der Nabe sicherzustellen und die Anforderungen an die Oberflächenrauheit zu erfüllen.

Der Prozess umfasst Drehen, Fräsen, Entfernen des Prozesskopfes, Gewindeschneiden und Nutenfräsen. Drehen Sie zuerst den Rohling des speziell geformten Teils und verwenden Sie dann die Spannmethode einer Klemme und einer Oberseite auf dem vierachsigen vertikalen Bearbeitungszentrum. Die Hauptform des Teils wird in drei Schritten bearbeitet: Schruppfräsen, Vorschlichtfräsen und Schlichtfräsen, und dann wird der Prozesskopf gefräst Go, CNC-Drehmaschine mit doppeltem Top-Finish-Gewindebearbeitung und schließlich Fräsen der Nut, um die Bearbeitung abzuschließen das Werkstück.

3 Autorohlinge für Sonderformteile

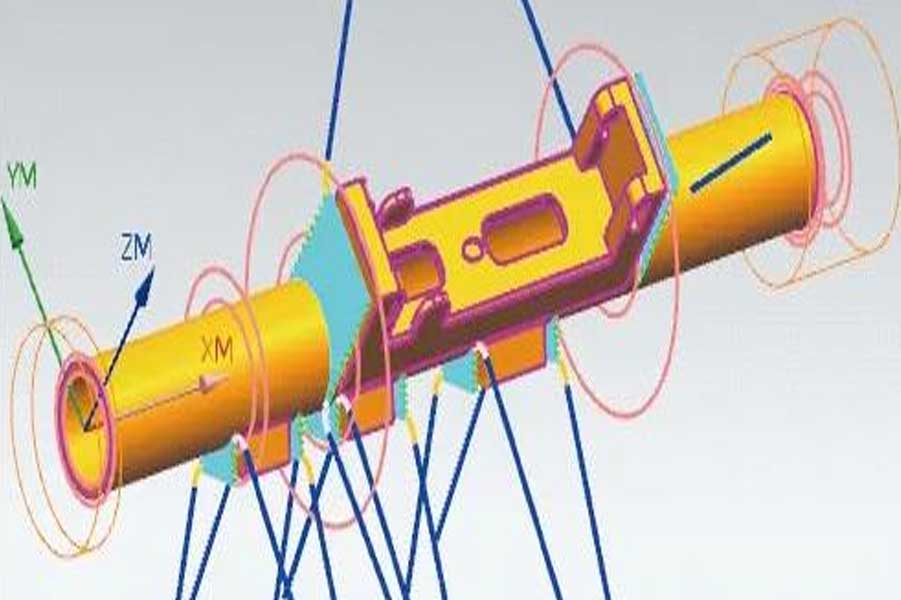

Abbildung 2 ist eine schematische Darstellung der Wagenreihenfolge von Sonderformteilen. Die äußere runde Stufenplattform am rechten Ende ist ein Prozessfutter, und das innere Loch wird auf die Größe des fertigen Produkts bearbeitet, und der andere Teil hat auf einer Seite eine Bearbeitungszugabe von 0.5 mm.

4 Fräsen von Formteilen Umformen

4.1 Spannen und Nullpunkt des Werkstücks ermitteln

Bild 3 ist das Nullpunkt-Koordinatendiagramm des Werkstücks. Das Werkstück wird auf der vierten Achse montiert, das rechte Ende wird mit einem selbstzentrierenden Spannfutter gespannt, das linke Ende wird durch einen Stopfen und einen Reitstock mit einer Mitte gespannt, und das linke und rechte Ende sind kleine Kreise mit einer Messuhr, und das selbstzentrierende Spannfutter wird eingestellt oder getrimmt. Kontrollieren Sie das Schlagen der Messuhrnadel innerhalb von 0.1 mm und verriegeln Sie schließlich die Spitze.

4.2 Werkzeug auswählen und Schnittparameter des Werkzeugs bestimmen

Anleitung zur Werkzeugauswahl:

1) Verwenden Sie zum Schruppfräsen Werkzeuge mit großem Durchmesser.

2) Verwenden Sie zum Feinfräsen Schaftfräser.

3) 6 mm Hartmetallfräser werden hauptsächlich zum Fräsen langer Nuten R3.5 mm verwendet.

4) Der Werkzeugdurchmesser wird hauptsächlich aus drei Aspekten ausgewählt: der Größengrenze des Werkstücks, der Zerspanungsrate und dem Preis des Werkzeugs.

5) Beim Schruppfräsen folgen die Schnittparameter dem Prinzip "geringe Schnitttiefe, große Schnittbreite und Mehrschnitt-Schnelllauf".

6) Die Auswahl der Schnittparameter beim Schlichtfräsen richtet sich hauptsächlich nach den Anforderungen an die Oberflächenrauheit des Werkstücks. Generell sollte die Vorschubgeschwindigkeit niedrig und die Werkzeugeindringung groß sein.

7) Die Längenangabe des Werkzeugs folgt der Relativitätstheorie von "ein Zoll lang und ein Zoll kurz". Je kürzer das Werkzeug, desto höher die Steifigkeit und desto stabiler der Schnitt.

Entsprechend den obigen Grundsätzen sind die ausgewählten Werkzeugspezifikationen und Schnittparameter in Tabelle 1 aufgeführt.

4.3 Vorbereitung vor der UG8.0-Programmierung

(1) Erstellen Sie 4 übergeordnete Knoten, die Programmerstellung, Werkzeugerstellung, Geometrieerstellung und Methodenerstellung sind.

(2) Prozess erstellen (Operation) ① 3-Achsen 2-Linkage-Ebenenfräsen. ②3 Achse 2 Gestänge Hohlraumfräsen. ③3 Achse 2 Gestänge Feste Achse Flächenkonturfräsen. ④3~5-Achsen-Anlenkung Oberflächenkonturfräsen mit variabler Achse (Mehrachsfräsen).

(3) Strategie Geometrie erstellen (digitales Modell) ①Digitales Modell basierend auf der Draufsicht erstellen (aufrufen), auf die Größe der doppelten Addition oder doppelten Subtraktion in der Draufsicht achten, das digitale Modell im Allgemeinen an die tatsächliche Größe der Differenz anpassen in der Zeichnung, damit der Bediener den Werkzeugkorrekturwert anpassen kann. ②Um den Werkzeugweg zu vereinfachen, müssen einige intermittierende Flächen in eine vollständige Fläche umgewandelt werden.

4.4 Schruppfräsprofil

(1) Erstellen Sie den geometrischen Nullpunkt des Werkstücks (siehe Abbildung 4). Achten Sie unbedingt auf den Einstellwert für den Sicherheitsabstand, um eine Werkzeugkollision zu vermeiden; die Einstellung des Maschinenkoordinatensystems muss genau sein.

(2) Schruppen des oberen und unteren Teils der Kavität (siehe Abbildung 5) Wählen Sie zuerst "Kavitätenfräsen", diese Funktion enthält die Hauptfunktionen des Kavitätenfräsens, das im Allgemeinen zum Schruppen verwendet wird; zweitens wählen Sie die Funktion "in der erweiterten Liste des Kavitätenfräsens" Schnitttiefe", ändern Sie die Schnitttiefe "automatisch" auf "manuell" und ändern Sie die Schnitttiefe auf 1/2 des maximalen Durchmessers des Rohlings.

Abbildung 5 Schruppen des oberen und unteren Teils der Kavität

(3) Schruppfräsen des Seitenteils (die restlichen Teile des Ober- und Unterteils der Kavitätenfräsung) (siehe Abbildung 6). Beim Planfräsen muss zuerst der Schnittbereich angegeben werden, dann der Rohteilabstand, die Schnitttiefe pro Schnitt und die endgültige Bodenaufmaß.

Bild 6 Schruppfräsen des Seitenteils

4.5 Halbzeug-Fräsprofil

(1) Grundlegende "sechs Werkzeugwege" für das Fräsen mit fester Achse ①Planfräsen: Flächen- und Bodenfräsen. ②Planfräsen: Innen- und Außenseitenfräsen. ③ Kavitätenfräsen: Fasenfräsen von Innen- und Außenkavitäten, allgemein für die Schruppbearbeitung verwendet. ④ Restfräsen: Vorschlichten nach dem Kavitätenfräsen, Entfernen von Rändern wie Ecken. ⑤Tiefenkonturfräsen: Seitenkonturfräsen, im Allgemeinen für Halbpräzision oder Schlichten verwendet. ⑥Profilfräsen von gekrümmten Flächen mit fester Achse: Präzisionsfräsen von gekrümmten Flächen.

(2) Vorschlichtfräsen des Ober- und Unterteils und der Nuten Beim Vorschlichtfräsen beträgt das Aufmaß 0.25 mm. Bei der nicht-schneidenden Bewegung wird die Methode des "Vorschubs entlang der schrägen Linie der Form mit einer Neigung von 5°" für den Vorschub in der nicht-schneidenden Bewegung verwendet. Das Werkzeug ist ein 8 mm Schruppfräser, der Vorschubbetrag t = 0.5 mm/Schicht, die Vorschubgeschwindigkeit vf = 1000 mm/min und die Drehzahl n = 3000 U/min. Zum Vorschlichten von Ober- und Unterteilen wählen Sie die Funktion "Restfräsen"; für das Vorschlichten von Nutenfräsen (siehe Bild 7) die Funktion „Stirnfräsen“ wählen.

4.6 Schlichtfräsprofil

(1) Fertigfräsen der Seite jedes Schritts (siehe Abbildung 8) Wählen Sie die Funktion Mehrachsfräsen (Konturfräsen mit variabler Achse). Die wichtigsten Optionen sind wie folgt: ①Die Geometrie ist "jede Bearbeitungsseite". ②Die Fahrmethode ist "stromlinienförmig". ③Der Projektionsvektor ist „zum Antriebskörper“. ④Das Werkzeug ist "φ8mm Schaftfräser". ⑤Die Werkzeugachse ist "von der Geraden weg".

Um die Programmierung zu erleichtern, wurden die Querschnitte der beiden Ohren in Abbildung 8 abgeflacht. Es gibt viele Kombinationen von Projektionsvektor und Werkzeugachse. Das obige ist eines davon, das auch die Bearbeitungseigenschaften eines vierachsigen Bearbeitungszentrums zeigt. Auf diese Weise lassen sich die Seitenfläche der Nabe und der Übergang zum Lichtbogen gut bearbeiten.

(2) Feinfräsen jeder Bogenfläche wählen Sie auch die Funktion Mehrachsfräsen (Konturfräsen mit variabler Achse).

① Prüfgeometrie erstellen (siehe Abbildung 9). Eine besteht darin, zu verhindern, dass das Werkzeug das Spannfutter und den Reitstock berührt; die andere besteht darin, zu verhindern, dass das Werkzeug die Seiten der Stufen fräst.

② Erstellen einer flächengesteuerten Methodengeometrie. Erstellen Sie eine Fläche und einen Werkzeugweg wie in Abbildung 10 gezeigt. Wählen Sie für die Fläche die Außenfläche des erstellten Zylinders und wählen Sie die horizontale Richtung des Pfeils für die Schnittrichtung. Die Bogenoberfläche wird von der Unterseite des Schaftfräsers gebildet. Je größer die Anzahl der Schritte, desto höher die Rundheit des Kreises und desto größer der Oberflächenrauheitswert; je größer der Werkzeugdurchmesser, desto kleiner die erforderliche Anzahl von Abständen. Es gibt viele Optionen für Projektionsvektor und Werkzeugachse. Der Projektionsvektor ist hier "Werkzeugachse" und die Werkzeugachse ist "von der Geraden weg".

(3) Fertigfräsen aller Teile der Ebene (siehe Abbildung 11) Wählen Sie die Funktion Planfräsen. Es gibt viele Werkzeugwegmethoden. Wählen Sie hier "reziprokierend", andere Oberflächen sind ähnlich, aber Sie müssen auf die Richtung der Werkzeugachse achten, achten Sie darauf, "senkrecht zur Schneidfläche" auszuwählen oder "Vektor" auszuwählen, um die Richtung der Werkzeugachse zu bestimmen .

4.7 Schlichtfräsen R2mm Oberfläche

Zum Schlichten einer R2mm-Fläche (siehe Abbildung 12) wählen Sie die Funktion Flächenkonturfräsen mit fester Achse. Wählen Sie eine gekrümmte Oberfläche von R2 mm, wählen Sie den Antriebsmodus "Flächenfräsen", wählen Sie den Schneidmodus "hin- und hergehend", wählen Sie den Tuchabstand "konstant", wählen Sie den maximalen Abstand von 0.1 mm, und wählen Sie die Richtung der Werkzeugachse "bezeichneter Vektor".

4.8 Fertigfräsen der Oberfläche mit Maßtoleranzanforderungen

Bild 13 zeigt das Schlichtfräsen der Oberfläche mit Maßtoleranzanforderungen. Im Allgemeinen können die Größenanforderungen nicht gleichzeitig erfüllt werden, und es ist eine Mehrfachverarbeitung erforderlich. Um dem Bediener die Anpassung der Bearbeitungsgröße vor Ort zu erleichtern, ist es erforderlich, ein separates Programm zu erstellen und das Werkzeug „Kompensationsfunktion“ auszuwählen.

5 Abfräsen des Prozesskopfes

Abbildung 14 zeigt den Fräsprozesskopf, wählen Sie die Funktion „Konturfräsen“. Um die Programmierung zu erleichtern, muss der Bearbeitungskopf auf Vierkant umgestellt werden, "Gemischtes Fräsen", "Tiefenpriorität", Übertragungsart auf "Direkt" wählen, Schnittparameter: Drehzahl n = 3000U/min, Vorschubgeschwindigkeit vf = 1500mm/ min, Vorschub Die Menge t=0.25mm/Schicht. Auf diese Weise kann das Bearbeitungskonzept „leichter Schnitt und schneller Lauf“ realisiert werden, um Verformungen des Werkstücks zu vermeiden.

6-Gewinde

Abbildung 15 zeigt das Einfädeln. Selbstgebauter Spezialstecker, CNC-Drehmaschine Doppeloberspannwerkstück.

7 Nutfräsen

Abbildung 16 zeigt das Nutenfräsen. Um bogenförmige Oberflächennuten zu fräsen, müssen Sie eine Ebene erstellen und die Kontur der Nut auf die Ebene projizieren. Wählen Sie Planfräsen und verwenden Sie die Methode "leichter Schnitt und schneller Lauf", um eine Verformung des Werkstücks zu vermeiden.

8 Schlussbemerkungen

Wenn die obigen Bearbeitungsfälle mit einer gewöhnlichen Ausrüstung ausgeführt werden, müssen viele Vorrichtungen und Vorrichtungen hergestellt werden, was mehrere Wochen dauert, und es ist schwierig, die Bogenoberflächenbearbeitung zwischen dem Zylinder und der Nabe zu realisieren. Die Herstellungszeit von CNC-Bearbeitung beträgt nur ca. 14h und die Qualität des Werkstücks entspricht voll und ganz den zeichnerischen Anforderungen.

Link zu diesem Artikel: Numerisch gesteuerte Bearbeitung komplexer und speziell geformter Teile

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

3-, 4- und 5-Achsen-Präzisions-CNC-Bearbeitungsdienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

3-, 4- und 5-Achsen-Präzisions-CNC-Bearbeitungsdienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material