Welche Schmiertechnik soll in der neuen Generation großer Druckgussmaschinen eingesetzt werden?

Da die Automobilindustrie mit den sich ständig ändernden Marktherausforderungen zu kämpfen hat, entwickeln sich die Produktionsprozesse ständig weiter und verwenden größere und komplexere Druckgussteile, um leichtere Autos zu schaffen. Dr. Mark Cross, Global Business Development Director von Quaker Houghton Die Casting, erläuterte, wie innovative Schmiertechnologie die Einführung der neuesten Generation von Großdruckgussmaschinen mit über 4,500 Tonnen unterstützt, um diese Herausforderungen zu meistern.

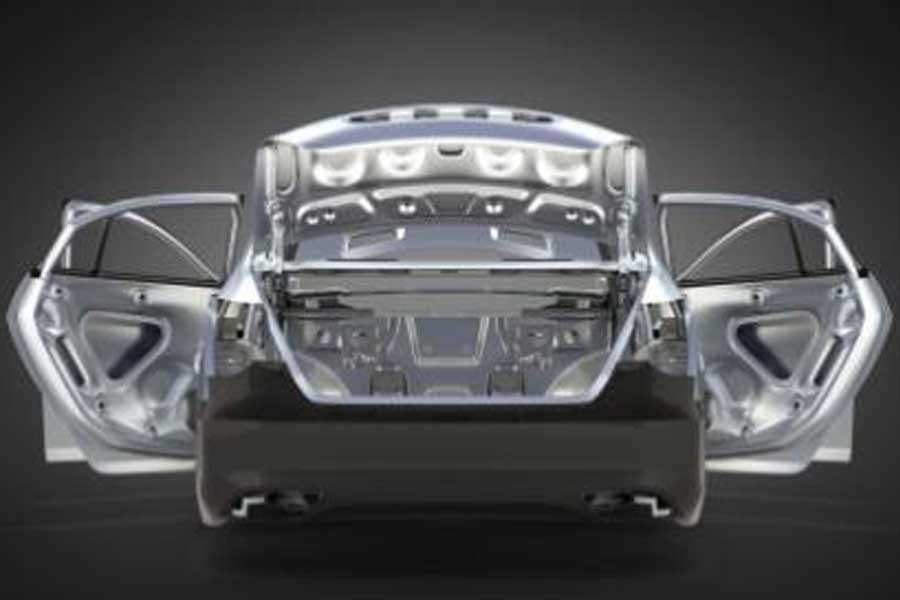

Da Länder auf der ganzen Welt planen, Emissionen zu reduzieren und umweltfreundlichere und nachhaltigere Transportlösungen zu schaffen, muss die Automobilindustrie dasselbe tun. Die direkte Folge der Emissionsreduzierung ist der Fokus der Automobilindustrie auf „leichte“ Neufahrzeuge. Unser Ziel ist es, das Gesamtgewicht des Fahrzeugs zu reduzieren, um den Kraftstoffverbrauch, die Reichweite und die Emissionen der wachsenden Zahl von Hybrid- und Elektrofahrzeugen auf unseren Straßen zu verbessern.

Um das Gesamtgewicht des Fahrzeugs zu reduzieren, verwenden Ingenieure zunehmend verschiedene Materialien und Fertigungstechniken, um Leichtbaukomponenten für Antriebsstränge, Getriebe und Struktursysteme herzustellen. Der Einsatz neuer Materialien – darunter Aluminium, Kohlefaserverbundwerkstoffe, hochfeste Stähle, Magnesium und Titan – hat ein Umdenken traditioneller Fertigungs- und Montageprozesse sowie die Notwendigkeit neuer Technologien und Prozesse mit sich gebracht.

Insbesondere bei Druckgussteilen müssen Ingenieure überlegen, wie sie bei großen und komplexen Teilen eine höhere Qualität und Produktivität erzielen können. Gleichzeitig müssen die Produktionskosten gesenkt, die Gesamtbetriebskosten gesenkt und die Umweltauswirkungen des Druckgussprozesses reduziert werden.

Zu größer wechseln Druckgusss

Der Automobilindustrie ist die Automatisierung nicht fremd und viele Produktionslinien haben Industrie 4.0 übernommen. Um intelligentere und effizientere Produktionslinien zu schaffen, werden physische und digitale Prozesse immer enger miteinander verknüpft. Unter dem Druck, Produktionseffizienz mit der Verwendung leichterer Materialien zu kombinieren, finden jedoch Veränderungen statt.

Druckguss ist seit jeher ein wichtiger Herstellungsprozess in der Automobilindustrie. Traditionell wird diese Technologie zum Gießen von Teilen wie Motorblöcken und GangKästen. Heute wird diese Technologie verwendet, um einteilige Strukturteile wie Stoßdämpfer und Torsionsstäbe zu gießen, um das ultimative Ziel der Gewichtsreduzierung zu erreichen.

Der kalifornische Elektroautohersteller Tesla (Tesla) kündigte kürzlich eine Änderung seiner Produktionsmethode an, die statt einer Kombination aus mehreren geschweißten und gestanzten Komponenten eher eine einteilige Druckguss-Unterbodenstruktur verwendet. Dies erfordert den Einsatz der weltgrößten Druckgussmaschine, die ein so großes Gussteil aus einem Stück herstellen kann, diese Veränderung kann die Automobilindustrie komplett verändern.

Druckguss: Abwägen der Vor- und Nachteile

Die Vorteile des Druckgusses in der Automobilindustrie sind bekannt. Druckguss ist ein schnelles und relativ wirtschaftliches Verfahren, das die für die Massenproduktion erforderliche Wiederholbarkeit bietet und die Herstellung derselben Teile mit einer Form ermöglicht.

Die Umstellung von einer geringeren Anzahl großer Druckgussteile anstelle einer großen Anzahl kleinerer Teile auf Konstruktionsfahrzeugstrukturen reduziert die Produktionskomplexität und senkt die Kosten erheblich. Das Gießen größerer Teile kann bis zu 70 Schritte aus dem traditionelleren Produktionsprozess entfernen. Obwohl die Vorteile offensichtlich sind, führt das Gießen größerer Teile zu einer Komplexität des Druckgussprozesses. Hier sind innovative Schmierstoffe gefragt, die mit geeigneten Geräten eingesetzt werden.

Wasserfreie Schmierstoffe: nachhaltige Lösungen für große und komplexe Gussteile

Um Qualitätseinbußen und steigende Kosten bei der Herstellung großer und komplexer Teile zu vermeiden, ist die Spezifikation der richtigen Formschmierstofftechnologie unerlässlich, um sicherzustellen, dass sich ein ausreichender Trennschmierfilm auf der Formoberfläche bildet.

Mit zunehmender Größe und Komplexität von Formen wird es immer schwieriger, diese mit herkömmlichen wasserbasierten Schmiersystemen zu schmieren. Sicherzustellen, dass Schmiermittel alle Teile eines komplexen Werkzeugs erreicht, um Gussausfälle zu vermeiden, ist eine große Herausforderung, die nicht einfach zu bewältigen ist.

Die eigentliche Herausforderung bei Druckgussmaschinen ist das Fehlen von Schmierstoffsprays, die in Bereiche wie Rippen eindringen und die geringe Filmbildungsfähigkeit wasserbasierter Schmierstoffe. Außerdem sind die zum Auftragen von Gleitmitteln auf Wasserbasis verwendeten Düsen zu groß, unhandlich und unflexibel, um das Gleitmittel erfolgreich auf alle Bereiche der Formoberfläche zu verteilen.

Für Industrien, die größere Teile gießen möchten und außerdem vor den Herausforderungen stehen, die Produktqualität aufrechtzuerhalten, die Produktivität zu steigern und die Kosten zu senken, bieten wasserfreie elektrostatische Schmiersysteme (wie Lubrolene von Quaker Houghton) die beste Lösung. Diese Art von System kombiniert ein leistungsstarkes Trennmittel ohne die Nachteile herkömmlicher Schmierstoffe und kombiniert ein kompaktes Sprühsystem mit geringem Gewicht.

Wenn Lubrolene WFR-EC mit einer einzigartigen elektrostatischen Spritzpistole aufgetragen wird, werden die Tropfen des Schmiermittelsprays elektrostatisch aufgeladen. In Verbindung mit einer geerdeten Form erzeugt es ausgezeichnete Schmiermittelablagerungen in allen Bereichen der Form.

Dazu gehören tiefe Rippen und andere vertiefte Merkmale, die mit anderen Formenschmierstofftechnologien schwer zu erreichen sind. Der Sprühkopf ist leicht, platzsparend und die Regelfunktion des Auftragssystems ermöglicht eine einfache Anpassung des Schmiermitteleinsatzes auf der gesamten Werkzeugoberfläche, um den besten Schmierfilm zu erhalten.

Da das Schmierstoffprodukt außerdem wasserfrei ist, wird jeglicher Leidenfrost-Effekt (der bei wasserbasierten Schmierstoffen ein großes Problem darstellt) nahezu eliminiert, was zu einer effektiven Schmierstoffablagerung und Haftung an der Formoberfläche führt. Die sehr hohe Haftleistung des elektrostatischen Spritzens reduziert die benötigte Trennmittelmenge pro Zyklus um bis zu 99.9 %.

Neben der Reduzierung der täglichen Betriebskosten wird auch die Schmierstoffmenge stark reduziert, gepaart mit der wachsfreien Schmierstoffformel kann die Ansammlung an den Geräten stark reduziert werden. Dementsprechend wird der Reinigungsbedarf von Sprühkopfdüse und Form stark reduziert.

Die leichte elektrostatische Düse Lubrolene erhöht die Zuverlässigkeit, Wiederholbarkeit und Genauigkeit des Systems und bietet die einzig praktikable Lösung für die Herstellung größerer Strukturteile in einer Hochdruck-Druckgussmaschine von 4,000 bis 6,500 Tonnen.

Sobald die Praktikabilität komplexer einteiliger Druckgussteile durch die Implementierung neuer Technologien und Lösungen gelöst ist, beginnen sich die Vorteile für die Automobilhersteller voll zu entfalten.

Die Reduzierung der Spritzzeit, die Verlängerung der Lebensdauer der Form und die Reduzierung der Ausschussrate können dem Hersteller größere Vorteile bringen und Kosten sparen. Kombinieren Sie dies mit null Abwasser im Prozess und reduzierten CO 2 -Emissionen (durch reduziertes Blasen), und die Umweltbelastung durch den Einsatz hocheffizienter Druckguss-Trennschmierstoffe kann nicht ignoriert werden.

Elektrostatisches Spritzen: Verlängern Sie die Lebensdauer großer Druckgussformen um das Sechsfache

Neben der Qualität ist auch die Standzeit der Werkzeuge ein wichtiges Thema im Druckguss. Dies ist insbesondere bei wasserbasierten Additiven der Fall, die die Formoberfläche zwischen den Schüssen schnell abkühlen und extreme Temperaturschwankungen im Formwerkzeug verursachen. Durch wiederholte Druck- und Zugspannungen können diese Schwankungen schnell zu Rissen an der Formoberfläche führen.

Risse bilden sich normalerweise nach Hunderten von Schlägen und begrenzen die Lebensdauer des Werkzeugs, bevor es repariert werden muss. Durch den Einsatz der nichtwässrigen elektrostatischen Schmierstofftechnologie kann dieses Problem fast vollständig beseitigt werden.

Da Lubrolene kein Wasser enthält, entfällt der schnelle Abkühleffekt auf die Form und auch die thermischen und Spannungszyklen, die herkömmliche wasserbasierte Formenschmierstoffe normalerweise erfahren, werden eliminiert, wodurch die Rissbildung deutlich reduziert wird. Damit kann Lubrolene WFR-EC die Standzeit des Werkzeugs deutlich verlängern und mehr als 500,000 Euro an jährlichen Kosten einsparen.

Mit der Verlängerung der Werkzeugstandzeit werden auch die Wartungs- und Wartungskosten reduziert, wodurch weitere bis zu 20 % der Kosten eingespart werden, während die Prozessverfügbarkeit erhöht und die Zykluszeit verkürzt wird.

Die Zukunft des Druckgusses

Für jede Branche, die auf die Metallverarbeitung angewiesen ist, ist Druckguss seit jeher eine beliebte Wahl. Aufgrund seiner Vielseitigkeit, Zuverlässigkeit, Genauigkeit und Wiederholbarkeit ist es vielseitig einsetzbar. Da die Automobilindustrie jedoch immer größere und komplexere Druckgussteile verwendet, müssen die neuesten Technologien und Ausrüstungen für die Werkzeugschmierung verwendet werden. Nur so können wir den Prozess verbessern, die Möglichkeit von Porosität reduzieren, die Gesamtkosten und die Effizienz maximieren und die Auswirkungen auf die Erde reduzieren.

Der Wechsel von herkömmlichen Schmiermitteln auf Wasserbasis zu nichtwässrigen elektrostatischen Lösungen ermöglicht es den Anwendern, größere Teile mit höheren Prozesstemperaturen zu gießen, während sie sich gleichzeitig der Herausforderung stellen, die Produktqualität aufrechtzuerhalten, die Produktivität zu steigern und die Kosten zu senken.

Als führender Anbieter von industriellen Prozessflüssigkeiten bietet Quaker Houghton einen Beratungsansatz, um Lösungen zu finden, die den Druckgussprozess optimieren, Kosten senken, die Sicherheit verbessern und eine nachhaltige Entwicklung fördern. Durch den Einsatz der neuesten Technologie können Druckgussmaschinen die aktuellen Anforderungen erfüllen, um die Auswirkungen ihrer Produkte und Prozesse auf den Planeten zu reduzieren und gleichzeitig den Gewinn zu steigern.

Link zu diesem Artikel:

Welche Schmiertechnik soll in der neuen Generation großer Druckgussmaschinen eingesetzt werden

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material