Beherrschen Sie umfassend die Fähigkeiten in der Bohr- und CNC-Bearbeitungspraxis!

01 Tipps zur Verwendung von Kühlmittel

Die richtige Verwendung von Kühlmittel ist für eine gute Bohrleistung unerlässlich, da sie sich direkt auf die Spanabfuhr, die Werkzeugstandzeit und die Qualität der bearbeiteten Bohrung während der Bearbeitung auswirkt.

(1) Verwendung von Kühlmittel

1) Innenkühlungsdesign

Die Innenkühlung ist immer die erste Wahl, um Spanblockaden zu vermeiden, insbesondere bei der Bearbeitung von langspanenden Materialien und beim Bohren tieferer Löcher (größer als der 3-fache Lochdurchmesser). Beim horizontalen Bohrer sollte beim Ausströmen des Kühlmittels aus dem Bohrer auf einer Länge von mindestens 30 cm kein Unterschwingen des Kühlschmierstoffs auftreten.

2) Externes Kühldesign

Bei guter Spanbildung und geringer Bohrtiefe kann externes Kühlmittel verwendet werden. Um die Spanabfuhr zu verbessern, sollte sich in der Nähe der Werkzeugachse mindestens eine Kühlmitteldüse (bzw. zwei Düsen bei nicht rotierender Anwendung) befinden.

3) Trockenbohrtechniken ohne Kühlmittel

Trockenbohren wird generell nicht empfohlen.

- a) Es kann in Anwendungen mit kurzspanenden Materialien und einer Lochtiefe bis zum 3-fachen des Durchmessers verwendet werden

- b) Geeignet für horizontale Werkzeugmaschinen

- c) Es wird empfohlen, die Schnittgeschwindigkeit zu reduzieren

- d) Werkzeugstandzeit wird reduziert

Es wird empfohlen, kein Trockenbohren zu verwenden für:

- a) Edelstahlmaterial (ISO M und S)

- b) Wechselbit-Bohrer

4) Hochdruckkühlung (HPC) (~70 bar)

Die Vorteile der Verwendung von Hochdruckkühlmittel sind:

- a) Aufgrund der verbesserten Kühlwirkung ist die Standzeit länger

- b) Verbessern Sie den Spanabfuhreffekt bei der Bearbeitung von langspanenden Materialien wie Edelstahl und können die Werkzeugstandzeit verlängern

- c) Bessere Zerspanungsleistung, also höhere Sicherheit

- d) Sorgen Sie für einen ausreichenden Durchfluss entsprechend dem gegebenen Druck und der Lochgröße, um die Kühlmittelzufuhr aufrechtzuerhalten

(2) Verwenden Sie Fähigkeiten des Kühlmittels

Verwenden Sie unbedingt lösliches Schneidöl (Emulsion) mit EP-Zusätzen (Extreme Pressure). Um beste Standzeiten zu gewährleisten, sollte der Ölgehalt im Öl-Wasser-Gemisch zwischen 5-12% liegen (zwischen 10-15% bei der Bearbeitung von Edelstahl und Superlegierungen). Beim Erhöhen des Ölgehalts des Kühlschmierstoffs unbedingt mit einem Ölabscheider prüfen, ob der empfohlene Ölgehalt nicht überschritten wird.

Wenn die Bedingungen es zulassen, ist innere Kühlmittelzufuhr immer die erste Wahl gegenüber äußerer Kühlmittelzufuhr.

Das saubere Öl kann die Schmierwirkung verbessern und Vorteile beim Bohren von Edelstahlanwendungen bringen. Verwenden Sie es unbedingt zusammen mit EP-Additiven. Sowohl VHM-Bohrer als auch Wendeschneidplatten-Bohrer können sauberes Öl verwenden und können gute Ergebnisse erzielen.

Druckluft, Nebelschneidflüssigkeit oder MMS (Minimalschmierung) können unter stabilen Bedingungen eine erfolgreiche Wahl sein, insbesondere bei der Bearbeitung bestimmter Gusseisen und Aluminiumlegierungen. Da sich die Temperaturerhöhung negativ auf die Standzeit auswirken kann, wird empfohlen, die Schnittgeschwindigkeit zu reduzieren.

02 Fähigkeiten zur Spankontrolle

Je nach Werkstoff des Werkstücks, Wahl der Bohrer-/Klingengeometrie, Kühlschmierstoffdruck/-kapazität und Schnittparametern sind Spanbildung und Spanabfuhr zentrale Themen beim Bohren.

Blockierende Späne führen dazu, dass sich der Bohrer radial bewegt, was die Bohrlochqualität, die Lebensdauer und die Zuverlässigkeit des Bohrers beeinträchtigt oder zum Bruch des Bohrers/der Klinge führt.

Wenn die Späne problemlos aus dem Bohrer abgeführt werden können, ist die Spanformung akzeptabel. Der beste Weg, um es zu identifizieren, besteht darin, während des Bohrvorgangs zuzuhören. Ein kontinuierlicher Ton weist auf eine gute Spanabfuhr hin, und ein unterbrochener Ton weist auf eine Spanverstopfung hin. Überprüfen Sie die Vorschubkraft oder den Leistungswächter. Wenn eine Anomalie vorliegt, können verstopfte Chips die Ursache sein. Überprüfen Sie die Chips. Wenn die Späne lang und gebogen, aber nicht gewellt sind, bedeutet dies, dass die Späne verstopft sind. Loch ansehen. Nach dem Verstopfen ist eine raue Oberfläche zu sehen.

Tipps zur Vermeidung von Abplatzungen:

- 1) Stellen Sie sicher, dass die richtigen Schnittparameter und die richtige Bohrer-/Werkzeugspitzengeometrie verwendet werden

- 2) Überprüfen Sie die Spanform - passen Sie Vorschub und Geschwindigkeit an

- 3) Überprüfen Sie den Kühlschmierstofffluss und den Druck

- 4) Überprüfen Sie die Schneide. Wenn der gesamte Spanbrecher nicht funktioniert, kann die Beschädigung/der Span an der Schneide lange Späne verursachen

- 5) Prüfen Sie, ob sich die Bearbeitbarkeit durch die neue Werkstückcharge verändert – passen Sie die Schnittparameter an

(1) Späne von Wendeschneidplattenbohrern

Die von der Mittelklinge gebildeten verjüngten Späne sind leicht zu erkennen. Die von den peripheren Einsätzen gebildeten Späne sind ähnlich wie beim Drehen.

(2) Späne von VHM-Bohrern

Ein Span kann von der Mitte der Schneidkante bis zum Umfang gebildet werden. Bemerkenswert ist, dass die Anfangsspäne beim Bohren in das Werkstück zu Beginn immer sehr lang sind, was aber keine Probleme bereitet.

(3) Späne von Wechselbohrern

03Steuerung von Vorschub und Schnittgeschwindigkeit

(1) Einfluss der Schnittgeschwindigkeit Vc (m/min)

Neben der Materialhärte ist auch die Schnittgeschwindigkeit der wichtigste Faktor für die Standzeit und den Energieverbrauch.

- 1) Die Schnittgeschwindigkeit ist der wichtigste Faktor bei der Bestimmung der Standzeit

- 2) Schnittgeschwindigkeit beeinflusst Leistung Pc (kW) und Drehmoment Mc (Nm)

- 3) Eine höhere Schnittgeschwindigkeit erzeugt eine höhere Temperatur und erhöht den Freiflächenverschleiß, insbesondere an der peripheren Werkzeugspitze

- 4) Bei der Bearbeitung einiger weicher langspanender Materialien (zB kohlenstoffarmer Stahl) begünstigt eine höhere Schnittgeschwindigkeit die Spanbildung

Schnittgeschwindigkeit ist zu hoch:

- a) Die Flanke verschleißt zu schnell

- b) Plastische Verformung

- c) Schlechte Lochqualität und schlechter Lochdurchmesser

Schnittgeschwindigkeit ist zu niedrig:

- a) Erzeuge einen aufgebauten Tumor

- b) Schlechte Spanabfuhr

- c) Längere Schnittzeit

(2) Einfluss des Vorschubs fn (mm/r)

- 1) Beeinflussen Spanbildung, Oberflächenqualität und Lochqualität

- 2) Einfluss Leistung Pc (kW) und Drehmoment Mc (Nm)

- 3) Ein hoher Vorschub beeinflusst die Vorschubkraft Ff (N), die berücksichtigt werden sollte, wenn die Arbeitsbedingungen instabil sind

- 4) Beeinflussen mechanischen Stress und thermischen Stress

Hohe Vorschubgeschwindigkeit:

- a) Harter Spanbruch

- b) Kurze Schnittzeit

- c) Der Werkzeugverschleiß ist gering, aber das Risiko von Bohrkantenausbrüchen steigt

- d) Die Lochqualität wird reduziert

Niedrige Vorschubgeschwindigkeit:

- a) Längere und dünnere Späne

- b) Qualitätsverbesserung

- c) Beschleunigter Werkzeugverschleiß

- d) Längere Schnittzeit

-

e) Beim Bohren dünner Teile mit geringer Steifigkeit sollte der Vorschub niedrig gehalten werden

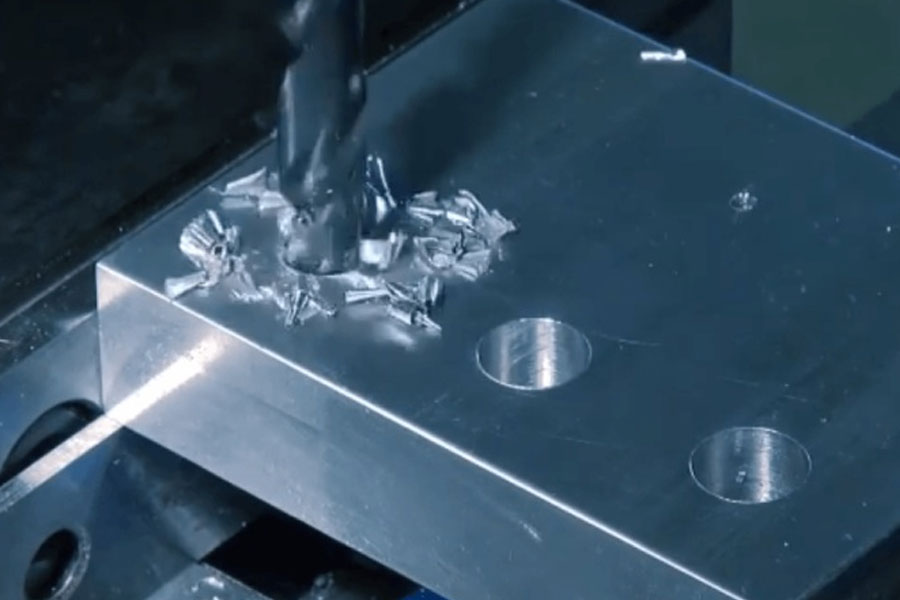

ein Bild

04Tipps für den Erhalt hochwertiger Löcher

(1) Späneentfernung

Stellen Sie sicher, dass die Zerspanungsleistung den Anforderungen entspricht. Das Verstopfen von Spänen beeinträchtigt die Bohrlochqualität, Zuverlässigkeit und Standzeit. Die Bohrer-/Wendeplattengeometrie und die Schnittparameter sind entscheidend.

(2) Stabilität, Werkzeugspannung

Verwenden Sie den kürzestmöglichen Bohrer. Verwenden Sie den raffinierten starren Werkzeughalter mit dem kleinsten Rundlauf. Stellen Sie sicher, dass die Maschinenspindel in gutem Zustand und genau ausgerichtet ist. Stellen Sie sicher, dass die Teile fest und stabil sind. Wenden Sie den richtigen Vorschub für unregelmäßige Oberflächen, geneigte Oberflächen und Querbohrungen an.

(3) Standzeit

Prüfen Sie den Verschleiß der Klinge und stellen Sie das Standzeitmanagement-Programm ein. Die effektivste Methode ist die Überwachung des Bohrens mit einem Vorschubkraftwächter.

(4) Wartung

Tauschen Sie die Klingenkompressionsschraube regelmäßig aus. Reinigen Sie den Messerhalter vor dem Auswechseln der Klinge und verwenden Sie dabei unbedingt einen Drehmomentschlüssel. Überschreiten Sie den maximalen Verschleiß nicht, bevor Sie den VHM-Bohrer nachschleifen.

05Bohrfähigkeiten für verschiedene Materialien

(1) Bohrtechniken für Baustahl

Bei Stählen mit niedrigem Kohlenstoffgehalt, die häufig zum Schweißen von Teilen verwendet werden, kann die Spanbildung ein Problem darstellen. Je niedriger die Härte, der Kohlenstoffgehalt und der Schwefelgehalt des Stahls sind, desto länger werden die Späne produziert.

- 1) Wenn das Problem mit der Spanbildung zusammenhängt, erhöhen Sie die Schnittgeschwindigkeit vc und reduzieren Sie den Vorschub fn (beachten Sie, dass bei der Bearbeitung von gewöhnlichem Stahl der Vorschub erhöht werden sollte).

- 2) Verwenden Sie Hochdruck und innere Kühlmittelzufuhr.

(2) Bohrtechniken für austenitischen und Duplex-Edelstahl

Austenitische, Duplex- und Superduplex-Materialien können Probleme im Zusammenhang mit Spanbildung und Spanabfuhr verursachen.

- 1) Die richtige Geometrie ist sehr wichtig, da sie die Späne richtig formen und ableiten kann. Generell ist es am besten, eine scharfe Schneide zu verwenden. Wenn das Problem mit der Spanbildung zusammenhängt, erhöht die Erhöhung des Vorschubs fn die Wahrscheinlichkeit, dass der Span bricht.

- 2) Inneres abkühlendes Design, Hochdruck.

(3) CGI (Compact Graphit Cast Iron) Bohrkenntnisse

CGI erfordert normalerweise keine besondere Aufmerksamkeit. Es produziert größere Späne als Grauguss, aber die Späne sind leicht zu brechen. Die Schnittkraft ist höher und beeinflusst daher die Standzeit. Sie müssen superverschleißfeste Materialien verwenden. Es entsteht der gleiche typische Werkzeugspitzenverschleiß wie bei allen Gusseisen.

- 1) Wenn das Problem mit der Spanbildung zusammenhängt, erhöhen Sie die Schnittgeschwindigkeit Vc und reduzieren Sie den Vorschub fn.

- 2) Innenkühlungsdesign.

(4) Bohrkenntnisse in Aluminiumlegierungen

Gratbildung und Spanabfuhr können ein Problem sein. Es kann auch zu einer kurzen Werkzeugstandzeit durch Ankleben führen.

- 1) Verwenden Sie einen niedrigen Vorschub und eine hohe Schnittgeschwindigkeit, um die beste Spanbildung zu gewährleisten.

- 2) Um eine kurze Werkzeugstandzeit zu vermeiden, müssen möglicherweise verschiedene Beschichtungen getestet werden, um das Anhaften zu minimieren. Diese Beschichtungen können Diamantbeschichtungen enthalten oder überhaupt keine Beschichtungen (je nach Substrat).

- 3) Verwenden Sie Hochdruckemulsion oder Kühlmittelnebel.

(5) Bohrkenntnisse für Titanlegierungen und Hochtemperaturlegierungen

Die Kaltverfestigung der Lochoberfläche beeinflusst die nachfolgenden Prozesse. Es ist schwierig, eine gute Spanabfuhrleistung zu erzielen.

- 1) Bei der Auswahl einer Geometrie für die Bearbeitung von Titanlegierungen ist es am besten, eine scharfe Schneide zu haben. Bei der Bearbeitung von Nickelbasislegierungen ist eine robuste Geometrie unabdingbar. Wenn ein Kaltverfestigungsproblem auftritt, versuchen Sie, den Vorschub zu erhöhen.

- 2) Hochdruckkühlmittel bis 70 bar verbessert die Leistung.

(5) Bohrfähigkeiten aus gehärtetem Stahl

Erzielen Sie eine akzeptable Werkzeugstandzeit.

- 1) Reduzieren Sie die Schnittgeschwindigkeit, um die Hitze zu reduzieren. Passen Sie die Vorschubgeschwindigkeit an, um akzeptable und leicht auszuwerfende Späne zu erhalten.

- 2) Hochkonzentrierte Mischemulsion.

Link zu diesem Artikel: Beherrschen Sie umfassend die Fähigkeiten in der Bohr- und CNC-Bearbeitungspraxis!

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

3-, 4- und 5-Achsen-Präzision CNC-Bearbeitung Dienstleistungen für Aluminiumbearbeitung, Beryllium, Kohlenstoffstahl, Magnesium, Titanbearbeitung, Inconel, Platin, Superlegierung, Acetal, Polycarbonat, Fiberglas, Graphit und Holz. Kann Teile bis zu einem Drehdurchmesser von 98 Zoll bearbeiten. und +/-0.001 Zoll Geradheitstoleranz. Zu den Prozessen gehören Fräsen, Drehen, Bohren, Bohren, Gewindeschneiden, Gewindeschneiden, Umformen, Rändeln, Senken, Senken, Reiben und Laser schneiden. Sekundäre Dienstleistungen wie Montage, Spitzenlosschleifen, Wärmebehandlung, Plattieren und Schweißen. Prototyp und Klein- bis Großserienfertigung mit maximal 50,000 Einheiten angeboten. Geeignet für Fluidtechnik, Pneumatik, Hydraulik und Ventil Anwendungen. Bedient die Luft- und Raumfahrt-, Flugzeug-, Militär-, Medizin- und Verteidigungsindustrie. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material