Was sind die Vorteile der neuen Schleiftechnologie gegenüber der traditionellen Zerspanung?

Obwohl die Entwicklung von Bearbeitungszentren die Verarbeitungsfähigkeit in großen Stückzahlen verbessert hat, gibt es noch einige Produkte, die geschliffen werden müssen. Im Vergleich zur konventionellen Bearbeitung hat das Schleifen viele Vorteile, darunter längere Standzeiten, feinere Oberflächengüte und die Möglichkeit, schwer zerspanbare Materialien (wie neue keramische Verbundwerkstoffe und mit Karbiden imprägnierte Metalllegierungen) effektiver zu entfernen . Was sind die Vorteile der neuen Schleiftechnologie gegenüber der traditionellen Zerspanung? Was müssen Sie bei der Umstellung Ihrer aktuellen Bearbeitungsanwendung auf Schleifen beachten?

Traditionell ist die maschinelle Bearbeitung ein sehr effektiver Prozess, der Material schnell abtragen kann. Angetrieben durch eine größere Schnittfläche und eine größere Spangröße ist die Reibungswechselwirkung zwischen Werkzeug und Werkstück (Schleifen und Pflügen) im Vergleich zum Schleifen äußerst gering; Dies reduziert den Bedarf an komplexen Kühlmittelsystemen. Eine größere Spangröße kann jedoch die endgültige Oberflächenrauheit des Teils nachteilig beeinflussen, und normalerweise ist ein anschließender Schleifprozess erforderlich, um eine feine Oberfläche zu erzeugen. Neueste Entwicklungen in der Schleifmittel- und Bindungschemie sowie in der mechanischen und Kühlmitteldüsentechnologie machen die Anwendung des Schleifens auf neuen und schwer zu bearbeitenden Legierungen sogar noch wettbewerbsfähiger als die Abtragsleistung der bearbeiteten Materialien.

Der Vorteil des Schleifens besteht darin, dass es auf einer typischen Schleifscheibe Hunderte von Schnittpunkten gibt (im Vergleich zu wenigen Schnittpunkten bei einer typischen Fräsmaschine oder Drehmaschine). Viele Schneidstellen neigen dazu, kleinere Späne zu erzeugen, wodurch die Oberflächengüte verbessert und Druckeigenspannungen auf die Oberfläche des Teils ausgeübt werden. Darüber hinaus ermöglicht die starke Erhöhung der Schneidenzahl einen gleichmäßigeren Verschleiß entlang der Schleifscheibe, wodurch die Standzeit der Schleifscheibe verlängert und die Anzahl der Werkzeugwechsel reduziert wird. Typische Schleifscheiben verwenden harte Keramik- oder Superabrasivpartikel, die viel härter sind als viele Bearbeitungswerkzeuge auf dem Markt (obwohl Keramikwerkzeuge sehr nah dran sind).

Konvertieren Sie die Bearbeitungsprozess zu schleifen

Bei der Überlegung, ob eine bestehende Bearbeitungs- oder Drehanwendung durch Schleifen durchgeführt werden kann, sollte der erste Schritt des Prozesses darin bestehen, Prozessgrenzen, Schwachstellen und Materialien zu bewerten.

Häufige Probleme, bei denen Schleiflösungen verwendet werden können, sind:

1. Welches Material muss ich verarbeiten? Derzeit werden schwer zu verarbeitende Materialien in höhere Stückzahlen getrieben, normalerweise weil ihre Leistung besser ist als die herkömmlicher Materialien. Dazu gehören keramische Verbundwerkstoffe, Kohlefasern, Schwermetalle für die Luft- und Raumfahrt und einige pulverförmige Metalle. Es ist bekannt, dass sie aufgrund ihrer hohen Härte und ihres Absplitterungspotentials schwer zu verarbeiten sind. Das Schleifen hier erzeugt kleinere Späne und macht die Oberfläche in einen Zustand der Druckeigenspannung, was eine wirtschaftliche Lösung ist.

2. Erfordert die Anwendung ein hohes Schnittvolumen und eine sehr präzise Form und Oberflächenbehandlung? Durch Wechseln der Schleifscheibe und/oder Abrichten kann die Charakteristik des Schleifvorgangs verändert werden, um ein höheres Zerspanungsvolumen oder ein gutes Finish zu erzielen. Das Schleifen hat den Vorteil, dass es in der Regel mit der gleichen Schleifscheibe oder zumindest dem gleichen Maschinensystem durchgeführt werden kann.

3. Habe ich aktuell eine Fertigungslinie, in der vor dem Schleifen eine Bearbeitung erfolgt? Kann ich den Prozess auf eine einzelne Schleifmaschine übertragen, um Stellfläche und Zykluszeit zu sparen? Die Einsparung von Stellfläche ist für die Großserienfertigung unerlässlich, und die Verkürzung des Prozesses auf weniger Maschinen kann einen erheblichen Einfluss auf die Prozesseffizienz haben. Dies reduziert auch die Notwendigkeit, Teile von einer Maschine zur anderen zu bewegen, was die Gesamtbearbeitungszeit reduzieren kann.

4. Wirken sich die Standzeit oder die Werkzeugwechselzeit im Bearbeitungsprozess auf die Produktivität aus? Die Notwendigkeit, den Austausch und das erneute Schneiden des Werkzeugs zu stoppen, führt zu erhöhten Teilekosten und häufigen Stillständen. Durch den Einsatz von Schleifscheiben können Ausfallzeiten minimiert und Bearbeitungskosten gesenkt werden. Dies gilt insbesondere für neue Legierungen, die schwer zu schleifen sind.

5. Sind Störungen ein Problem? Größere Grate entstehen durch größere Späne. Der Einsatz von Schleifscheiben kann oft dazu beitragen, die Neigung zu großen Spänen zu reduzieren und damit den Entgratprozess zu minimieren.

6. Beeinflusst die Eigenspannung der Teileoberfläche die Form, Funktion oder Nacharbeit? Ein wichtiger Vorteil des Schleifens ist die Druckeigenspannung, die während der Bearbeitung auf die Oberfläche des Teils ausgeübt wird. Wenn Eigenspannungen dazu führen, dass sich das Teil nach der Bearbeitung verzieht, verzieht oder verbiegt, ist das Schleifen eine hervorragende Möglichkeit, Material zu entfernen und einen Teil der Spannung im Teil abzubauen.

Produktvorkehrungen

Bei neuen Prozessen hat die Wahl einer Schleifplattform gegenüber herkömmlichen Bearbeitungsplattformen mehrere Vorteile, darunter höhere Steifigkeit, Abrichtfähigkeiten und ausgeklügelte Kühlmittelsysteme. Will man jedoch den bestehenden Prozess mit mechanischen Mitteln modifizieren, kann dies in der Regel durch eine Verbesserung des Kühlmittels und eine Galvanisierung der Schleifscheibe erreicht werden, ohne dass ein Besäumen zur Beibehaltung der Form erforderlich ist. Die in diesen Fällen erforderliche Modifikation bezieht sich hauptsächlich auf die Umstellung des Kühlsystems auf Schleiföl, das in der Regel für verschiedene Bedingungen (wie z. B. höherer Flammpunkt, geringer Schaum und Umwelt-/Sauberkeitsfaktoren) optimiert ist. Die größte Änderung bei der Nachrüstung des bestehenden Prozesses besteht darin, sicherzustellen, dass genügend Geschwindigkeit vorhanden ist, um der Radgeschwindigkeit zu entsprechen. Im Vergleich zum Kauf neuer Geräte,

Bei diesen Anwendungen umfassen die Vorteile von galvanisierten Rädern die Fähigkeit, Objekte fast jeder Form zu galvanisieren, einschließlich Bohrer, Fräser, Räder und Steppdecken, und die Einhaltung enger Toleranzen (bis zu 0.0004 Zoll) Kapazität.

Beispiel

Es gibt viele Beispiele, wie Kunden die Maschine an das Schleifkonzept anpassen, um den Gesamtprozess zu verbessern und Kosten zu sparen. In einem Beispiel ist ein Energieunternehmen ein duales Lager Rennen für Keramikturbinen. Die Herausforderung besteht darin, sicherzustellen, dass die Rennen nach dem Härten auf 65RHC gleich sind. Aufgrund des Verschleißes der Keramikklingen beim Drehprozess ist eine hohe Nacharbeit der Teile zur Anpassung des Sitzrings erforderlich. Die Lösung besteht darin, eine galvanisch beschichtete Schleifscheibe zu realisieren, die gleichzeitig zwei gehärtete Laufringe schleifen kann. Da die Schleifscheibe cBN-Schleifmittel verwendet und der Verschleiß sehr gering und gleichmäßig ist, entfällt die Nacharbeit. Dadurch konnte die Gesamtzykluszeit des gesamten Teils von 30 Minuten auf 11 Minuten reduziert werden, was dem Unternehmen mehr als 80,000 US-Dollar pro Jahr einspart.

Ein weiteres Beispiel ist solide GangS. Die übliche Praxis ist zu fräsen oder zu fräsen Gangs in erweichtem Zustand, dann härten und die endgültige Oberfläche schleifen. Manche Leute verwenden die Methode des Löschens der Gang zuerst und dann Grob- und Feinschliff auf einer einzigen Schleifmaschine mit einer Hochleistungsschleifscheibe (zB Norton Xtrimium oder Quantum). Ein Kunde kann die Zykluszeit durch den Einsatz dieser Technologie halbieren.

Nicht alle Kunden können Geräte modifizieren oder neu kaufen, um zu testen, ob Schleifen und Zerspanen eine gute Lösung sind. In diesem Fall nutzt der Kunde den Bearbeitungsprozess auf einem einfachen XNUMX-Achs-Bearbeitungszentrum. Beim Betrieb mit kleinen Kugelmühlen mit engen Toleranzen stehen sie vor der Herausforderung des Materialrisses. Die Methode bestand darin, einen galvanisierten Federstift in der gleichen Größe und Form wie die Kugelmühle für die Endbearbeitung zu bestellen. Dadurch wird ein Reißen des Materials (aufgrund der kleineren Chipgröße) vermieden und kann ohne Änderung vorhandener Geräte implementiert werden. Der Preis von Schleifwerkzeugen ist zwar höher als der von Kugelschleifwerkzeugen, aber angemessen, da kein Einreißen des Materials erforderlich ist, was viel Nacharbeitszeit sparen kann.

Viele Hochleistungsindustrien, einschließlich der Luft- und Raumfahrtindustrie, haben enorme Investitionen in Schleifeinheiten der nächsten Generation getätigt, um Schleif- und Bearbeitungskapazitäten zur Optimierung von Prozessen zu erhalten. Für Kunden mit geringem Mischvolumen und Massenproduktion kann der Einsatz modernster Hochleistungsschleifmaschinen- und Schleifscheibentechnologie eine deutliche Verbesserung gegenüber der Zerspanung darstellen. Für viele kleinere Unternehmen sind diese Batterien jedoch möglicherweise nicht kosteneffizient, insbesondere bei Geräten mit hoher Mischung und geringer Stückzahl. In diesen Fällen kann die Umstellung des bestehenden Bearbeitungsprozesses auf den Einsatz von galvanisch beschichteten Werkzeugen zum Schleifen weitreichende Vorteile in Bezug auf die Zykluszeit bringen, die Gesamtkosten der Teile senken, die Werkzeugstandzeit verlängern und die Teilequalität konstant halten.

Link zu diesem Artikel:Was sind die Vorteile der neuen Schleiftechnologie gegenüber der traditionellen Zerspanung?

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

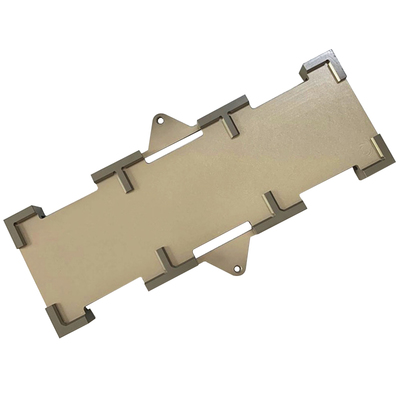

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D DruckPräzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Das Produktionsspektrum beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, Getriebegehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D DruckPräzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Das Produktionsspektrum beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, Getriebegehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material