Vier Wege zum leichten 3D-Druck

Die Vorteile des Leichtbaus sind nicht schwer zu verstehen. Am Beispiel eines Autos kann ein geringeres Gewicht zu einem besseren Handling führen, und die Leistung des Motors kann zu einer höheren Beschleunigung führen. Da das Fahrzeug leicht ist, ist die Beschleunigungsleistung beim Anfahren besser und der Bremsweg beim Bremsen kürzer. Nehmen wir Flugzeuge als Beispiel. Wenn das Gewicht geringer wird, können die Kraftstoffeffizienz und die Ladekapazität verbessert werden.

Um Leichtbau zu erreichen, kann die Makroebene durch den Einsatz von Leichtbaumaterialien wie Titanlegierungen, Aluminiumlegierungen, Magnesiumlegierungen, Keramiken, Kunststoffen, Glasfaser- oder Kohlefaserverbundwerkstoffen erreicht werden. Auf der Mikroebene können die Teile durch den Einsatz von Materialien wie hochfestem Baustahl kompakter und miniaturisiert werden, was zur Gewichtsreduzierung beiträgt.

Und 3D Druck bringt die Möglichkeit, durch strukturelles Design Leichtbau zu erreichen. Konkret gibt es vier Hauptwege für den 3D-Druck, um durch Strukturdesign Leichtbau zu erreichen: hohle Sandwich- / dünnwandige verstärkte Struktur, hohle Gitterstruktur, integrierte Strukturrealisierung und speziell geformte Topologie-Optimierungsstruktur.

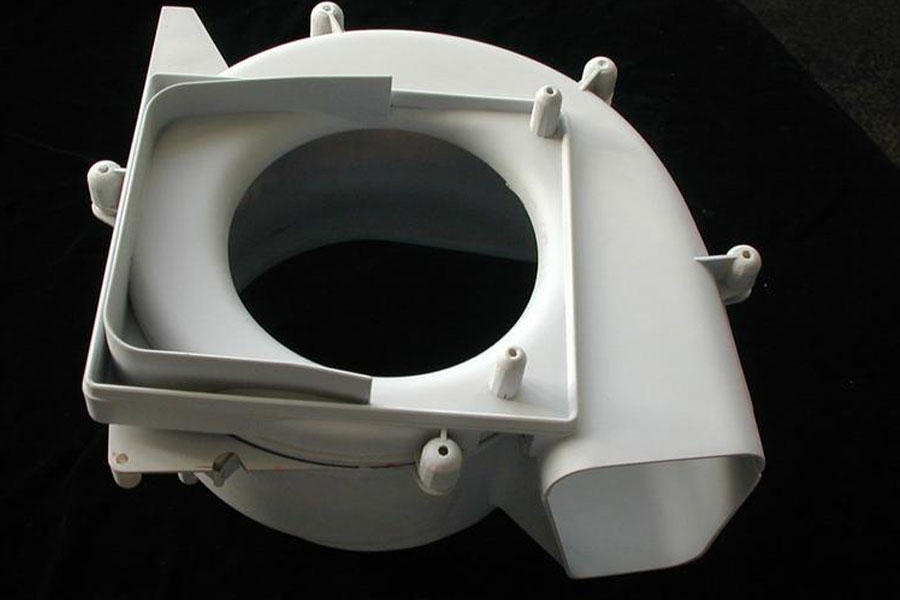

Ansatz 1: Hohles Sandwich, dünnwandige verstärkte Struktur

Hohle Sandwich- und dünnwandige verstärkte Strukturen bestehen in der Regel aus dünneren Platten und dickeren Kernen. Unter Biegebelastung trägt das Oberflächenschichtmaterial hauptsächlich die Zugspannung und die Druckspannung, und das Kernmaterial trägt hauptsächlich die Schubspannung und einen Teil der Druckspannung. Die Sandwichstruktur hat die Vorteile des geringen Gewichts, der hohen Biegesteifigkeit und -festigkeit, der starken Anti-Instabilitätsfähigkeit, der Ermüdungsbeständigkeit, der Schallabsorption und der Wärmedämmung.

In der Luftfahrt, in Windturbinenblättern, Sportgeräten, Schiffbau, Lokomotiven und anderen Bereichen wird eine Vielzahl von Sandwichstrukturen zur Gewichtsreduzierung eingesetzt.

Werden Aluminium- und Titanlegierungen als Haut- und Kernmaterial verwendet, wird diese Sandwichstruktur als Metallsandwichstruktur bezeichnet. Im 3D-Druckverfahren verwendet PTJ Hardware eine Sandwichstruktur, um schnelle und leichte Bauteile zu erzielen. Die ausgelegte Sandwichstruktur ist direkt Die auf die Außenhaut wirkenden Zug- und Druckbelastungen haben eine gute Dispergierwirkung, auch dünnwandige Strukturen (zB Wandstärken unter 1 mm) können zur Gewichtsreduzierung beitragen; Sandwich- und ähnliche Strukturen können als Strahler verwendet und auf Teile aufgebracht werden. Erhöhen Sie die Wärmeaustauschfläche der Teile erheblich und verbessern Sie die Wärmeableitungseffizienz.

Ansatz 2: Hohlgitterstruktur

Die hohle Gitterstruktur kann das perfekte Gleichgewicht zwischen technischer Festigkeit, Zähigkeit, Haltbarkeit, Statik, dynamischer Leistung und Herstellungskosten erreichen. Design und Herstellung durch eine große Anzahl von periodischen Duplizierungen einzelner Zellen und Anpassung der mechanischen Eigenschaften der Struktur wie Festigkeit und Zähigkeit durch Anpassen der relativen Dichte des Gitters, der Form, Größe, des Materials und der Belastungsrate der Zelle.

Die dreidimensionale Hohlstruktur weist eine hohe räumliche Symmetrie auf, die die äußere Last gleichmäßig abbauen kann und dieLager Kapazität bei gleichzeitiger Gewichtsreduktion. Zusätzlich zu den technischen Anforderungen weist die Hohlgitterstruktur Raumporen auf (die Porengröße ist einstellbar), die die Verschmelzung des menschlichen Körpers (Gewebe) und des Implantats bei der Anwendung von Implantaten erleichtern können.

Das Design der Hohlgittereinheit bietet eine hohe Flexibilität. Je nach Einsatzumgebung können Gittereinheiten mit unterschiedlichen Formen, Größen und Porositäten gestaltet werden. Diesbezüglich hat Dongguan PTJ Hardware kontinuierliche Versuche unternommen: Stellen Sie in Bereichen mit hohen Anforderungen an die Bauteilfestigkeit die Dichte der Gittereinheit auf einen größeren Wert ein und wählen Sie eine hohle Gittereinheit mit hoher struktureller Festigkeit; in Bereichen mit hohen Anforderungen an die Reduzierung des Bauteilgewichts, Fügen Sie eine Hohlgitterstruktur mit einem großen Leichtgewichtsbereich hinzu. Die Hohlstruktur kann nicht nur regelmäßig, sondern auch zufällig verteilt sein, um unregelmäßige Poren zu bilden. Darüber hinaus kann die Hohlstruktur auch eine Gradientenübergangsanordnung mit variabler Dichte und Dicke aufweisen, um die gesamten Gradientenfestigkeitsanforderungen des Bauteils zu erfüllen.

Wir fanden es interessant, dass unser Hauptaugenmerk darauf liegt, wie die Gitterstruktur die Stärke und Flexibilität erreicht, die wir brauchen. Einige sehr Nischenstudien beinhalten auch, wie man die erforderlichen "Schwachstellen" erhält. Zuvor untersuchte die British Lightweight Project Alliance, wie man die Gitterstruktur zerquetschen kann. Das Anwendungsszenario ist, dass beim Eintritt der Rückraumkapsel in die Luftschicht der Erde Druck- und Geschwindigkeitsänderungen große Herausforderungen an den mechanischen Aufbau der Kapsel stellen. Die Gitterstruktur von Additiv Bearbeitung Ti-6AI-4V erreicht eine ultraleichte Dichte von 0.4k/cm3. Eine solche Struktur muss so gestaltet sein, dass sie unter einem bestimmten Druck "zerkleinert" wird. Der 3D-Druck hat ein neues Feld für die Realisierung der mechanischen Leistung der Hohlgittereinheit eröffnet.

Pfad 3: Realisierung einer integrierten Struktur

Der 3D-Druck kann Teile integrieren, die ursprünglich aus mehreren Komponenten zusammengefügt wurden. Dies realisiert nicht nur den integrierten Aufbau der Teile, sondern vermeidet auch die Verbindungsstruktur (Flansche, Schweißnähte usw.), die beim Zusammenfügen der ursprünglichen Mehrfachteile vorhanden sind. Helfen Sie Designern, die Einschränkungen zu durchbrechen, um ein funktional optimiertes Design zu erreichen.

Die Realisierung der integrierten Struktur bringt nicht nur die Vorteile des geringen Gewichts mit sich, sondern reduziert auch den Montageaufwand und eröffnet Unternehmen praktikablen Raum zur Verbesserung der Produktionseffizienz. Ein typischer Fall in dieser Hinsicht ist die kontinuierliche Optimierung, Erprobung und Neuoptimierung des Kraftstoffinjektordesigns von GE in mehr als 10 Jahren Forschung, wodurch die Anzahl der Kraftstoffinjektorteile von mehr als 20 auf eins reduziert wurde. Die Integration der Struktur durch 3D-Druck verbessert nicht nur das Problem der leichten Überhitzung und Kohlenstoffablagerung des Einspritzventils, sondern erhöht auch die Lebensdauer des Einspritzventils um das Fünffache und verbessert die Leistung des LEAP-Motors.

Pfad 4: Speziell geformte Topologie-Optimierungsstruktur

Die Topologieoptimierung ist ein wichtiges Mittel, um den Designprozess der additiven Fertigung zu verkürzen. Die Topologieoptimierung wird verwendet, um Materialien zu bestimmen und zu entfernen, die die Steifigkeit von Teilen nicht beeinflussen. Die Topologiemethode bestimmt die beste Materialverteilung in einem bestimmten Bemessungsbereich: einschließlich Randbedingungen, Vorspannung und Lasten.

Die Topologieoptimierung verteilt die Materialien für die Originalteile neu und kann oft eine Funktionsoptimierung basierend auf Gewichtsreduktionsanforderungen erreichen. Die topologisch optimierte Sonderformstruktur wird simuliert und analysiert, um die endgültige Modellierung abzuschließen. Diese Designs lassen sich oft nicht mit herkömmlichen Verarbeitungsmethoden verarbeiten, sondern können durch 3D-Druck erreicht werden. Normalerweise müssen das 3D-gedruckte Produkt und die nach dem traditionellen Verfahren hergestellten Teile noch zusammengebaut werden, sodass gleichzeitig die Gestaltung der Kombination der beiden Teile berücksichtigt werden muss.

Die vier oben vorgestellten 3D-Druckstrukturen sind eine der Richtungen, um mechanisches Leichtgewicht zu erreichen. Die Realisierung des mechanischen Leichtbaus ist ein systematisches Projekt, von der Designoptimierung über die Fertigung jedes einzelnen Schlüsselbauteils bis hin zur Entwicklung und Anwendung von Leichtbauwerkstoffen. Unverzichtbar auf dem Weg der leichten Exploration.

Link zu diesem Artikel:Vier Wege zum leichten 3D-Druck

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D DruckPräzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Das Produktionsspektrum beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D DruckPräzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Das Produktionsspektrum beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material