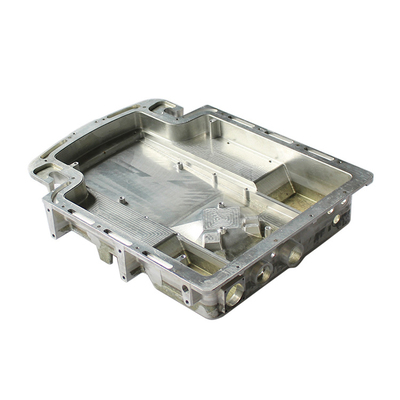

Formanwendung Galvanikprozess mit Nickel-Wolfram-Legierung

Es wird allgemein angenommen, dass die Qualität der Form eng mit der Qualität der Teile zusammenhängt. Viele Formen (wie Druckgussformen) müssen auf der Oberfläche galvanisiert werden, um ihre Korrosionsbeständigkeit, Verschleißfestigkeit, Oxidationsbeständigkeit und Härte zu verbessern. Obwohl die traditionelle Verchromungstechnologie ausgereift und die Qualität relativ stabil ist, belastet es die Umwelt stark, da sechswertiges Chrom eine giftige Substanz ist. Daher hat das Galvanisieren von Nickel-Wolfram-Legierungen auf Formen zunehmende Aufmerksamkeit auf sich gezogen.

Die Galvanisierung von Nickel-Wolfram-Legierung ist eine gute Wahl, um die Formqualität zu verbessern, die Lebensdauer der Form zu verlängern und die Produktion zu reinigen. Nickel- und Wolframmetalle haben eine hohe Härte, gute Verschleißfestigkeit und eine hohe Hafttemperatur an der geschmolzenen Matrix. Die Beschichtung aus einer Nickel-Wolfram-Legierung weist feine und helle Kristalle, eine gute Verschleißfestigkeit, eine starke Haftung auf dem Substrat und eine hohe Härte auf. Die Vickers-Härte kann bei hohen Temperaturen mehr als 1000 erreichen. Diese Technologie hat in den letzten Jahren von allen Seiten Aufmerksamkeit erregt und wird das Verchromen von Formen nach und nach ersetzen. Laut dem Herausgeber von HC.com weist diese Technologie jedoch derzeit Mängel wie raue Beschichtung, ungleichmäßige Beschichtung und Lochfraß auf, was ihre Anwendung und Entwicklung stark einschränkt. Lassen Sie den Editor die Formel und den Prozessablauf der Galvanisierung von Nickel-Wolfram-Legierungen auf Formen für Sie analysieren.

Beschichtungslösungsformel und Prozessablauf

Die Beschichtungslösung besteht hauptsächlich aus Natriumwolframat, Nickelsulfat und Natriumcitrat, und ihr Inhalt beträgt 40–45 gL, 20–30 gL und 40–50 gL.

Prozessablauf:

Sandstrahlen → Inspektion → Entfetten → Reinigen → Galvanisieren → Inspektion

Qualitätsmängel und Ursachenanalyse der Beschichtung

Häufige Qualitätsmängel von Nickel-Wolfram-Beschichtungen sind mehr Lochfraß, die seitlichen und kugelförmigen Beschichtungen sind rau mit weißen Partikeln, die zentrale Beschichtung ist von der Seite, den Ecken und R stark uneben, und an den Ecken und R treten sogar Mikrorisse auf.

1. Pockennarbe

Pockmarks sind winzige weiße und schwarze punktförmige Defekte auf der Beschichtung. Sie haben verschiedene Formen, einige sind offensichtlich und regelmäßig, leicht zu finden und relativ leicht zu kontrollieren; eine kleine Menge von "unsichtbarem" mit bloßem Auge kann nur mit einem Instrument überprüft werden.

Ursachenanalyse:

Sprenglöcher, Poren, Lochfraß, Anhaftungen usw. der Formmatrix werden durch Defekte verursacht; die Form haftet beim Sandstrahlen an Sandpartikeln oder die Sandqualität ist schlecht oder die Sandqualität wird durch Verunreinigungen, Öl, Fremdkörper, Staub usw. verursacht; die Form ist entfettend Emulsionen, die zur Zeit anhaften, Verunreinigungen im Wasser während der Reinigung usw.; kontaminiert durch Druckluft, reines Wasser und seine Rohrleitungen, Werkzeuge und Verunreinigungen in der Umgebung, die bei der Flüssigkeitsaufbereitung verwendet wird; ungelöste Salze in der Beschichtungslösung und Aktivierungslösung Partikel, angesäuerte Metallgegenstände der Elektrode usw. können Lochfraß verursachen.

Der obige Lochfraß ist direkt zu sehen, und ein Teil der dünnen Adhäsionsschicht auf der Oberfläche der Form ist nach der Analyse hauptsächlich die Kohlenstoffverbindung im verunreinigten Sand vor dem Plattieren. Es ist fest, starke Adhäsion wird allmählich säure- und alkalibeständig, Anti-Vibrations-Gelee mit hoher Viskosität. Es ist beim Entfetten und Reinigen nicht leicht zu entfernen. Einmal vernachlässigt, fließt es in den Galvanikprozess ein und wird von der Galvanoschicht bedeckt, die mit bloßem Auge nicht leicht zu erkennen und nicht kompensierbar ist.

2. Raue Beschichtung

Ursachenanalyse:

Die Grundzusammensetzung der Plattierungslösung ist Nickelsulfat, Natriumcitrat, Natriumwolframat usw. sowie Salze und organische Komplexe. Der Test ergab, dass die Fehler beim Galvanisieren von Formen hauptsächlich mit dem Verunreinigungsgehalt in der Beschichtungslösung zusammenhängen. Die Reinheit der Chemikalien ist nicht hoch, Fremdstoffe in der Beschichtungslösung, häufige Verwendung der Beschichtungslösung und der Gehalt an Metallverunreinigungen Cu, Fe, Cr, Co in der Beschichtungslösung außerhalb des zulässigen Bereichs usw. können Beschichtung rau, Lochfraß und weiß sein. Partikel.

3. Die Dicke der Beschichtung ist stark ungleichmäßig

Die Mitte und die Seiten, Ecken und R-Bereiche der Beschichtung sind stark uneben, und an den Ecken und R-Bereichen treten sogar kleine Risse auf.

Ursachenanalyse:

Nach längerer Verwendung der Beschichtungslösung steigt die Wahrscheinlichkeit von Defekten in der Beschichtung. Besonders auffällig sind die weißen Partikel an der Seiten- und Kugelfläche, den Ecken und den Mikrorissen am R. Der Test ergab, dass, wenn der Gehalt an Cu-, Fe-, Cr- und Co-Verunreinigungen in der Beschichtungslösung signifikant auf 20, 20, 20 und 50 mgl erhöht wurde, die Beschichtungsqualität signifikant verringert wurde.

Der Test ergab auch, dass die Verteilung des Galvanisierungsstroms die Gleichmäßigkeit der Beschichtung direkt beeinflusst. Die Stromdichte an den Kanten, Ecken und R der Form ist offensichtlich höher als bei anderen Teilen, und die entsprechenden Metallablagerungen sind groß und die Beschichtungsdicke ist groß. Unter normalen Umständen beträgt der Dickenunterschied zwischen der Mitte und den Seiten, Ecken und R der Plattierungsschicht etwa 4 µm. Eine ungleichmäßige Stromverteilung führt dazu, dass der Schichtdickenunterschied mehr als 15 μm erreicht. In schweren Fällen fällt die Beschichtung aufgrund einer übermäßigen lokalen Metallabscheidung ab.

Darüber hinaus beeinflussen auch Form, Struktur und Material der Form die Qualität der Beschichtung.

Gegenmaßnahme

(1) Vor dem Sandstrahlen Blasen, Poren, Lochfraß, Anhaftungen usw. der Formmatrix prüfen und beseitigen.

(2) Beim Sandstrahlen zuerst die Sandqualität prüfen. Bei Verschmutzung durch Verunreinigungen, Fremdkörper, Öl etc. sollte diese sofort und vollständig ausgetauscht werden. Reinigen Sie nach dem Sandstrahlen die restlichen Sandpartikel und andere Anhaftungen auf der Oberfläche der Form rechtzeitig.

(3) Überprüfen Sie die Oberfläche der Entfettungsflüssigkeit vor dem Entfetten. Wenn sich öliger Emulgator ansammelt, sollte dieser rechtzeitig aufgesprüht und abgewaschen werden; Wenn sich nach dem Entfetten eine ölige Emulsion auf der Oberfläche der Form befindet, muss diese gereinigt werden.

(4) Kontrollieren Sie die Zeit während der Säureaktivierung streng, um eine übermäßige Korrosion der Form zu vermeiden; Kontrollieren Sie gleichzeitig die Tiefe der unteren Nut der Form, um eine Korrosion der Elektrodenplatten zu verhindern und Anschlüsse. Die Korrosionsmittel verunreinigen die Beschichtungslösung und verursachen eine schlechte Beschichtung.

(5) Die Reinheit der Chemikalien sollte bei der Herstellung der Beschichtungslösung so hoch wie möglich sein, und der Gehalt an Verunreinigungen sollte rechtzeitig analysiert werden. Darüber hinaus sollte die Beschichtungslösung regelmäßig analysiert, gefiltert und regelmäßig ersetzt werden.

(6) Entwerfen Sie entsprechend der Struktur und Form der Form wissenschaftlich eine angemessene Stromausgleichsplatte, die effektiv verhindern kann, dass die lokale Metallabscheidung zu dick ist und die Qualität der Beschichtung gewährleistet.

(7) Besonders förderlich für die Verbesserung der Beschichtungsqualität ist die Optimierung der Formgestaltung unter der Prämisse, dass die Form dem Produktionsprozess entspricht.

(8) Anoden rechtzeitig auffüllen, Zubehör reparieren, den Schlamm des Beschichtungstanks regelmäßig reinigen und eine umfassende Behandlung von "drei Abfällen" durchführen.

(9) Reinigen und schützen Sie die Arbeitsumgebung, halten Sie sich an die Prozessvorschriften, stärken Sie das Verantwortungsbewusstsein des Bedieners und verhindern Sie das Eindringen von Umwelt- und mechanischen Verunreinigungen in die Beschichtungslösung.

Link zu diesem Artikel: Formanwendung Galvanikprozess mit Nickel-Wolfram-Legierung

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D-Druck, Präzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Die Produktionspalette (einschließlich Aluminium Druckguss und Zinkdruckguss) beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D-Druck, Präzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Die Produktionspalette (einschließlich Aluminium Druckguss und Zinkdruckguss) beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse, Trommeltrockner und Zellenradschleuse Ventil Anwendungen.PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, die Ihnen helfen, Ihr Ziel zu erreichen.Willkommen, um uns zu kontaktieren ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material