Wir sprechen über die neue Wärmebehandlungstechnologie beim Stanzen von Nadellagern

Seit Ende des Ersten Weltkriegs haben zwei deutsche Brüder namens Schaeffler die Technologie zum Stanzen von Außenring und Käfig des Lager Außenring und Käfig aus einer dünnen kohlenstoffarmen Stahlplatte. Die Perfektion und allmähliche Verbesserung bildeten so die Stempeln Nadelrolle Lager Reihe und Gründung der INA Bearing Co., Ltd. (Schaeffler INA Bearing Co., Ltd) bedeutet das Markenzeichen INA (Immer neu Aufgabe) immer wieder neue Aufgaben. . Die Entstehung der gestanzten Nadelrolle Lagers hat die Struktur mechanischer Teile in Maschinen, Autos, Motorrädern, Luftfahrt, Luft- und Raumfahrt, Textilmaschinen, Leichtindustrie und anderen Industrien schnell verändert, um es leichter zu machen und das Ziel der Energieeinsparung zu erreichen.

In vielen Industrien, die gestanzte Nadellager verwenden, wird die Anwendung von gestanzten Nadellagern, die von der Automobilindustrie repräsentiert wird, verwendet, um zu veranschaulichen, dass das Auto schnell laufen kann, das Gewicht des gesamten Autos selbst reduziert werden muss und die anderen Bedingungen unverändert bleiben . Im Folgenden wird nur die Lagerstruktur im Untersetzungsgetriebe (Kasten) des Automobils erörtert. Neben dem Einbau normaler physikalischer Lager wird er auch durch die radiale Größe des Innenraums begrenzt. Es wird gehofft, dass die Struktur aller Lager im Untersetzungsgetriebe kleiner gemacht werden kann. Leichtgewichtig, mit hoher Festigkeit, hält größeren Belastungen und höheren Drehzahlen stand und hat eine gute Verschleißfestigkeit, daher wird eine bestimmte Anzahl von gestanzten Nadellagern vom Typ HK im Untersetzungsgetriebe benötigt.

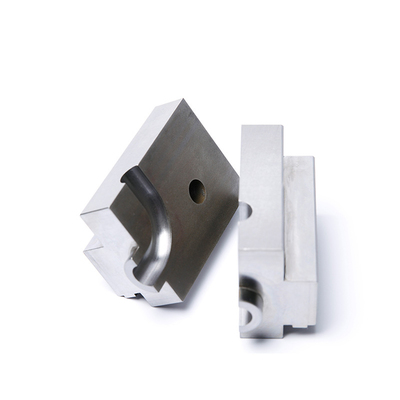

1. Außenring und Käfig stanzen

Das Material zur Herstellung des gestanzten Außenrings und des Schutzrahmens besteht aus kaltgewalzten Coils aus kohlenstoffarmem Stahl mit niedrigem Kohlenstoffgehalt (wC = 0.006%~0.009%), sauberer und blanker Oberfläche und hoher Maßgenauigkeit. , Ihre Dicke beträgt im Allgemeinen 0.63 ~ 1.5 mm, die Härte dieses Materials beträgt etwa 90 ~ 120HV10, seine metallographische Struktur ist ein relativ gleichmäßiges körniges Ferrit und eine sehr geringe Menge an tertiärem Zementit (freier Zementit). Diese Art der Organisation ist sehr geeignet für Herstellen von tiefgezogenen Lochteilen, wie Tieflochteilen wie Stanzen von Außenring und Käfig. Die Umformung des Stanz-Außenrings oder des Käfigs hat je nach Ausrüstungszustand des Unternehmens zwei Arten von Arbeitsbedingungen: Multi-Distributed-Single-Process-Bearbeitung oder eine multifunktionale kombinierte Stanzmaschine. Die einmaligen Investitionskosten der ehemaligen Ausrüstung sind relativ gering, aber aus Sicht der Prozesse des Stanzens, Mehrfachstreckens, Beschneidens usw. gibt es mehr Prozessfluss und Bediener, und die Maßgenauigkeit der Teile ist niedrig; Letzteres Equipment ist zwar einmalige Investition Größer, aber weniger Personaleinsatz. Eine Person kann auf einer multifunktionalen Werkzeugmaschine Stanzen, mehrere Streck- und Beschneideprozesse durchführen und den gesamten Prozess des Stanzens des Außenrings oder Käfigs problemlos abschließen, und seine Produkte haben eine hohe Präzision.

1. Anforderungen an die Wärmebehandlung zum Stanzen von Außenring und Käfig

Die Materialien des gestanzten Außenrings und Käfigs sind die gleichen wie oben erwähnt. Die Materialsorten sind im Allgemeinen DC03M, DC04M, C15Mn, 16MnCr5 usw. Die aufgekohlte (Karbonitrieren) Schichttiefe des gestanzten Außenrings beträgt im Allgemeinen 0.08~0.33mm (Messen der effektiven gehärteten Schicht) Tiefe: sollte senkrecht von der Oberfläche bis . gemessen werden 550HV. Die Härte nach dem Aufkohlen und Abschrecken beträgt 840~900HV; Die Aufkohlungsschicht (Carbonitrieren) des Käfigs beträgt im Allgemeinen 0.02~0.12 mm (Messen Sie die Tiefe der gesamten gehärteten Schicht: vom Teil Die Oberfläche wird senkrecht zur Metallmatrixstruktur in der Mikrohärte oder dem Abstand der gehärteten Schicht gemessen, die weist keine offensichtliche Änderung der Mikrostruktur auf) und die Härte nach dem Aufkohlen und Abschrecken beträgt 410~550HV. Die metallographische Struktur ist feiner nadelförmiger Martensit, der mit feinen Karbiden und einer kleinen Menge an Restaustenit dispergiert ist.

Für das Aufkohlen und Abschrecken der beiden oben genannten Produkte ist es zweckmäßiger, einen Gitterbandofen zu wählen. Darunter hat der Gitterbandofen mit Umwälzgebläse und Muffeltank die beste Produktqualität. Da die aufgekohlte Schicht sehr dünn ist, ist ihre Aufkohlungszeit (Karbonitrieren) sehr kurz, was eine gleichmäßige Atmosphäre im Ofen erfordert. Aus diesem Grund wird ein Umwälzgebläse benötigt, um die Atmosphäre zu rühren, um den Ofen aufzukohlen (Karbonitrieren). ) Die Atmosphäre wird homogenisiert, um die Stabilität der Produktqualität zu gewährleisten. Haushaltsgitterbandöfen mit Umwälzgebläse verfügen jedoch grundsätzlich nicht über Muffeltanks. Gitterbandöfen mit Muffeltanks haben sehr kleine Ofenkammern und keine Ventilatoren. Auch die Struktur der Umlaufventilatoren im In- und Ausland ist unterschiedlich. Haushaltsumwälzventilatoren müssen gewährleistet sein. Die kontinuierliche Stabilität der Produktqualität ist etwas schwierig. Der Muffeltank-Gitterbandofen mit Umluftgebläse von Safed aus der Schweiz kann bereits einen Ofen mit einer Siebbandbreite von ca. 1000 mm erreichen, und die Breite des Muffeltanks erreicht 1200 mm. Der Ofen hat je nach Leistungsgröße 4 bis 6 Umwälzventilatoren. Es ist spezialisiert Es wird für Produkte mit dünnen Aufkohlungsschichten (Karbonitrieren) und hohen Qualitätsanforderungen verwendet. Die Wärmebehandlung von gestanzten Nadellagern gehört in diesen Bereich.

2. Atmosphärenkontrolle im Gitterbandofen

Zunächst müssen alle in den Ofen gelangenden Produktteile gereinigt und getrocknet werden. Die Qualität verschiedener Gasquellen muss gewährleistet sein. Unter diesen sollte ihre Reinheit Methanol 99.9%, Propan ≥ 95% und flüssiger Stickstoff ≥ 99.999 % sein. Bei Flüssigstickstoff kann ein Liter Flüssigstickstoff in 647 Liter Stickstoff vergast werden.

Für den neuen Ofen ist es erforderlich, vor der Inbetriebnahme gemäß den Vorgaben des Geräteherstellers langsam zu backen und aufzuheizen, alle Schrauben müssen wieder angezogen und alle Dichtungen überprüft werden. Wenn der Ofen nach dem Abschalten des Ofens wieder gestartet wird, müssen die neue und die alte Ausrüstung Luft im Ofen ausschließen, d. h. am unteren Ende der Blindöffnung sollte sich ein Stickstoffeinlass befinden. Wenn die Ofentemperatur auf 650 ° C ansteigt, öffnen Sie die Stickstoffkugel Ventil am Ende, und der Stickstoff tritt durch die Blindöffnung in den Ofen ein und entfernt das CO2 und H2O im Ofen. Warten Sie, bis sich die schädliche Atmosphäre allmählich aus dem Inneren des Ofens entfernt, was 5-10 Stunden dauert. Wenn die Ofentemperatur auf 780 ° C ansteigt, lassen Sie das tropfende Methanol oder das Niedertemperatur-Methanol-Crackgas ein, erhöhen Sie die Temperatur weiter auf 850 ° C und halten Sie es für eine gewisse Zeit warm, dann lassen Sie Propan und gleichzeitig schließe den Stickstoff Ventil am Ende des Ofens. Die Gasproduktionszeit nach dem Eintritt von Methanolpropanstickstoff in den Ofen ist etwas länger, und es ist besser, die Atmosphäre im Ofen unter der Wirkung des Umwälzgebläses gleichmäßiger zu machen.

Wenn der neue Ofen in Betrieb genommen wird, ist es notwendig, das Siebband und den Ofen vorzukohlen. Manchmal zeigt der Kohlenstoffpotentialmesser an, dass die technischen Anforderungen erfüllt sind, aber wenn die Flammenfarbe blau wird, bedeutet dies, dass sich noch Luft in der Atmosphäre im Ofen befindet und das Vorhandensein von Sauerstoff im Ofen das Werkstück zersetzt Es gibt Fleckenbildung und Entkohlung an der Oberfläche, die Härte wird reduziert und die schwarze Struktur ist bei der metallographischen Gefügeprüfung zu erkennen. Bei Öfen ohne Muffelwannen muss die Luft und Feuchtigkeit in den kleinen Löchern der Feuerleichtsteine und Aluminiumsilikat-Feuerfestfasern ersetzt werden. Wenn der neue Ofen nicht sehr trocken getrocknet wird, sollte die Ofenabdeckung verwendet werden. Lösen Sie die Platte, lassen Sie einen Spalt von ca. 10 mm, damit Wasserdampf entweichen kann, decken Sie dann den Ofendeckel ab und ziehen Sie die Schrauben fest, oder Sie können ihn auf andere Weise entfernen. Um den Lufteintritt in den Ofen zu reduzieren, muss zusätzlich zur Höhenkontrolle der Ofentür der Ölrauch oberhalb und unterhalb des Ölvorhangs an der Austragsöffnung mit einer Luftpumpe abgepumpt werden. Die Absaugmenge wird über einen Kugelhahn eingestellt und der abgesaugte Ölrauch durch einen Dampf-Wasser-Abscheider geleitet. Es wird von einem Durchflussmesser kontrolliert und dann zur Ofenmündung geleitet, um sich mit Methanolgas zur Flammabdichtung der Ofenmündung zu vermischen.

Beim Einstellen der Atmosphäre im Ofen sollte kein Ruß auf der Oberfläche des Siebbandes erscheinen. Wenn die Flammenfarbe der Ofenmündung orange ist, sollte die Atmosphäre im Ofen angepasst werden und das Werkstück kann zu diesem Zeitpunkt offiziell betreten werden. Die Ofenlebensdauer des muffelfreien Gitterbandofens beträgt eine gewisse Anzahl von Jahren. Die Lebensdauer importierter Geräte beträgt etwa zehn Jahre. Zu diesem Zeitpunkt hat die Ausrüstung normale Bedingungen für Prozessmaterialien, Instrumentierung, Ofenatmosphäre und Betrieb, aber Schichttiefe und Härte der hergestellten aufgekohlten (karbonitrierten) Teile entsprechen nicht den technischen Anforderungen, und es ist sehr schwierig, die Leckstelle des Ofens. Ich muss die Temperatur erhöhen und die Zeit verlängern, um damit umzugehen. Tatsächlich weist die Ofenauskleidung Risse auf. Der Atmosphärenverbrauch im Ofen steigt und der Ofen muss umgebaut werden. Bei einem Gitterbandofen mit Muffeltank beträgt die Lebensdauer seines Muffeltanks ca. 5 Jahre. Sobald der Muffeltank knackt, kann er schnell erkannt werden. Reparieren oder aktualisieren Sie den Muffeltank rechtzeitig und verwenden Sie den Ofen. Die Lebensdauer kann bis zu 30 Jahre betragen.

Die Kalibrierung des Kohlenstoffpotentials im Ofen kann mit einer kohlenstoffarmen Stahlfolie (fixiertes Kohlenstoffblech) mit einem Kohlenstoffgehalt von 0.06 % und einer Dicke von 0.05 mm kalibriert werden. Es gibt im Allgemeinen zwei Möglichkeiten, das Kohlenstoffpotential der Sauerstoffsonde zu kalibrieren:

Eine davon ist die Wägemethode, bei der eine Analysenwaage mit einer Genauigkeit von einem Zehntausendstel als Wägemaßstab verwendet wird. Die entrostete, entfettete, gereinigte und getrocknete Stahlfolie wird gewogen und gelangt dann zur Prozessaufkohlung in den Ofen. Die Stahlfolie darf den Schmutz beim Ein- und Austritt aus dem Ofen nicht berühren. Die Stahlfolie muss vor dem Austragen vorgekühlt werden. Die Formel berechnet sich als Kohlenstoffpotential an der Position der Sauerstoffsonde im Ofen.

Die andere besteht darin, die Verbrennungsmethode zu verwenden, um das Kohlenstoffpotential der Stahlfolie zu messen. Diese Methode ist einfach, genau und schnell. Seine Probenvorbereitungsmethode ist die gleiche wie zuvor. Nachdem die Stahlfolie aus dem Probenloch genommen wurde, wird sie in den C230 Kohlenstoff- und Schwefelanalysator gelegt. Der Kohlenstoff-Schwefel-Analysator ist an die Waage angeschlossen. Stickstoff und Sauerstoff werden in das Gerät eingeführt und der Schalter wird eingeschaltet. Die Stahlfolie brennt sofort. Zu diesem Zeitpunkt werden Kohlenmonoxid und Kohlendioxid produziert. Das Kohlenstoffpotential der Stahlfolie wird innerhalb einer Minute angezeigt. Aus.

Aufgrund der niedrigen Temperatur der Isolationsschicht auf der Oberseite des Ofens ist das Einlaufrohr des Tropfbandofens häufig verstopft, wodurch die regelbare Atmosphäre nicht den technischen Anforderungen entspricht, was die Produktqualität beeinträchtigt. Wenn spezielle Modifikationen an den Tropf-Injektions-Methanol- und Propan-Rohre vorgenommen werden, wird die in die Rohre eintretende Atmosphäre nicht häufig blockiert und die Rohre können länger als ein Jahr gereinigt werden, so dass die Ofenatmosphäre für lange Zeit stabil bleibt . Darüber hinaus müssen im oberen Teil des Öltanks, d Ölrauch, der in den Ofen eindringt und das Phänomen des falsch hohen Kohlenstoffpotentials verursacht. . Bei Bedarf können Sie nach dem Einstellen des Ofens die Gucklöcher auf beiden Seiten öffnen, um die Kerben des Ölvorhangs (Vorhangs) zu reinigen, um den Ölvorhang freizugeben. Die Ölumwälzpumpe, Ölvorhangpumpe, Ölkühlpumpe usw. im Öltank muss von hoher Qualität sein, da sie sonst die helle Farbe der abgeschreckten Teile beeinträchtigt.

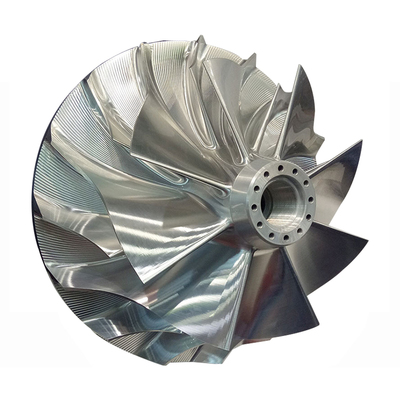

2. Rollnadel

Die Wälzkörper von gestanzten Nadellagern müssen eine relativ große Belastung aufnehmen. Aus diesem Grund können sie nur mit einem großen Unterschied im Längen-zu-Durchmesser-Verhältnis in nadelförmige Formen gebracht werden. Da die Struktur allgemeiner gestanzter Nadellager nicht zu groß sein darf, beträgt der Durchmesser von Nadelrollen im Allgemeinen ≤ 5 mm, ihre Länge beträgt das 3- bis 10-fache des Durchmessers.

Das Material der Nadelrolle ist GCr15 oder 100Cr6, die ursprüngliche Struktur muss die Sphäroidisierung der Stufe 2 im technischen Standard der Wärmebehandlung von JB / T 1255-2014 aus kohlenstoffreichem Chromlagerstahlteilen erreichen, die Härte beträgt 179~207HBW und die Stahldraht aus kohlenstoffreichem Chromstahl wird mit hoher Geschwindigkeit geschnitten Die Maschine wird gemäß den erforderlichen Spezifikationen geschnitten und dann in eine achteckige Trommel gelegt, die in einem bestimmten Winkel geneigt ist. Eine bestimmte Menge Nadelwolle, Schleifmittel und Lösungsmittel werden in den Lauf gegeben und zirkuliert mit einer bestimmten Geschwindigkeit für mehrere Dutzend Stunden. Nach dem Polieren zeigten beide Enden der Nadelwalze glatte Bögen, die den technischen Anforderungen entsprachen.

Zum Abschrecken von Nadelrollen gibt es zwei Verfahren: Für das Abschrecken mit mehr Sorten und Spezifikationen aber geringerer Leistung wird ein kleiner Rollenofen verwendet. Die Beschickungs- und Entnahmeverfahren erfolgen alle von der vorderen Ofenmündung, und die hintere Ofenmündung wird in eine kontrollierte Atmosphäre eingeführt. Der Aufbau des Ofens Einfache Bedienung und komfortable Bedienung. Sein Ofen (Muffeltank) ist eine achteckige zylindrische Struktur mit einer Verjüngung an beiden Enden. Die Nadeln können während der zyklischen Rotation natürlich rollen, sodass jede Nadel gleichmäßig erwärmt werden kann. Im Heizofen befinden sich drei Thermoelemente. , Nämlich eine im Ofen, verwendet, um die Temperatur zu kontrollieren; einer im Ofen (Muffeltank) zeigt die aktuelle Temperatur an und der andere wird für den Übertemperaturalarm verwendet. Stickstoff, Methanol und Propan werden in den Ofen eingebracht, um die Nadelrollen zu schützen und zu erwärmen. Im Abschreckbehälter befinden sich umlaufende Rührpumpen und Leitbleche, um die in das Öl abgeschreckten Nadelwalzen in der Härte einheitlich zu machen und die Abschreckhärte (65~66HRC) zu erreichen. Kleine Vorteile. Es wird empfohlen, keinen Gitterbandofen zum Erhitzen zu verwenden. Für eine große Charge von Nadelrollenerwärmung und -abschreckung wird ein großer Rollenofen verwendet. Die Fütterungsmethode ist die Beschickung von hinten und die kontrollierte Atmosphäre und der vordere Austrag. Die Ofenkonstruktion besteht aus hitzebeständigem Stahlblech, das zu einem Kreiszylinder gewalzt ist. Verschweißt mit durchgehender und glatter innenrotierender hitzebeständiger Stahlplatte, kann sich die Nadelrolle vorwärts bewegen und natürlich in der Trommel umdrehen, so dass die Nadelrolle gleichmäßig erhitzt werden kann. Im Abschreckbehälter befinden sich eine Umlaufleiteinrichtung und 4 runde Edelstahl-Aufnahmekörbe mit vielen kleinen Löchern, die regelmäßig überführt werden können. Andere Materialaufnahmeverfahren können auch Förderbänder zum Anheben der Struktur usw. verwenden.

3, die Wahl des Abschreckungskühlmediums

Die erste Abschreckung der Nadelwalze wird in einem großen (kleinen) Trommelofen erhitzt. Sein Abschreckverfahren besteht darin, das Material kontinuierlich zu entladen, während sich die Trommel dreht, und gleichzeitig nacheinander in den Abschrecköltank zu fallen, um eine harte und gleichmäßige Härte zu erhalten. Sein Abschrecköl verwendet schnelles helles Abschrecköl, da seine Dampffilmstufe kurz ist, die Abkühlgeschwindigkeit bei hohen und niedrigen Temperaturen schnell ist, die thermische Oxidationsstabilität gut ist, der Ölverbrauch gering und leicht zu reinigen ist, die Oberflächenglätte gut ist und die Lebensdauer ist lang, was die Nadelrolle machen kann Nach dem Abschrecken ist die Härteverteilung klein und gleichmäßig.

Für das zusammengebaute integrale Stanznadellager sollte sein Abschreckkühlmedium Abschrecköl mit gesättigtem Dampfdruck, Helligkeit, Kühlung, guter Oxidationsbeständigkeit, leicht zu reinigen und langer Lebensdauer sein und es ist in der Gasdurchlässigkeit. Der Abschreckprozess nach dem Kohlenstoff (Carbonitrieren) hat ein gutes Härtungsverhalten und einen sehr geringen Abschreckverzug. Aufgrund der geringen effektiven Wandstärke des Produkts kann das abgestufte Abschrecköl verwendet werden; das abgestufte Abschrecköl kann bei hohen Temperaturen eingesetzt werden. Hoher Flammpunkt und Zündpunkt, schnelle Abkühlgeschwindigkeit bei hoher Temperatur, langsame Abkühlgeschwindigkeit bei niedriger Temperatur, damit der gestanzte Außenring und Käfig aufgekohlt (karbonitrieren) und gehärtet werden können und aus hochgekohltem Chrom-Lagerstahl hergestellt werden können Nadelwalze erhält eine harte und gleichmäßige Härte und kann den Verzug deutlich reduzieren und die technischen Anforderungen erfüllen. Das neue Öl muss vor der Verwendung entgast werden. Das Öl im Arbeitsprozess ist in der Regel mit einer Hochgeschwindigkeitszentrifuge ausgestattet, die die physikalischen und chemischen Eigenschaften des Öls nicht beschädigt und auch den Schmutz entfernen kann, damit das Abschrecköl langfristig erhalten bleibt Die Stabilität von Reinigungs- und Abschreckleistung verlängert auch die Lebensdauer des Abschrecköls auf mehr als zehn Jahre.

4. Wärmebehandlung von Integral-Stanznadellagern

Im ersten Schritt der Wärmebehandlung von Integralprägenadellagern müssen zunächst die Nadelrollen bearbeitet werden, das heißt die Nadelrollen werden im Rollenofen erwärmt, abgeschreckt und angelassen. Während des Erhitzens beträgt das Kohlenstoffpotential CP im Ofen 1.0~1.1% und die Heiztemperatur beträgt (845~870)℃±5℃, verwenden Sie schnelles blankes Abschrecköl, Öltemperatur 80℃, Kernabschreckhärte 760+80HV, Oberfläche Härte 780+160HV, Anlasstemperatur 160~180℃, Härte nach dem Anlassen ≥810HV , Die metallographische Struktur besteht aus angelassenen Kryptokristallen, feinen Kristallen oder kleinen nadelförmigen Martensit, gleichmäßig verteilten feinen Restkarbiden und einer kleinen Menge an Restaustenit.

Nach der Wärmebehandlung werden die Nadelwalzen geschliffen, poliert usw. und anschließend von einer vollautomatischen Hochgeschwindigkeits-Sortiermaschine nach Form und Größe sortiert. Dann können je nach technischer Anforderung die wärmebehandelten und die nicht wärmebehandelten Nadelwalzen in einer Maschine aufbewahrt werden. Der Rahmen und der gestanzte Außenring werden auf einer vollautomatischen Montage- und Siegelmaschine zu einem integralen gestanzten Nadellager montiert.

Schließlich werden sie aufgekohlt (Karbonitrieren) und in einem Gitterbandofen abgeschreckt. Das Abschreckkühlmedium ist abgestuftes Abschrecköl, die Öltemperatur beträgt 80 °C, die Aufkohlungstemperatur beträgt 820-870 °C und die Atmosphäre im Ofen ist Methanol, Propan, Stickstoff und Kohlenstoff. Potenzieller CP = 0.9% 1.2%, Aufkohlungszeit beträgt im Allgemeinen 30 100 min gemäß den technischen Anforderungen, die Aufkohlungsschichttiefe des gestanzten Außenrings beträgt 0.08 0.33 mm, die Aufkohlungsabschreckhärte beträgt 840 900 HV; die Aufkohlungsschichttiefe des Käfigs beträgt 0.02 ~0.12 mm, Aufkohlungs- und Abschreckhärte 410~550HV.

Bei Walzennadeln wird das metallographische Gefüge vor dem Aufkohlen und Abschrecken angelassen versteckte Nadeln, feine Kristalle oder kleine nadelförmige Martensit, gleichmäßig verteilte feine Restkarbide und eine geringe Menge Restaustenit, die beim zweiten Aufkohlen während des Abschreckens, weil die Zeit kurz ist, wird die Struktur bei kohlenstoffreichem Chromlagerstahl nicht grob, aber es kann die Struktur feiner und gleichmäßiger machen und die Kontaktermüdungsfestigkeit verbessern. Zu diesem Zeitpunkt beträgt die Abschreckhärte ≥910HV und die Härte nach dem Anlassen ≥810HV.

Nach Abschluss der Wärmebehandlung, Reinigung und Trocknung des integrierten gestanzten Nadellagers wird seine Größe um 0.01 bis 0.05 mm reduziert. Aus diesem Grund ist für das Integral-Stanzlager eine 100 % Hüllkreisprüfung erforderlich. Für eine sehr kleine Anzahl von Toleranzabweichungen ist Extrusion erforderlich. Es kann nach Korrektur eingelagert werden. Diese Technologie wird seit Jahrzehnten im Ausland eingesetzt und wird auch in China entwickelt, um gute Ergebnisse zu erzielen.

Link zu diesem Artikel: Wir sprechen über die neue Wärmebehandlungstechnologie beim Stanzen von NadellagernNachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com/,thanks!

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D-Druck, Präzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Die Produktionspalette (einschließlich Aluminium Druckguss und Zinkdruckguss) beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse-, Trommeltrockner- und Zellenradschleusenanwendungen. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, damit Sie Ihr Ziel erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

Blech, Beryllium, Kohlenstoffstahl, Magnesium, 3D-Druck, Präzision CNC-Bearbeitung Dienstleistungen für die Schwermaschinen-, Bau-, Landwirtschafts- und Hydraulikindustrie. Geeignet für Kunststoffe und selten Bearbeitung von Legierungen. Sie kann Teile mit einem Durchmesser von bis zu 15.7 Zoll drehen. Prozesse umfassen Schweizer Bearbeitung,Räumen, Drehen, Fräsen, Bohren und Gewindeschneiden. Es bietet auch Metallpolieren, Lackieren, Oberflächenschleifen und Welle Richtdienstleistungen. Die Produktionspalette (einschließlich Aluminium Druckguss und Zinkdruckguss) beträgt bis zu 50,000 Stück. Geeignet für Schraube, Kupplung, Lager, Pumpe, GangKastengehäuse-, Trommeltrockner- und Zellenradschleusenanwendungen. PTJ wird mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen anzubieten, damit Sie Ihr Ziel erreichen. Willkommen bei uns ( sales@pintejin.com ) direkt für Ihr neues Projekt.

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material