Wie viel ist ein Pfund Superlegierung?

Gegenwärtig werden auf dem internationalen Markt jährlich fast 300,000 Tonnen Superlegierungsmaterialien verbraucht, die in verschiedenen Bereichen weit verbreitet sind. Im Jahr 2018 betrug der weltweite Markt für Superlegierungen 12.163 Milliarden US-Dollar, ein Anstieg von 26.98 % gegenüber dem Vorjahreszeitraum; Der Superlegierungsmarkt in den USA und Europa ist reifer geworden, und der künftige Marktzuwachs wird hauptsächlich aus China kommen. Die aktuelle jährliche Wachstumsrate des Superlegierungsmarktes in China sollte bei 20-30% liegen.

Übersicht Superlegierungen

Hochtemperaturlegierungen beziehen sich auf Metallwerkstoffe auf Basis von Fe, Ni und Co, die über 600°C Oxidations- und Korrosionsschutzeigenschaften aufweisen und unter einer bestimmten Belastung lange arbeiten können. Abbildung 1 zeigt den Entwicklungstrend der Hochtemperaturlegierungen in der Welt und der in meinem Land entwickelten Legierungen. Hochtemperaturlegierungen sind nicht nur die Treibstoffkammern, Führungen, Turbinenschaufeln und Turbinenscheiben von Flugzeugtriebwerken und andere heiße Endteile, die Schlüsselmaterialien von Hochtemperaturteilen von Flugzeugraketentriebwerken, sondern auch industrielle Hochtemperatur- und korrosionsbeständig Komponentenmaterialien, die von Industriezweigen wie Gasturbinen, Energie- und Chemieindustrie benötigt werden, sind unverzichtbare und wichtige Materialien in der Volkswirtschaft.

Derzeit werden auf dem internationalen Markt jedes Jahr fast 300,000 Tonnen Superlegierungsmaterialien verbraucht. Abbildung 2 zeigt die Verteilung der Hauptkonsumregionen. Die jährliche Wachstumsrate des Superlegierungsmarktes in meinem Land wird bei 20-30% gehalten, und die Welt kann die Luftfahrt produzieren Es gibt nicht mehr als 50 Hochtemperaturlegierungsunternehmen für die Luft- und Raumfahrt, hauptsächlich in den USA, Großbritannien, Japan und Deutschland , Frankreich, Russland und anderen Ländern. Zum Beispiel GE, PW, Haynes Stellite, Inco Alloys International, Cannon-Muskegon, Westinghouse, Cabot Companies wie Martin Marietta, Standard Pressed Steel, Whittaker, Special Metal, Universal-Cyclops Steel, Howmet, Pratt & Whitney , Russlands United Aircraft Company und Kanadas Mond Nickel Company weisen offensichtlich oligarchische Merkmale auf.

Seit dem erfolgreichen Versuch des ersten Superlegierungsofens GH3030 im Jahr 1956 hat die Erforschung, Herstellung und Anwendung von Superlegierungen in meinem Land mehr als sechzig Jahre Entwicklungszeit durchlaufen. Gegenwärtig hat mein Land unter der Gesamtaufsicht der Nationalen Entwicklungs- und Reformkommission, des Ministeriums für Industrie und Informationstechnologie, der China Nonferrous Metals Industry Association und des National Defense Science and Industry Bureau einige Produktionsstätten und Unternehmen mit fortschrittlichen Produktionsanlagen und eine gewisse Größe, wie Steel Research Gona, Fushun Special Steel, Baosteel Special Steel, China Aviation Development, Wanhang Die Forging, Wanze Co., Ltd., Tunan Co., Ltd. haben ebenfalls eine Forschungsgruppe gebildet Institute mit unabhängigen Innovations- und F&E-Kapazitäten, wie das Iron and Steel Research Institute of High Temperature Materials, das Beijing Institute of Aeronautical Materials, das Institute of Metal Research, die Chinese Academy of Sciences, die Beijing University of Aeronautics and Astronautics, die University of Science and Technology Beijing, Nordwestliche Polytechnische Universität usw.

Laut dem China Superalloy Handbook (2012) sind die Superlegierungen meines Landes in insgesamt 194 Sorten aufgeführt, darunter 62 gleichachsige Nickelbasislegierungen, 43 Knetlegierungen auf Nickelbasis, 30 Knetlegierungen auf Eisenbasis und 20 intermetallische Verbindungen. Es gibt 5 ODS-Legierungen und 3 Pulvermetallurgie Superlegierungen [3]. Der größte Anteil des Superlegierungsmarktes in meinem Land sind verformte Superlegierungen, etwa 70 %, gefolgt von gegossenen Superlegierungen, etwa 20 %; bei den Matrixelementen haben nickelbasierte Superlegierungen den größten Anteil am Gesamtmarkt. 80%, gefolgt von Superlegierungen auf Nickel-Eisen-Basis, etwa 14%, und Superlegierungen auf Kobalt-Basis, etwa 6%.

Forschungsfortschritt der Superlegierungen meines Landes

Die Superlegierungen meines Landes haben den Entwicklungsprozess der Nachahmung, Nachahmung und Kreation in Kombination mit der ursprünglichen Kreation durchlaufen. Durch die Aufnahme der Erfahrungen der entwickelten Länder und die Kombination mit den tatsächlichen Bedingungen meines Landes für unabhängige Innovation wurde das Superlegierungssystem meines Landes gebildet. Die Vereinigten Staaten, Großbritannien und andere Länder verwenden ihre eigenen Legierungssysteme von Unternehmen oder Herstellern, während mein Land ein einheitliches System des Landes ist und die Superlegierungsreihen und -systeme in der Reihenfolge Legierungsherstellungsverfahren, Matrixelemente und Verstärkung gebildet werden Methoden. Je nach Herstellungsverfahren gibt es verformte Superlegierungen, gegossene Superlegierungen (einschließlich gleichachsiger Kristalle, säulenförmige Kristalle mit gerichteter Erstarrung und Einkristall-Superlegierungen), pulvermetallurgische Superlegierungen, dispersionsverfestigte Superlegierungen, intermetallische Hochtemperaturwerkstoffe und Hochtemperaturlegierungsdrähte zum Schweißen . Und selbstschmierende Materialien auf Hochtemperaturlegierungsbasis usw.; diese verschiedenen Legierungsreihen werden weiter unterteilt in eisenbasierte, nickelbasierte, kobaltbasierte und chrombasierte Hochtemperaturlegierungen; unter der gleichen Matrix werden sie weiter in Mischkristallverfestigungstypen und Alterungsverfestigungstypen unterteilt [2].

Gegenwärtig umfassen die Hauptprobleme und Unzulänglichkeiten der Superlegierungen meines Landes: viele metallurgische Defekte, wie schwarze Flecken, weiße Flecken, Karbidseigerung usw.; schlechte Einheitlichkeit der Organisation; hoher Gehalt an Verunreinigungselementen, wodurch Festigkeit und Lebensdauer verringert werden; hohe Kosten, Die Wiederverwendungsrate ist gering.

Vom 22. bis 25. September 2019 fand in Huangshi, Hubei, die 14. Nationale Superalloy Annual Conference statt, die von der University of Science and Technology Beijing, der Northeastern University und Daye Special Steel veranstaltet wurde und sich darauf konzentrierte, die jüngsten Errungenschaften meines Landes in der Superlegierungsforschung zu zeigen. Zu den Errungenschaften gehören die Entwicklung verformter Superlegierungssorten und deren Restspannungskontrolle, Forschung und Entwicklung von gegossenen Superlegierungen, Pulversuperlegierungen und Pulverreinigungstechnologie, Forschung und Anwendungsfortschritt von Hochtemperatur-Strukturwerkstoffen auf Basis intermetallischer Verbindungen usw.

1 Verformte Superlegierung

Geschmiedete Superlegierungen beziehen sich auf Superlegierungen, die durch den Guss-Verformungsprozess hergestellt werden. Der Arbeitsbereich beträgt -253-1320℃, einschließlich Scheiben, Platten, Stangen, Drähte, Bänder, Rohre und andere Produkte wie GH128, GH4169 usw., die in der Luft- und Raumfahrt, Luftfahrt, Energie, Petrochemie, Kernkraft weit verbreitet sind und anderen Industriebereichen. In den letzten Jahren haben Superknetlegierungen viele Durchbrüche und Anwendungsergebnisse im Prozessablauf, der Entwicklung neuer Legierungen und neuer Technologien erzielt.

Prozessablauf

Inländisches Schmelzen von verformten Superlegierungen verwendet normalerweise Vakuuminduktion + Vakuum-Verbrauchsmaterial-Doppel- oder Vakuuminduktion + Elektroschlacke-Umschmelzen + Vakuum-Verbrauchsmaterial-Dreifach-Schmelzverfahren. Durch die Wassersimulation und numerische Simulation der Rinne im Vakuum-Induktionsofen und das optimierte Design der Struktur kann die Strömungsfeldverteilung und Temperaturverteilung in der Rinne verbessert werden, wodurch die Qualität und Sauberkeit des Barrens verbessert wird。

Hochtemperatur-Legierungsbarren führen während des Erstarrungsprozesses zu einer starken Entmischung der Komponenten. Um die Entmischung von Bauteilen zu reduzieren und zu verbessern und die Materialgleichmäßigkeit zu verbessern, ist neben der Verbesserung des Schmelzprozesses die wichtigste technische Maßnahme die Durchführung einer Homogenisierungsbehandlung. Das Erhitzen über einen langen Zeitraum fördert die Diffusion und Wanderung von gelösten Elementatomen und minimiert den Unterschied in der Elementkonzentration zwischen dem Dendritenstamm und dem Dendriten. Wenn die Größe des Barrens zunimmt, wird die Seigerung durch die Erstarrungskühlgeschwindigkeit beeinflusst und nimmt entsprechend zu. Die endgültige Homogenisierungstemperatur und -zeit kann durch Vergleich des sekundären Dendritenabstands und des Segregationskoeffizienten unter verschiedenen Homogenisierungssystemen bestimmt werden.

Um die Blooming-Ausbeute von GH4720Li-Legierungsbarren und das Qualitätsniveau von Stäben zu verbessern, werden durch eine Vielzahl von thermischen Simulations-Druckversuchen mathematische Simulationen und Risskriterien unter verschiedenen thermischen Verformungsbedingungen erhalten und festgelegt, um die Schmieden Prozessparameter, einschließlich Schritt für Schritt Angemessene Verteilung der Abkühlung und Brandverformung. Einschlägige Studien haben gezeigt, dass nach dem Rapid Schmieden Knüppel bricht die Gussstruktur des Barrens vollständig, ergänzt um Durchmesser Schmieden, kann die Oberflächenbeschaffenheit des Stabes verbessert und die Ausbeute erhöht werden.

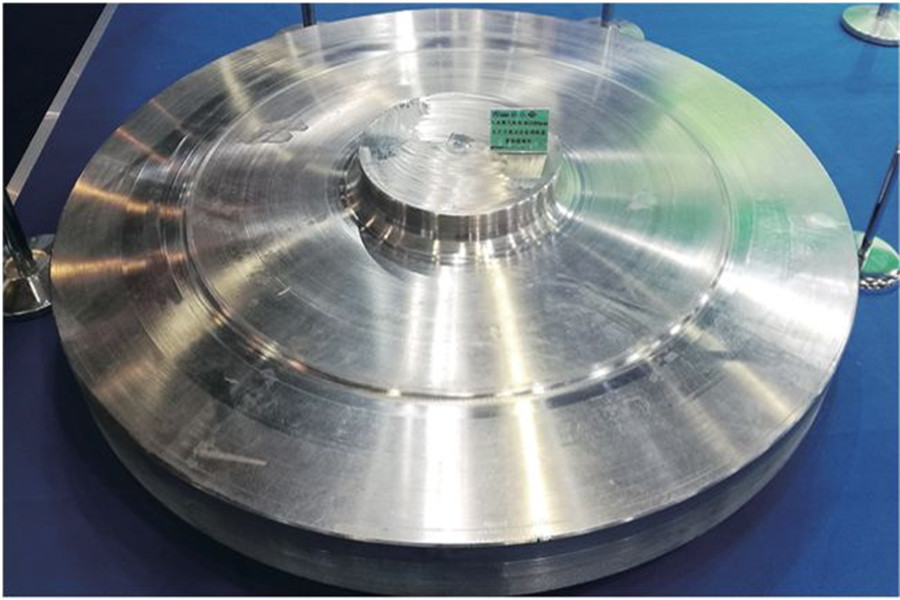

Die supergroße Turbinenscheibe aus der Legierung GH4706 ist das zentrale rotierende Teil des heißen Endes moderner Hochleistungs-Gasturbinen der E/F-Klasse. Der Durchmesser des Schmiedestücks überschreitet 2000 mm und das Gewicht erreicht 6 t. Es ist einer der kritischsten Teile, die dringend lokalisiert werden müssen. Die Zusammensetzung der Legierung ist nahe an GH4169 und es handelt sich um eine verformte Hochtemperaturlegierung auf Fe-Ni-Basis, die durch die γ'-Phase und die γ”-Phase verstärkt wurde. Beim Gesenkschmieden von Turbinenscheiben müssen sowohl die Warmumformung der Scheiben als auch die Kontrolle von Mikrostruktur und Eigenschaften realisiert werden. Im Jahr 2013 wurde die weltweit größte 8 * 104 t Gesenkschmiede-Hydraulikpresse (Abbildung 4), die unabhängig von meinem Land entwickelt und entwickelt wurde, in Produktion genommen und erfolgreich versuchsweise hergestellte Turbinenscheibenschmiedestücke aus der Legierung GH4738 mit einem Durchmesser von 1500 mm hergestellt. Die Herstellung einer großformatigen Turbinenscheibe aus der Legierung GH4706 bietet eine gewisse Referenzerfahrung, steht jedoch noch vor großen Herausforderungen.

Die Eigenspannung entsteht durch die ungleichmäßige plastische Verformung im Material während des Aufbereitungsprozesses und ist im Wesentlichen der im Material verbleibende Gitterverzug. Durch die thermische Verformung nahe der Rekristallisationstemperatur ist es schwierig, eine hohe Restspannung zu bilden; selbst die beim Niedertemperaturschmieden oder beim Abkühlen nach dem Schmieden entstehenden Eigenspannungen können meist in der anschließenden Hochtemperaturlösungsbehandlung abgebaut werden. Daher müssen Scheibenschmiedestücke aus Hochtemperaturlegierungen im Allgemeinen nach der Lösungsbehandlung nach dem Schmieden schnell abgekühlt werden, um sicherzustellen, dass die γ'- oder γ-Zoll-Phase nicht vergröbert. Abbildung 6 zeigt die Prüftiefe und Auflösung entsprechend den verschiedenen Eigenspannungsprüftechniken. Bei Scheibenschmiedestücken aus Hochtemperaturlegierungen ist es erforderlich, die innere Restspannung von 10 mm oder mehr von der Oberflächenschicht zu testen und zu analysieren, und die Auflösung muss mm-Niveau sein. Zu den Hauptmethoden zählen daher Neutronenbeugung, Konturverfahren und Tieflochverfahren (Tieflochbohren) und Ultraschall (Ultraschall).

Bi Zhongnan vom Central Iron and Steel Research Institute und andere fassten die Testmethoden für die innere Eigenspannung von Turbinenscheibenschmiedestücken aus Superlegierung zusammen und klärten das Entstehungsgesetz und den Mechanismus der Eigenspannung während des Herstellungsprozesses von Mischkristallen, Abschrecken, Altern und Teilebearbeitung [6].

Die Ultraschallprüfung ist eine wichtige Methode der zerstörungsfreien Prüfung. Von der Sonde emittierte Ultraschallwellen werden verwendet, um sich innerhalb des Werkstücks auszubreiten. Wenn diskontinuierliche oder inhomogene Gewebe mit unterschiedlichen akustischen Eigenschaften von der Matrix vorhanden sind, treten an der Grenzfläche Änderungen des Ausbreitungsmodus und der Informationen auf, um eine qualitative und quantitative Analysegrundlage für die zerstörungsfreie Prüfung und Bewertung bereitzustellen. Fan Xingyi, Lin Shiqian und andere haben die Beziehung zwischen der Korngröße der Scheibenschmiedestruktur und dem Ultraschall-Clutter vollständig untersucht, um die Hauptfaktoren, die die Prüfstruktur und die entsprechenden Prüfparameter beeinflussen, zu bestimmen.

Neue Legierung

Wang Qingzeng, Chen Guosheng, Sun Wenru und andere haben die GH4169G-Legierung auf der Grundlage der Forschung zur P-Verstärkung und zum Verstärkungsmechanismus von P- und B-Verbindungen entwickelt. Unter Beibehaltung der hervorragenden umfassenden Eigenschaften der GH4169-Legierung wurde die Einsatztemperatur um 30 °C auf 680 °C erhöht; und die Lebensdauer bei 650 °C wird um mehr als das Dreifache erhöht; Gleichzeitig entspricht die Schweiß- und Wärmeverarbeitungsleistung der der Legierung GH3, die breite Anwendungsperspektiven bietet.

Die Legierung GH4169D wird erfolgreich auf der Grundlage der Legierung GH4169 entwickelt, indem der Gehalt an Fe reduziert, die Mischkristall-Verstärkungselemente W und Co hinzugefügt, der Gehalt und das Verhältnis von Al und Ti angepasst und der Nb-Gehalt entsprechend erhöht und der Spurengehalt angepasst wird Elemente. Die langjährige Lücke zwischen den beiden weltweit am häufigsten verwendeten Superlegierungen – GH4169 für 650 °C und GH4738 für 750 °C.

Deutliche Fortschritte wurden auch bei der Entwicklung von Hochleistungs-Turbinenscheibenwerkstoffen erzielt, die auf dem Gieß- und Schmiedeverfahren beruhen. Hochleistungsverformte Hochtemperaturlegierungs-Turbinenscheibenmaterialien wie GH4065, GH4079 und GH4975 wurden sukzessive entwickelt, insbesondere die umfassende Leistung der GH4065-Legierung hat das Niveau von pulvermetallurgischen Materialien erreicht. Es wird erwartet, dass es eine ausgereifte und zuverlässige Lösung für die Auswahl von Hot-End-Rotationsteilen der fortschrittlichen Flugzeugtriebwerke meines Landes bietet.

Auf der Grundlage der Aufrechterhaltung einer bestimmten Menge an ausscheidungsverstärkter '-Phase löst die GH4282-Legierung die Kaltbearbeitung, die durch die große Menge an Ausscheidung der γ'-Phase in der hochfesten alterungsverstärkten Brennkammerlegierung verursacht wird, indem sie die Struktur, Zusammensetzung und Ausscheidungskinetik kontrolliert der γ'-Phase. Und das Problem des schwierigen Schweißens, die Legierung behält eine ausgezeichnete Hochtemperaturfestigkeit und thermische Stabilität im Bereich von 650-950 ° C bei, und gleichzeitig sind die Schweiß- und Kaltbearbeitungseigenschaften gut ausbalanciert und optimiert.

neue Technologie

Unser Land hat die nitridverstärkte Superlegierung NGH5011 entwickelt und zielt auf die physikalische Schlüsselchemie der Stickstoffadsorption und -auflösung an der Oberfläche, der gleichmäßigen Diffusion in der Matrix und der Nitridausscheidung an der Reaktionsgrenzfläche ab, die am Nitrierprozess des endogen dispergierten beteiligt ist Nitrid-verstärkte Legierung. Der Prozess führte systematische Forschungsarbeit durch.

Das Hochtemperatur-Materialforschungsinstitut des Zentralen Eisen- und Stahlforschungsinstituts hat erfolgreich Gasturbinenscheiben und integrale Laufräder aus 3D-In718-Legierung mit additiver Fertigungstechnologie hergestellt. Die Dichte der Teile erreichte 99.9 %, und die Struktur und Leistung waren weit besser als bei Gussteilen. Die Zugfestigkeit bei Raumtemperatur und Hochtemperatur, Plastizität und Haltbarkeit können die Standards von Schmiedestücken erfüllen.

Darüber hinaus hat die neue Gieß- und Schmiedeprozesstechnologie Elektroschlacke-Umschmelzen, kontinuierliches Schmelzen mit gerichteter Erstarrung + 3D-Schmiedeknüppel + isothermes Schmieden erfolgreich verformte Turbinenscheiben aus der Legierung FGH4096 hergestellt.

2 Guss-Superlegierung

Guss-Superlegierungen haben einen breiten Zusammensetzungsbereich und werden entsprechend der Einsatztemperatur in drei Kategorien eingeteilt: gleichachsige Kristallguss-Superlegierungen, die bei -253-650 °C verwendet werden, wie K4169; gleichachsiger Kristallguss verwendet bei 650-950℃ Hochtemperaturlegierungen wie K419; und säulenförmige Kristallguss-Hochtemperaturlegierungen mit gerichteter Erstarrung, die bei 950–1100 °C verwendet werden, wie DD402. Triebwerksgehäuse sind typische gleichachsige Superlegierungsgussteile, die unter mittleren und niedrigen Temperaturbedingungen verwendet werden. Komplizierter Aufbau, präzise Größe und dünnwandiges Leichtgewicht sind die Entwicklungstrends. Daher ist die koordinierte Steuerung von Präzisionsformgebung und Erstarrungsstruktur ein wichtiges Problem, das dringend gelöst werden muss. technische Herausforderung.

Gleichachsige Superlegierungen auf Nickelbasis basieren hauptsächlich auf der γ-Phase, die durch Zugabe von Al, Ti, Nb und Ta zu einer γ'-Phase oder γ”-Phase mit einem Volumenanteil von bis zu 70 % verstärkt wird und mit C . verstärkt wird , B und Zr Als Korngrenzenverstärkungselement bei der Korngrenzenseigerung oder der Bildung von Carbiden oder Boriden, um die Gesamtleistung der Legierung zu verbessern. Die Entwicklungsrichtung der einachsigen Kristallguss-Superlegierung ist hauptsächlich: nach Legierungstheorie und metallurgischen Prinzipien, kombiniert mit Computersimulationstechnologiedesign Eine neue Art von Material mit guter Gesamtleistung; für verschiedene Legierungen durch Anpassung der bestehenden Legierungszusammensetzung, um eine hervorragende spezifische Leistung zu erzielen; den Legierungsschmelzprozess verbessern und verbessern, die metallurgische Qualität der Legierung verbessern; Verbesserung der Qualität und Qualität von Gussteilen durch neue Verfahrenstechnik Mechanische Eigenschaften.

Das traditionelle "Erfahrung-Trial-and-Error"-Verfahren ist teuer, langwierig und schwierig. Es wird ein wichtiger Trend werden, das Design von Legierungszusammensetzungen auf der Grundlage von computergestützten Materialwissenschaften, Big Data-Verarbeitung, maschinellem Lernen und Hochdurchsatztests zu entwickeln. Basierend auf der Elektronen-Leerstellen-Theorie, der Anzahl der Bindungszeiten und der d-Orbitalenergie von Legierungselementen kann die Entwicklung und perfekte Phasenberechnung das Ausscheidungsgesetz der TCP-Phase in der Legierung simulieren und vorhersagen. Wie man die quantitative Beziehung zwischen Legierungszusammensetzung und hoher Leistung herstellt, ist die aktuelle Einkristalllegierung Der Schlüssel zum Design. Fu Hengzhi, Jie Ziqi und andere untersuchten die Schmelzerstarrungseigenschaften der Superlegierung K4169, ermittelten den Einfluss der Schmelzeüberhitzungstemperatur auf die Keimbildung und Unterkühlung und verifizierten weiter, dass eine Schmelzübertemperaturbehandlung die Korngröße erheblich verfeinern kann, die Morphologie und Verteilung der ausgefällten Stoffe verbessern kann Phase, die Seigerung von Legierungselementen wirksam reduzieren und dadurch die umfassenden mechanischen Eigenschaften der Superlegierung im Gusszustand verbessern .

Mithilfe der Software JMatPro, Thermal-calc und Panda können die anfängliche Schmelztemperatur, Legierungsdichte, Phasenzusammensetzung und der Gehalt verschiedener Komponenten von Superlegierungen auf Nickelbasis genauer berechnet sowie das Wärmebehandlungsfenster und das Pastenintervall vorhergesagt werden , geeignete thermodynamische Kriterien formulieren und Legierungskomponenten aussortieren, die die Anforderungen für experimentelle Tests erfüllen, was Entwicklungszeit und -kosten der Legierung sparen kann.

Durch die Gießformsimulationstechnologie ist es möglich, die Temperaturfeldverteilung während des Füllprozesses zu simulieren, um das Steig- und Angusssystem rationell zu gestalten, die Gießprozessparameter zu optimieren und Fehler wie Lunker, Kältebarriere, Unter -Gieß- und Schrumpfporosität und nach dem Abkühlen. Die Eigenspannung bietet theoretische Orientierung für die tatsächliche Produktion. Derzeit ist die Entwicklung der Gießsimulationstechnologie relativ ausgereift. Typische kommerzielle Simulationssoftware umfasst: ProCAST, MAGMA, AFSolid und PAM-CAST. Liu Baicheng und andere schlugen den Einsatz von Computertechnologie zur Transformation der Gießereiindustrie vor, führten viel Forschung im Bereich der Makro- und Mikrosimulationssimulation des Gießereiprozesses durch und entwickelten eine Reihe numerischer Simulationssoftware für technische Anwendungen.

Gängige Gewebesimulationsmethoden umfassen: erste Prinzipien, Molekulardynamik, Monte Carlo, zelluläre Automaten, Phasenfeldmethode, Finite Elemente usw. Beispielsweise kann die Kopplung des Kristallmodells der Kriechschädigung an das Phasenfeldmodell die simultane Simulation der drei Phasen der Entwicklung und Leistung des Kriechgewebes und erhalten den Prozess der Entwicklung des Kriechgewebes und die Kriechkurve, wie in Abbildung 8 gezeigt. Es bietet einen neuen Weg für die Superlegierungs-Kriechsimulation, der der Entwicklung von leistungsorientierten Simulationsarbeiten zur Mikrostrukturoptimierung förderlich ist.

Einkristall-Superlegierung eliminiert Korngrenzen und weist eine ausgezeichnete Hochtemperatur-Kriech-, Oxidations- und Korrosionsbeständigkeit auf. Seine Forschung und Entwicklung begann in den 1970er Jahren in den USA bei Pratt & Whitney, und die Einkristall-Superlegierung PWA1480 ist seit den 1980er Jahren erfolgreich. Seit ihrer Entwicklung und Anwendung haben sich ausländische Einkristalllegierungen rasant entwickelt, und die vierte Generation von Einkristalllegierungen wurde um das Jahr 2000 entwickelt. Von der ersten bis zur vierten Generation der Einkristall-Superlegierungen wurde die Arbeitstemperatur auf 1827 ° C erhöht , die viel höher ist als die anfängliche Schmelztemperatur (1280-1330°C). Gleichzeitig nimmt der Gehalt an Edelmetallelementen wie Re und Ru zu und auch die Kosten steigen. Höher und höher.

Die Entwicklung von Einkristalllegierungen in meinem Land begann relativ spät, und die meisten basieren auf Nachahmung. In den letzten Jahren hat mein Land erhebliche Fortschritte bei der Entwicklung und Anwendung von Einkristall-Superlegierungen gemacht und unabhängig die Einkristalllegierungen der dritten Generation DD33, DD9 und die Einkristalllegierungen der vierten Generation DD91, DD15 usw. entwickelt. und besitzt bereits neue einkristalline Superlegierungsmaterialien. , Neue prozessunabhängige Forschungs- und Entwicklungskapazitäten, insbesondere unter der Leitung und Förderung der militärisch-zivilen Integrationspolitik, sind eine Reihe von Privatunternehmen im Bereich Superlegierungen entstanden, von denen sich die meisten auf die Herstellung von einkristallinen Superlegierungsvorlegierungen und Einkristallklingen konzentrieren .

Derzeit konzentriert sich die Forschung zum Zusammensetzungsdesign von Einkristall-Superlegierungen hauptsächlich auf Universitäten und Forschungsinstitute in Großbritannien, Deutschland, Japan und anderen Ländern, und der Designraum wird immer kleiner und es wird immer schwieriger, ihn zu verbessern die Gesamtleistung. Begann, verschiedene "kundenspezifische" Legierungen zu entwickeln. Um beispielsweise den Re-Gehalt in der Einkristalllegierung der zweiten Generation zu reduzieren, hat GE die Legierung René N515 (1.5% Re) mit einer Leistung nahe René N5 entwickelt und René N5 schrittweise in Turbinenschaufeln von Flugzeugtriebwerken ersetzt.

Die Kornverfeinerung kann das Ermüdungsverhalten von Gussteilen bei niedrigen Zyklen erheblich verbessern, die Streuung der mechanischen Eigenschaften verringern und die mechanische Verarbeitungsleistung verbessern. Der Hauptmechanismus besteht darin, die Keimbildung zu fördern und das Kornwachstum zu hemmen. Üblicherweise verwendete Verfahren umfassen thermische Kontrollverfahren (FGP, Grainix-Verfahren), kinetische Verfahren (Formrühren, elektromagnetische Schwingungen und Pulsstrom usw.), chemische Verfahren (Raffinierungsmittel) ) Warten Sie. Das Beijing Institute of Aeronautical Materials, die Beijing University of Aeronautics and Astronautics usw. haben viele Analysen und Forschungen zur Ermüdung bei niedrigen Zyklen, Ermüdung bei hohen Zyklen und Kriecheigenschaften von Einkristall-Superlegierungen durchgeführt [9,10]. Darüber hinaus wurden auch bei einigen neuen Verfahren wie der Anti-Schwerkraft-Gießtechnologie und der additiven Fertigung gewisse Fortschritte erzielt.

3Pulver-Superlegierung

Hochwertiges Superlegierungspulver ist Grundlage und Garant für die Entwicklung und Produktion fortschrittlicher Pulverturbinenscheiben für Flugzeugtriebwerke. Derzeit umfasst die Herstellung von Superlegierungspulver hauptsächlich zwei Verfahren: das Ar-Aerosolverfahren (AA-Pulver) und das Plasma-Rotationselektrodenverfahren (PREP-Pulver). Die Forschungsgruppe von Zhang Guoqing vom Beijing Institute of Aeronautical Materials und anderen hat eine Reihe von Ar-gaszerstäubten Superlegierungspulver-Vorbereitungsgeräten und -technologien entwickelt, um pulverisierte Superlegierungs-Turbinenscheiben und andere Hot-End-Teile sowie die additive Fertigung für den 3D-Druck vorzubereiten. Rohstoffe bereitstellen. Sie haben bestimmte Ergebnisse und Erfahrungen mit dem Legierungszerstäubungsprozess, der Kontrolle der Partikelgröße während des Pulverherstellungsprozesses, der Kontrolle des O-Gehalts und der Kontrolle nichtmetallischer Einschlüsse erzielt.

4 Superlegierungen auf Basis intermetallischer Verbindungen

Intermetallische Verbindungen sind Verbindungen aus zwei oder mehr Metallelementen oder Metallelementen und metalloiden Elementen in einem bestimmten Atomverhältnis. Die Koexistenz von kovalenten Bindungen und Metallbindungen führt dazu, dass intermetallische Verbindungen eine weitreichende geordnete Übergitterstruktur in einem größeren Bereich aufweisen. Bei hohen Temperaturen wird die Versetzungsbeweglichkeit der intermetallischen Verbindung relativ verringert, so dass sie eine höhere Hochtemperaturfestigkeit aufweist. Die typischeren sind Ti-Al, Ni-Al, Nb-Si, die eine ausgezeichnete Hochtemperaturfestigkeit und niedrige Dichte aufweisen, aber auch eine niedrige Raumtemperatur-Bruchzähigkeit und eine schlechte Hochtemperatur-Oxidationsbeständigkeit, die ihre Anwendung einschränken. , Ist auch die Schwierigkeit und der Schwerpunkt der Forschung auf diesem Gebiet geworden.

In den letzten Jahren hat mein Land wichtige Fortschritte in der Grundlagenforschung und technischen Anwendung von Superlegierungsmaterialien auf Basis intermetallischer Verbindungen erzielt, die durch Legierungen auf TiAl-, Ti3Al-, Ti2AlNb- und Ni3Al-Basis repräsentiert werden, die erhebliche Fortschritte in Leistung und Technologie gemacht haben, und haben einige neue Hochtemperatur-Strukturmaterialien mit unabhängigen geistigen Eigentumsrechten entwickelt, haben wichtige Beiträge zur Entwicklung von Hochleistungs-Flugzeugtriebwerken in meinem Land geleistet. Legierungen auf Nb-Si-Basis haben auch im Erstarrungsprozess und in der Grundlagenforschung von Antioxidationsbeschichtungen erhebliche Fortschritte gemacht und nähern sich allmählich der praktischen Anwendung. Zu den wichtigen Fortschritten, die bei Superlegierungen aus intermetallischen Ti-Al-Verbindungen gemacht wurden, gehören beispielsweise: eine neue Generation von TiAl-Legierungszusammensetzungen mit hohem Niobgehalt, Design, Struktur und Leistungsbeziehungsforschung hat neue Regeln und Mechanismen gefunden; Durchbruch bei technischen Anwendungen der TiAl-Legierung der zweiten Generation; Ti3Al- und Ti2AlNb-Legierungen haben erhebliche Fortschritte gemacht und ihr Anwendungsbereich wurde kontinuierlich erweitert.

Link zu diesem Artikel: Wie viel ist ein Pfund Superlegierung?

Nachdruck-Erklärung: Sofern keine besonderen Hinweise vorliegen, sind alle Artikel auf dieser Seite Originale. Bitte geben Sie die Quelle für den Nachdruck an: https://www.cncmachiningptj.com

PTJ® bietet eine vollständige Palette von Custom Precision CNC-Bearbeitung China Dienstleistungen.ISO 9001:2015 & AS-9100 zertifiziert.

PTJ® bietet eine vollständige Palette von Custom Precision CNC-Bearbeitung China Dienstleistungen.ISO 9001:2015 & AS-9100 zertifiziert.

Bearbeitungswerkstatt spezialisiert auf Fertigungsdienstleistungen für die Bau- und Transportindustrie. Zu den Fähigkeiten gehören Plasma- und Autogenschneiden, Maßgeschneiderte Bearbeitung, MIG und Kundenspezifische Aluminium-CNC-Präzisionsfrässchweißvorrichtung, Rollformen, Montage, Drehmaschine Bearbeitung Edelstahl CNC-Maschine Welle, Scheren und CNC Swiss Machining Dienstleistungen. Zu den verarbeiteten Materialien gehören Kohlenstoff und Passivierungs-Edelstahl-Abdeckplattenteile.

Erzählen Sie uns ein wenig über das Budget Ihres Projekts und die voraussichtliche Lieferzeit. Wir werden mit Ihnen Strategien entwickeln, um die kostengünstigsten Dienstleistungen zu erbringen, damit Sie Ihr Ziel erreichen. Sie können uns gerne direkt kontaktieren ( sales@pintejin.com ).

- 5-Achsen-Bearbeitung

- CNC-Fräsen

- CNC drehen

- Bearbeitungsindustrie

- Bearbeitungsprozess

- Oberflächenbearbeitung

- Metallbearbeitung

- Kunststoffbearbeitung

- Pulvermetallurgie-Form

- Druckguss

- Teile Galerie

- Autoteile aus Metall

- Maschinenteile

- LED-Kühlkörper

- Gebäudeteile

- Mobilteile

- Medizinische Teile

- Electronic Parts

- Maßgeschneiderte Bearbeitung

- Fahrradteile

- Aluminiumbearbeitung

- Titanbearbeitung

- Edelstahlbearbeitung

- Kupferbearbeitung

- Messingbearbeitung

- Bearbeitung von Superlegierungen

- Peek-Bearbeitung

- UHMW-Bearbeitung

- Einzelbearbeitung

- PA6-Bearbeitung

- PPS-Bearbeitung

- Teflon-Bearbeitung

- Inconel-Bearbeitung

- Werkzeugstahlbearbeitung

- Mehr Material